104型空气分配阀惯性故障的改进措施

2023-10-27朱迎春李谋逵吴正雨杨金龙

朱迎春 ,池 海 ,田 宇 ,安 鸿 ,李谋逵 ,吕 超 ,吴正雨,杨金龙

(1.眉山中车制动科技股份有限公司,四川 眉山 620010;2.北京纵横机电科技有限公司,北京 100094)

104型空气分配阀(以下简称为“104阀”)是我国旅客列车的主型分配阀[1],经过四十多年的发展与完善,已具有结构简单、检修方便等优点。但受其结构、材料等限制,104阀在运用过程中会出现漏风自缓及偶发性紧急制动后排风不止等故障,同时还存在阀内清洁度差、滑阀面润滑不良及拉伤等惯性问题,对旅客列车运输安全和运输秩序产生了不良影响。

104阀采用滑阀结构[2],为金属平面密封,受研磨质量、润滑油脂和风源质量的影响较大。现场调研及反馈信息表明,104阀在运用过程中普遍存在滑阀副润滑不良的问题,新造或检修后的104阀在运用4~5个月以后,滑阀副中的润滑油即流失干净,作用部的滑阀与滑阀座基本上已呈干摩擦状态,易造成滑阀副工作面拉伤、剥离,导致漏泄、自缓等故障发生。

1 改进技术路线

考虑到现有的104阀在客车上装车数量大,且各客车检修单位对现有104阀已具备较完整、成熟的检修工艺及设备,结合近年来相关单位在现有滑阀结构和新型柱塞结构上研发取得的多项新技术,确定了以下技术改进路线:

(1) 根据中国铁路总公司运辆客车函〔2015〕201号文《客车制动故障攻关研讨会会议纪要》中对104分配阀的滑阀副自润滑功能、滑阀副材料匹配特性、主阀内外部防尘性能等进行改进研究的要求,提出在现有104阀基础上采用主动润滑方案[3],同时采用互换材质、优化一局减通路、新型防尘结构、紧急阀新型导向及QPQ 防腐处理等新技术对104阀进行改进,减少故障产生。

(2) 根据中国铁路总公司机辆动客函〔2018〕92号文《关于防范旅客列车冬季制动系统故障有关要求的通知》中开展无滑阀104分配阀结构研究的要求,提出了在150阀基础上研制全新的性能和接口与现有104阀一致的无滑阀分配阀方案[4]。

2 104阀的改进方案

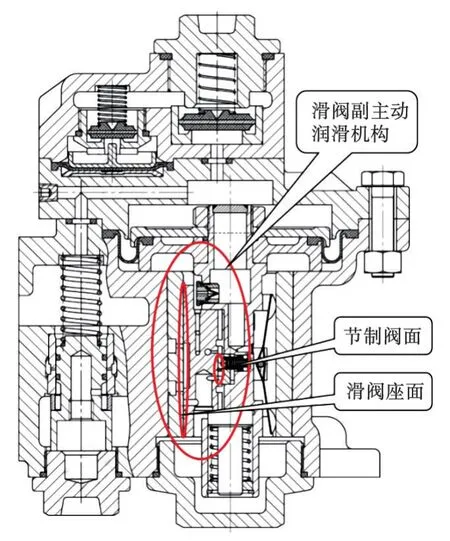

2.1 滑阀副主动润滑技术

采用具有自动开闭功能的主动润滑结构(图1),通过在阀内设置独立的储油腔储存11 mL的润滑油,利用阀内的压力变化,将储油腔内的润滑油输送到滑阀副2个工作面。同时,利用节制阀工作原理,在节制阀工作行程的中点设置自动开关,中点(制动位)打开油路,其余行程(充气位和保压位)关闭油路,实现了节制阀面和滑阀座面的主动润滑功能,极大减少了储油腔内润滑油的耗油量,显著延长了滑阀副润滑时间和使用寿命。

图1 滑阀副主动润滑机构示意图

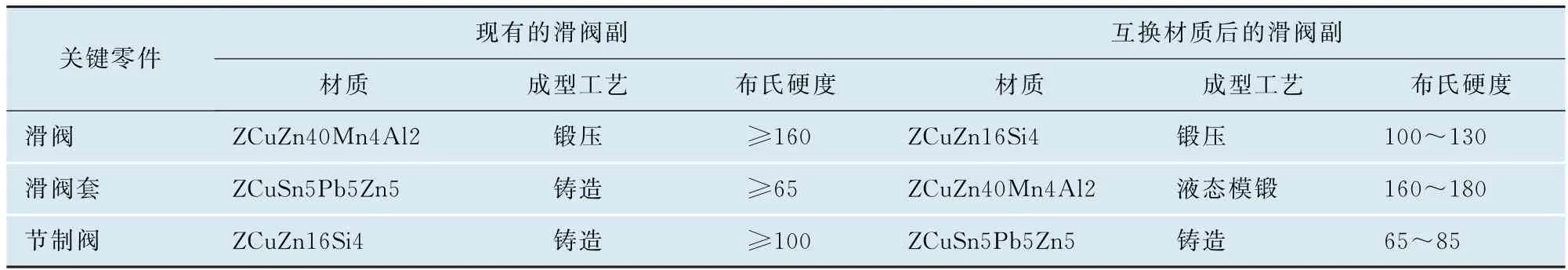

2.2 滑阀副互换材质技术

现有104阀滑阀副材质的致密度(硬度)从高到低依次是滑阀、节制阀、滑阀套,其中滑阀套致密度最低,但工作接触面最大,导致在使用过程中易出现点蚀、剥离及拉伤的情况。通过互换滑阀副材质(表1),将滑阀套这一难于研磨且工作接触面积最大的部件材质调整为致密度最高,滑阀副材质的致密度从高到低依次变为滑阀套、滑阀、节制阀,使其材料特性匹配更加合理化,提高滑阀副耐磨性,降低因材质问题出现的剥离、拉伤问题,延长滑阀副使用寿命。

表1 滑阀副材质对比

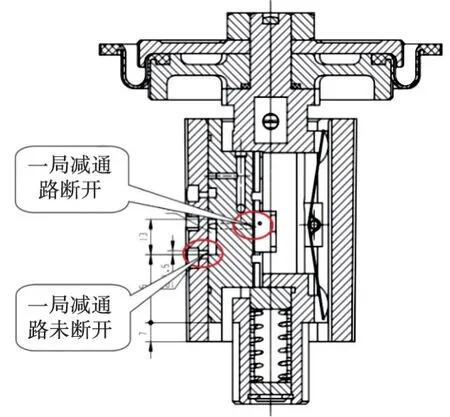

2.3 滑阀优化一局减通路技术

现有104阀在制动保压位时,虽然节制阀切断了一局减通路,但滑阀与滑阀套的一局减通路未断开(相交1.5 mm),如图2所示。当滑阀工作面有划痕时,工作风缸或列车管的压缩空气很可能进入滑阀内的一局减通路,容易造成局减排气口漏风。

图2 改进前制动保压位一局减通路

从设计源头优化一局减通路设计,使104阀在制动保压位时,节制阀切断了一局减通路的同时,滑阀与滑阀套的一局减通路也断开(相隔2.5 mm),形成滑阀与滑阀套的一局减通路的双密封结构,如图3所示。这样,当滑阀工作面有划痕时,即使工作风缸或列车管空气可能进入滑阀内的一局减通路,也不会造成局减排气口漏风,显著减少局减排气口漏泄现象,提高客车分配阀的作用稳定性。

图3 改进后制动保压位一局减通路

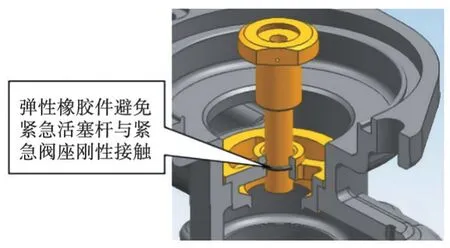

2.4 紧急阀新型导向技术

现有紧急活塞杆与紧急阀座间为刚性接触,可能导致紧急活塞杆偏磨、卡滞,出现紧急制动后排风不止的故障,影响紧急阀作用稳定性。

在紧急阀座内设置导向O 形圈[5](图4),使紧急活塞杆处于柔性导向,减少刚性接触磨损,可基本解决紧急活塞杆偏磨、卡滞问题,消除紧急制动后排风不止的故障,提高紧急阀的作用稳定性。

图4 紧急活塞杆柔性导向结构

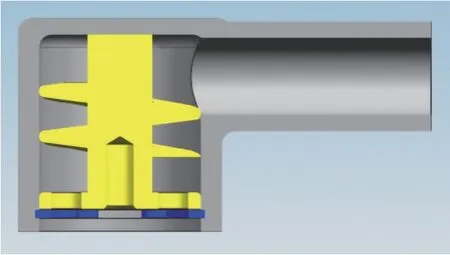

2.5 螺旋式排风部防尘技术

采用螺旋式排风部(图5),可防止外界沙尘、杂质从铁路客车分配阀作用部、均衡部排气口进入分配阀内部,增强客车分配阀防尘能力,提高客车分配阀内部清洁度,显著减少客车分配阀因清洁度问题导致的漏风故障,且不影响客车分配阀的排气性能。

图5 螺旋式排风部

2.6 中间体防尘技术

在中间体工作风缸、副风缸、制动缸等气路上设置不锈钢烧结滤尘器(图6),最大限度提高开孔率,增大透气量,提高过滤精度(过滤精度为50μm),提升进入阀内压缩空气的清洁度。

图6 中间体与滤尘器

2.7 铸铁件QPQ防腐处理技术

现有104阀的铸铁件防腐采用磷化处理以及整阀组装后喷漆的防腐工艺。运用中受环境温湿度影响,磷化处理的104阀铸铁件,易出现锈蚀现象;同时,铸铁件外部漆皮常出现局部起泡或脱落,一旦进入到阀体内部,不仅难于清理,而且影响产品性能,对行车安全带来较大隐患。借鉴120 阀铸铁件的成熟运用经验[6],104阀铸铁件采用QPQ 处理技术替代磷化及油漆工艺,以提高104阀铸铁件内、外表面的防腐能力,从根本上杜绝漆皮脱落进入阀内带来的安全隐患。磷化处理与QPQ 处理的铸铁件盐雾试验后对比情况,如图7所示。

图7 磷化处理与QPQ 处理的铸铁件盐雾试验情况对比

2.8 技术评审

2016年1月19日,104阀滑阀副主动润滑、互换材质技术等改进方案通过了中国铁路总公司组织的专家评审。2018年4月11日,客车主动润滑104阀运用考核通过了中国铁路总公司评审。

2018年10月15日,中国铁路总公司以机辆动客函〔2018〕118号《关于公布客车104型分配阀(主动润滑)图样的通知》公布了主动润滑104型空气分配阀、既有104型空气分配阀主动润滑改造的图样和技术条件,要求自2019年1月1日起,新造客车采购时铁路局选装的104型空气分配阀须为主动润滑型,客车检修时各单位可根据实际情况选择装用主动润滑104型空气分配阀或对既有104型空气分配阀进行主动润滑改造。

3 无滑阀分配阀方案

主动润滑104阀作用部采用滑阀结构,虽显著改善了滑阀副润滑状态,但滑阀副运动属于金属间摩擦运动,长时间运动摩擦后金属面的划伤仍不可避免,使104阀检修周期进一步延长较为困难。根据中国铁路总公司机辆动客函〔2018〕92号文要求,相关单位开展了无滑阀分配阀研制。

3.1 研制目标

无滑阀分配阀研制目标如下:

(1) 无滑阀分配阀安装接口与现有104阀一致;

(2) 无滑阀分配阀性能与现有104阀一致[7];

(3) 可以与现有104阀混编运用[8];

(4) 适应现有104集成电空制动机安装要求[9];

(5) 适应环境温度±50℃及其它运用环境条件;

(6) 预计检修期达到A3修(120万km)。

3.2 方案说明

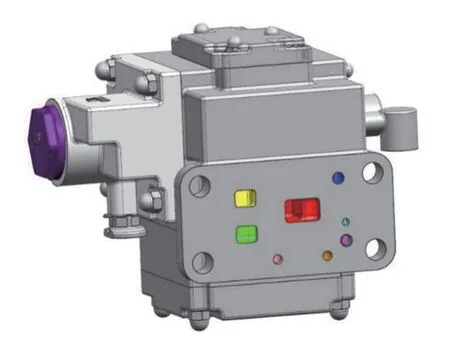

该分配阀主阀采用二压力间接作用方式[10],作用部采用150阀成熟的柱塞结构,膜板采用夹布工艺,主阀接口按104阀接口设计,增加均衡部,阀体和盖类零件采用铝合金材质;紧急阀采用铝合金材质的104紧急阀;中间体借用104阀的铸铁中间体或集成板式中间体;检修期为A3 修(120 万km);适应环境温度±50℃。

主阀(图8)适应现有104集成电空制动机的安装要求;预留电空制动控制接口,容积室缓解通路引到分配阀的安装面,便于今后取消现有外露的保压连接管。

图8 主阀外形图

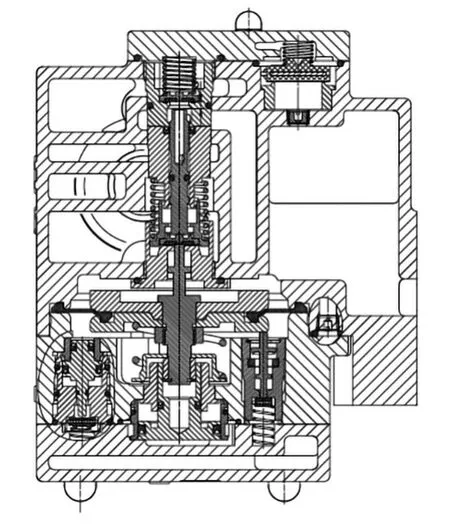

该主阀与104 主阀的最大区别集中在作用部。104阀作用部采用滑阀结构(图9),包括主活塞组成、滑阀、滑阀套、节制阀等。无滑阀分配阀作用部采用柱塞结构(图10),取代原104阀的滑阀结构,原滑阀、滑阀座上的充气、一局减、制动、缓解等通路变为相应的止阀结构,通过主活塞上下动作带动各止阀的开关,实现原滑阀副移动所起的作用。

图10 无滑阀分配阀作用部剖面图

活塞动作阻力由主活塞弹簧(制动)和平衡阀弹簧(缓解)来控制,作用性能由加工手段和精度来保证,无滑阀分配阀彻底摒弃技艺型生产和阀面漏泄这一惯性质量问题。

铝合金104紧急阀是在104紧急阀基础上,把现有的铸铁紧急阀体、紧急阀盖、放风阀盖的材质改为150阀已成熟运用的铝合金材质ZL111,采用重力铸造,其性能参数、安装接口与现有104紧急阀一致,能进行互换,如图11所示。铝合金紧急阀体、紧急阀盖、放风阀盖与铸铁紧急阀对应部件接口及外形尺寸一致可互换,便于推广运用。

图11 铝合金紧急阀剖面图

3.3 结题验收

无滑阀分配阀已完成了研发及各项试验验证,2021年3 月通过了国铁集团科信部项目结题验收,2023年6月通过了国铁集团科信部方案评审和试用评审,获得运用考核资质。

4 结束语

主动润滑104阀在不改变104阀主体结构和基本性能的基础上,增设了主动润滑机构以改善滑阀副的润滑状态,互换滑阀副材质提高了滑阀副的耐磨性,运用表明主动润滑104阀改善了滑阀副的润滑状态,能延长滑阀副使用寿命。同时通过采用中间体不锈钢滤尘器、螺旋式排风部、紧急阀新型导向结构等改进措施,提高了104阀运用可靠性,可满足104阀延长检修周期至A2修周期的要求。

无滑阀分配阀大量借鉴了150阀、104阀成熟的结构及经验,采用无滑阀柱塞结构、铝合金104紧急阀等新技术,保证了分配阀的可靠性、可用性、安全性和可维护性。各项试验表明:无滑阀分配阀在保持104阀作用性能和接口尺寸的前提下,能适应我国铁路客车运用环境,符合司机操作习惯,能适应各型车辆安装要求,进一步提高了可靠性,延长检修周期至A3修。