烧结温度和时间对烧结矿气孔特征的影响

2023-10-27钦礼文刘磊包国营段博文韩秀丽

钦礼文,刘磊,包国营,段博文,韩秀丽

(华北理工大学 矿业工程学院,河北 唐山 063210)

烧结矿是高炉炼铁所需的重要原料,其性能好坏直接影响了高炉生产的质量和效率。在烧结生产过程中,烧结矿形成的气孔是其质量评估的重要参数,研究不同烧结条件下的气孔特征对改善烧结矿质量具有重要意义。国内外学者已经广泛探讨了气孔对烧结矿质量的影响。吴胜利等人指出大气孔的集中分布容易引起长裂纹的出现,降低烧结矿机械强度[1-4]。韩秀丽等人通过实验发现气孔含量的增多及孔径的增大使得烧结矿强度降低,在还原过程中更易粉碎,从而影响烧结矿的低温还原粉化性能[5,6]。Zhou等人通过研究发现超过1 mm的大气孔是影响烧结矿导热系数的主要因素[7]。大量学者研究了气孔对烧结矿还原性造成的影响[8-10],由此产生了2类相左的观点,Panigrahy等人通过改变MgO和CaO的比值研究了气孔率与烧结矿还原性之间的关系,结果表明,矿物组成对烧结矿还原性带来的影响远大于气孔率变化带来的影响[8],而Ignácio等人在此基础上通过直接选用磁铁矿、赤铁矿、铁酸钙占比不同的烧结矿研究了矿物和气孔对烧结矿还原性产生的影响,经过研究发现烧结矿的气孔特征可以克服矿物组成对烧结矿还原性产生的影响[11,12]。

尽管现有的研究已充分证实了气孔对烧结矿质量的影响,但对烧结矿气孔形成机制尚无定论。为了更好地调控烧结矿中气孔的形成,需要进一步深入研究不同烧结条件对气孔形成的影响规律。因此,本研究将通过光学显微镜,观察不同烧结温度以及不同恒温时间下,气孔宏观和微观特征的变化情况,以探究温度对气孔形态、孔径大小和占比率的影响机制,为优化烧结工艺,提高烧结矿质量提供科学依据。

1 实验

1.1 样品制备

实验采用Fe2O3、SiO2、CaO、MgO、Al2O3化学纯试剂(纯度为99.99%)作为实验原料,首先将原料在120 ℃的干燥箱内烘干2 h,冷却后筛分至200目以下,依照配矿方案(如表1所示)将各种原料分别混匀,采用“干粉压制法”使用圆柱压样机进行压样处理,并将其装入50 ml刚玉坩埚;再采用MiCRO-X型高温气氛炉在空气气氛条件下开展微型烧结实验,以10 ℃/min的升温速率,分别升温至最高烧结温度(1 240 ℃、1 280 ℃、1 320 ℃、1 360 ℃和1 400 ℃)并设置恒温时间(1 min和5 min);最后在恒温时间结束后以5 ℃/min的冷却速率冷却至室温,具体烧结参数如表2所示。

表1 实验配矿方案

1.2 样品分析

首先,观察烧结矿样品的表面特征,并利用切割机将其最大剖面切开,分别记录样品表面和截面气孔的数量、形态及大小特征。其次,将切割获得的样品用环氧树脂制成光薄片,在透反两用研究型偏光显微镜(Polarizing microscope,Scope-A1)下观察烧结矿物样品的气孔特征,并使用高分辨率摄像头和计算机拍摄软件采集大量显微照片的清晰图像。然后,通过ImageJ图像处理软件采集了烧结矿中气孔率和孔径变化的相关信息。

2 实验结果与讨论

2.1 烧结温度和时间对气孔宏观特征的影响

2.1.1 烧结矿表面的气孔特征

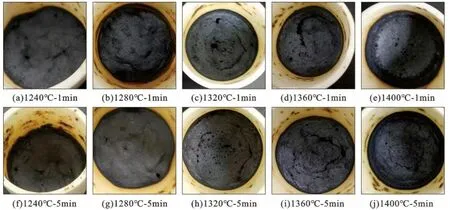

烧结矿样品的表面特征如图1所示。

图1 烧结矿表面的气孔特征

在烧结温度为1 240~1 280 ℃的样品中,烧结矿样品基本熔融,此时样品表面的气孔较少,多为孔径在1~2 mm的圆形气孔。当温度升高至1 320 ℃时,样品表面的气孔数量明显增加,多为孔径1~2 mm的圆形气孔,少数为孔径在3 mm以上的不规则气孔,同时样品表面开始出现长度在6 mm以上的较大裂隙。相比于上一温度阶段,烧结温度为1 360 ℃的样品中,气孔的变化并不明显,但样品的裂隙数量有所增加。此外,靠近裂隙边缘的位置可以看到明显的坍塌迹象。在烧结温度为1 400 ℃的样品中,试样中心位置已完全凹陷下落至底层,烧杯壁上可见残留的铁氧化物镀层,烧结试样致密程度明显上升,而样品表面只能看到少量孔径在1 mm左右的圆形气孔。值得注意的是对于1 360 ℃和1 400 ℃的烧结样品,可以发现相比于恒温1 min样品,恒温5 min样品的表面存在更多裂隙。

2.1.2 烧结矿截面的气孔特征

图2所示为烧结矿样品的截面特征,可以清楚地观察到不同温度下烧结矿的截面存在着明显的差异。在烧结温度为1 240 ℃的样品中,样品中的气孔多为孔径在5~20 mm的贯通性大气孔。而烧结温度为1 280 ℃的样品中,贯通性大气孔孔径有所下降,最大孔径降至约13 mm。然而,由于出现了较多1~5 mm之间的不规则气孔,烧结矿总气孔率明显升高。当烧结温度升高至1 320 ℃和1 360 ℃时,样品表面开始出现裂纹,样品断面上的较小气孔数量明显降低,气孔的形状重新变得规则,但由于样品表面并未塌陷,烧结矿中仍存在较多贯通气孔。当烧结温度升至1 400 ℃时,样品表面基本完全塌陷,试样变得更加致密,贯通的大气孔基本消失,只能在样品断面位置看到少量孔径在2~3 mm的较小气孔。

图2 烧结矿截面的气孔特征

样品中气孔的宏观特征受恒温时间的影响相对较小,而受烧结温度的影响较为显著。当烧结温度为1 240~1 280 ℃时,烧结矿中的气孔主要由原料中的孔隙形成。在矿物烧结过程中,矿物表面相对较高的温度使烧结矿表面会先形成一层液相。尚未熔化的固体颗粒在相互作用的过程中会蠕变收缩,固体颗粒集中的同时,颗粒间的空隙被聚集在一起。由于此时冶金熔体的粘度相对较大,烧结矿中的气体难以逸出,从而形成相互连接的较大气孔。在烧结温度超过1 280 ℃时,铁酸钙热解使烧结样品中了出现大量新增中小气孔,烧结矿气孔率逐渐上升。当烧结温度为1 320 ℃时,烧结矿的熔蚀程度进一步增加,烧结矿表面开始出现裂纹,这一现象加剧了气体的逸散,但由于此温度下铁酸钙的分解仍较为剧烈,烧结矿气孔的下降趋势并不明显。最后,当烧结温度升至1 360~1 400 ℃时,铁酸钙的分解已接近尾声,样品变得非常致密,烧结矿中气孔率大幅下降。

2.2 烧结温度和时间对气孔微观特征的影响

2.2.1 气孔显微形态特征

使用偏光显微镜研究了不同温度条件下烧结矿样品的孔隙特征情况。图3为不同烧结温度下的气孔形态特征,由图3可知,随着烧结温度的不断增加,烧结矿样品中气孔形态特征的变化较为明显。当烧结温度为1 240 ℃时,样品中的气孔多为形状规则,而孔径范围处于0~200 μm的中小气孔。随着烧结温度升高至1 280 ℃,气孔的主要形态变成了形状相对规则且孔径超过400 μm的大气孔。在烧结温度为1 320 ℃时,由于样品中存在大量集中分布的针柱状铁酸钙,不规则形状的气孔含量显著增加,而浑圆的大气孔占比降低。而烧结温度为1 360~1 400 ℃时,样品变得更加致密,气孔总量显著减少。此外,在烧结温度为1 400 ℃时,恒温5 min的样品中比恒温1 min的样品中存在更多200~400 μm的中等大小气孔。

图3 烧结矿的气孔显微形态特征

2.2.2 气孔率和孔径特征

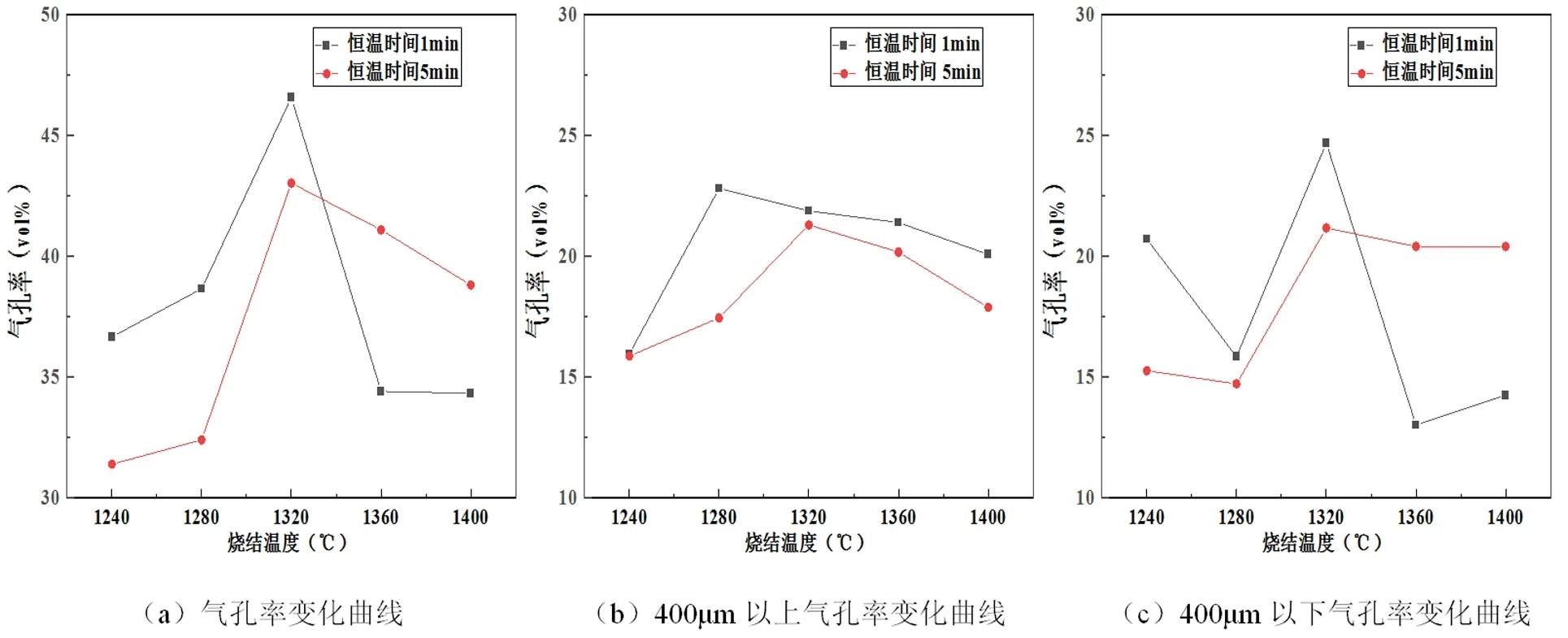

分析了试样中气孔的孔径变化情况,将不同温度条件下烧结矿样品中的孔洞按直径分为小于400 μm的中小气孔和大于400 μm的大气孔,图4所示展示了不同温度条件下气孔率的变化情况。

图4 烧结矿的气孔率变化规律

从图4中可以看出,随着烧结温度的升高,烧结矿样品中的气孔率呈现出先增加后减小的趋势。在烧结温度由1 240 ℃升高至1 280 ℃时,烧结矿中大于400 μm的大气孔含量相对增加,而小于400 μm的中小气孔含量略微降低。这是由于随着烧结过程的进行,小气孔之间相互合并形成大气孔导致的。在烧结温度由1 280 ℃升高至1 320 ℃时,恒温1 min的样品中大气孔含量呈现出减小的趋势,而恒温5 min的样品中大气孔含量则呈现出增长的趋势。然而这2种样品中都表现出了小气孔的明显增加。这可能是由于在烧结温度超过1 280 ℃后,样品中的部分复合铁酸钙发生了分解,导致了中小气孔的明显增加。当烧结温度继续升高至1 360 ℃和1 400 ℃时,烧结样品的气孔率都表现出下降趋势,但此时,随着恒温时间由1 min增加为5 min,烧结矿样品中的中小气孔占比发生明显回升。

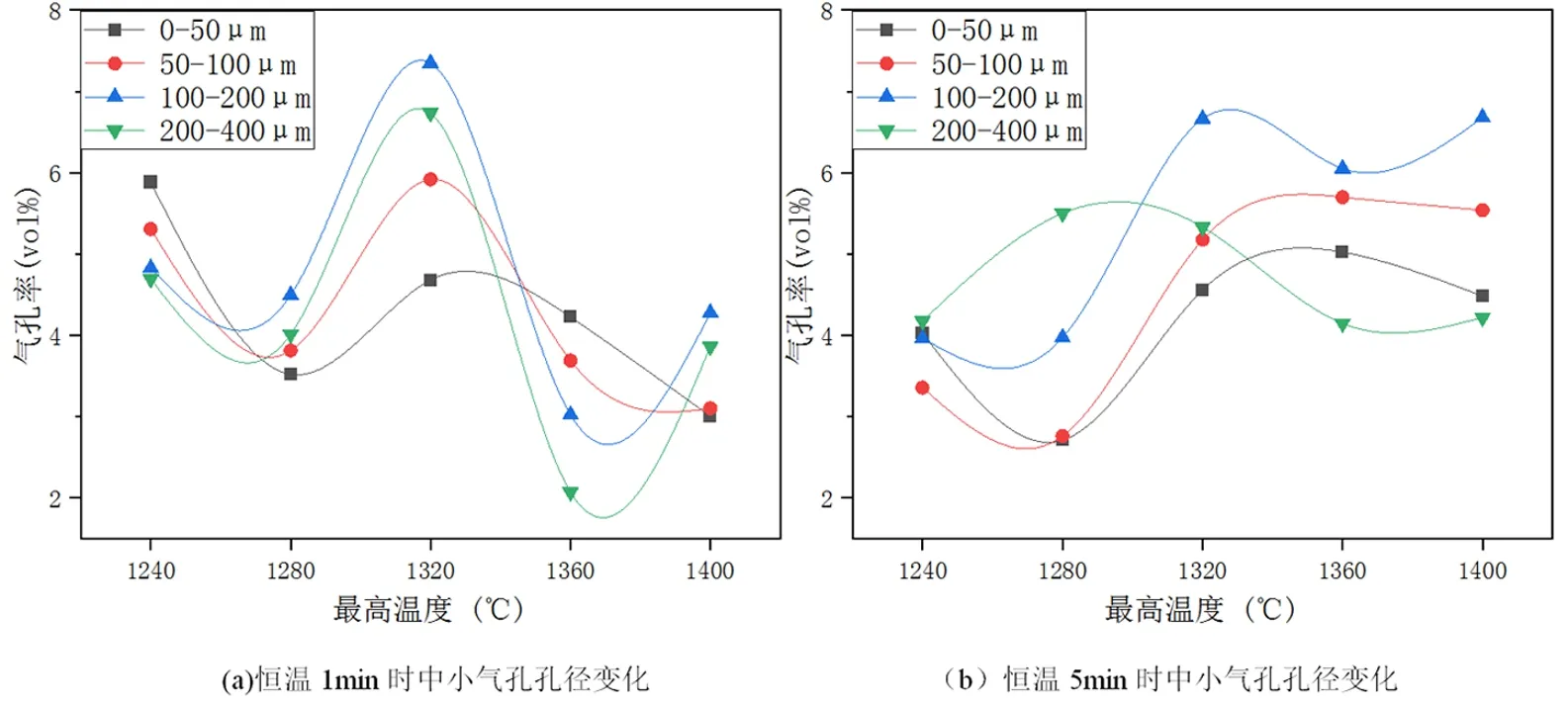

为了研究恒温时间对中小气孔气孔率变化的影响规律,分别统计了孔洞直径0~50 μm、50~100 μm、100~200 μm、200~400 μm的孔洞所占的比例。其结果如图5所示,当样品的恒温时间为1 min时,不同温度下各级孔径的气孔表现出相似的变化规律,当烧结温度逐渐上升,烧结矿中中小气孔所占比例除1 320 ℃时出现明显上升外整体呈下降趋势。而在恒温时间为5min的样品中,当烧结温度逐渐上升,除孔径为200~400 μm的一组较大气孔外,其他中小气孔占比都表现为整体上升的趋势。

图5 烧结矿的孔径变化规律

在粘度较高的液体中,气泡是否能够上浮离开液体与其孔径尺寸有关,孔径较大的气泡由于受到的阻力加速度相对较小其上浮速度远高于较小气泡。在升温过程中,液相中形成的气泡迅速聚并,较大气泡得以迅速散溢离开冶金熔体。然而,当烧结温度稳定后,由于矿物持续分解产生的气泡不再能满足迅速生成较大气泡的要求,冶金熔体中的小气泡数量开始发生增长。气孔率的变化是气体的溢散和新气泡的生成相互竞争产生的结果[13],当恒温时间逐渐增加,随大气泡大量溢出而降低的气孔率逐渐开始回升。

烧结矿中大气孔的存在不利于烧结矿机械强度的提升,而小气孔的存在对烧结矿的还原性有利,这意味着,自烧结温度到达1 280 ℃起,随着烧结温度的升高有利于改善烧结矿的机械强度,而自1 320 ℃起,随着烧结温度的升高,烧结矿的还原性持续恶化,同时适量的增加恒温时间有益于提高烧结矿的还原性能。

3 结论

(1)烧结温度对气孔率变化有着显著的影响,随着烧结温度由1 240 ℃上升到1 280 ℃,烧结矿气孔率逐渐增加,而当烧结温度继续升高,烧结矿的气孔率开始逐渐下降。

(2)烧结温度由1 240 ℃上升到1 320 ℃,随着恒温时间的增加,烧结矿各级气孔孔径占比逐渐减小,这是由于恒温时间的延长有助于气体由粘度较高的液相中逸散。

(3)当烧结温度为1 360 ℃和1 400 ℃时,随着恒温时间的增加,烧结矿中小气孔占比明显增大,其原因是由于恒温时间增加导致矿物相变产生了大量新气泡。