状态监测及故障分析系统在主轧线设备的应用

2023-10-27张兆良

张兆良

(石横特钢集团有限公司轧钢厂,山东泰安 271612)

0 引言

随着设备检修体制的演变,逐步由故障维修转变成预知维修,将设备的故障率和实际折旧率降至最低,将设备的可用性和可靠性增至最高。

主轧线的电机、减速机为轧钢生产线的重点控制设备,日常点检中记录的振动、温度等参数仅是设备在某一时刻的技术参数,不能全面地体现出设备的技术状态,无法进行状态分析,而且温度、振动数据很难体现出轴承的早期故障,点检发现不及时很容易造成设备突然停机,形成设备事故。

为有效监控电机、减速机的运行关键数据,及时掌握设备劣化趋势,为预知维修提供依据和技术支持,为“设备零故障管理”提供有力保障并且结合项目建设“五化”要求的“装备配置先进领先化、高度的自动化与智能化”的目标,配置了设备状态监测及故障分析专家系统。

1 轴承状态监测系统设计原则

根据设备状态监测及故障分析专家系统的建设需求,整合各系统数据,实现集中监控,系统方案的设计原则如下:

(1)整体性原则。系统建设立足整体,进行统一规划、整体设计、分布实施,实施成功后再结合系统成功经验,对其他区域和设备进行相应改造,实现劳动效率和价值的最大化,更易于实现规模化应用和推广的建设目的。

(2)全面感知。通过数据接口整合设备已有的状态数据,同时对暂无状态数据的设备加装专业数据采集硬件,实时监控设备运行状态,同时部署相应的各类算法引擎,提前感知异常趋势,打造设备智能监测的管理模式。

(3)数据驱动。构建设备智能监测平台,整合多维数据,统一数据接入规范,消除数据孤岛,并基于数据驱动,实现对数据资产的潜在价值挖掘。

(4)智能应用。利用智能监测平台的多维数据,整合行业专家知识,构建算法、模型,并应用于实际的应用场景中,实现设备异常预警、故障诊断等,不断优化设备运维模式,全面提升企业效益。

(5)开放、扩展性。数据接入层专注于各类系统的数据采集,解决工业现场各种采集难题,采集既可以通过通用的方式将数据采集到数据平台的消息中心,也可以支持各种定制采集需求,根据现场施工情况进行定制化的专业采集方案。常用的接入方式有OPC、SCADA、MES、PLC、DCS、采集站等。

开放层对外提供各类开放的服务,目前提供API 接口服务,主要是提供获取对外开放的数据方式,提供的数据有智能报警数据等,为企业基于大数据平台的业务完善和生态圈完善提供有力保障。

2 设备状态监测及故障分析专家系统总体配置要求

(1)测点布置:电机、减速机共需218 支振温一体传感器,48支低频振温一体传感器,76 支振动传感器,38 支转速传感器,36个采集单元。

(2)主要组成:减速机及电机的振动、温度传感器,现场采集器,服务器及客户机,交换机,设备状态监测及故障分析专家系统专业软件,交换机采用MOXA。

(3)工控机配置:设置1 台服务器、2 台客户机。

(4)服务器配置:机架式,配置八核XeonE5-2630V3,2.4 GHz处理器,20 MB 高速缓存,16 G DDR4,2×240 G SSD,4×LAN Card 100/1000 Mbit,5×2 TB HDD,24"TFT 1920×1080。

(5)客户机配置:Intel 酷睿i7 双核CPU 3.0 GHz,内存8 G,硬盘1 T,带光驱100/1000 兆以上网卡,24"TFT 分辨率1920×1080 显示器,预装正版操作系统Windows 10 专业版,专用防尘操作全键盘,USB 接口不少于4 个、串口接口不少于2 个。

(6)监测范围:振动监测方式为振动加速度传感器和转速传感器测量,振动传感器安装在各轴系轴承、转速传感器安装在电机输出轴联轴器。

3 设备状态监测及故障分析专家系统概述

(1)IMx-8/16 Plus 数据采集单元。Multilog IMx-8/16 Plus是一款体积小的状态监测设备,安装更为灵活,它提供了一个完整的早期故障检测系统。通过自动建议矫正现有或临近状况,提高旋转设备的可靠性、可用性和性能。IMx-16Plus 提供8/16 个模拟通道和2/4 个数字通道,可连接至移动设备和手提电脑,便于监测和配置。

(2)SKF CMSS 2100 加速度传感器。该传感器具有全密封的不锈钢壳体,防护等级可满足钢铁的防水、防喷溅、防腐蚀等恶劣环境的要求,具有较小尺寸的外壳、顶端出线。该传感器最高耐温达到120 ℃,在高温下能保持良好的偏置电压特性。

(3)CMSS 2100T 振温一体式传感器。该传感器具有全密封的不锈钢壳体,防护等级可满足钢铁的防水、防喷溅、防腐蚀等恶劣环境要求。

(4)CMPT 2323T 低频振温一体式加速度传感器。

(5)系统架构。在线监测系统一般可以自成一个LAN 网,监测单元之间、监测单元与服务器之间通过光纤网络连接在一起。通过安装在服务器上的OPC 服务器协议,监测系统采集的振动数据可以与第三方的监控系统交换数据。同时第三方系统的数据(如进钢信号、温度、转速等),也可以通过OPC 服务器协议传输到在线监测系统。

4 系统监测参数

传统的振动频谱分析方法是基于0~2000 Hz 的较低频率范围,通常用于监测如不平衡、不对中、松动,轴弯等机械故障。加速度包络检测技术则加强了重复出现的高频瞬态畸变小信号的能量,将其与传统的频谱分析技术结合,能及时监测到轴承存在的早期损伤及润滑问题,从而大大提前设备的故障预警期、延长轴承使用寿命,并防止突发性的停机事故。

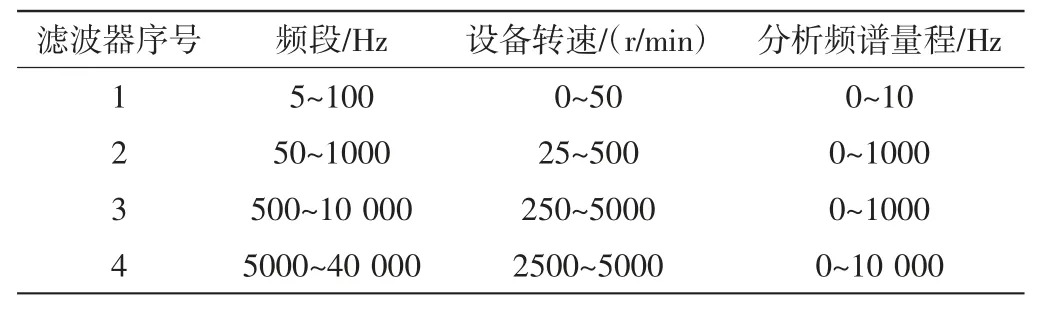

包络采用了4 个加速度包络过滤器,根据监测点转速的不同,可以选用不同的包络过滤器(表1)。针对滚子、轴承和齿轮的监测,根据其转速可选取相应的包络过滤器。在实际应用中,除选取相应的包络过滤器外,还可以同时选取包络滤波器3。这样就可以根据轴承的结构,计算出每个轴承部件的损伤频率。

表1 加速度包络设置

5 案例分析

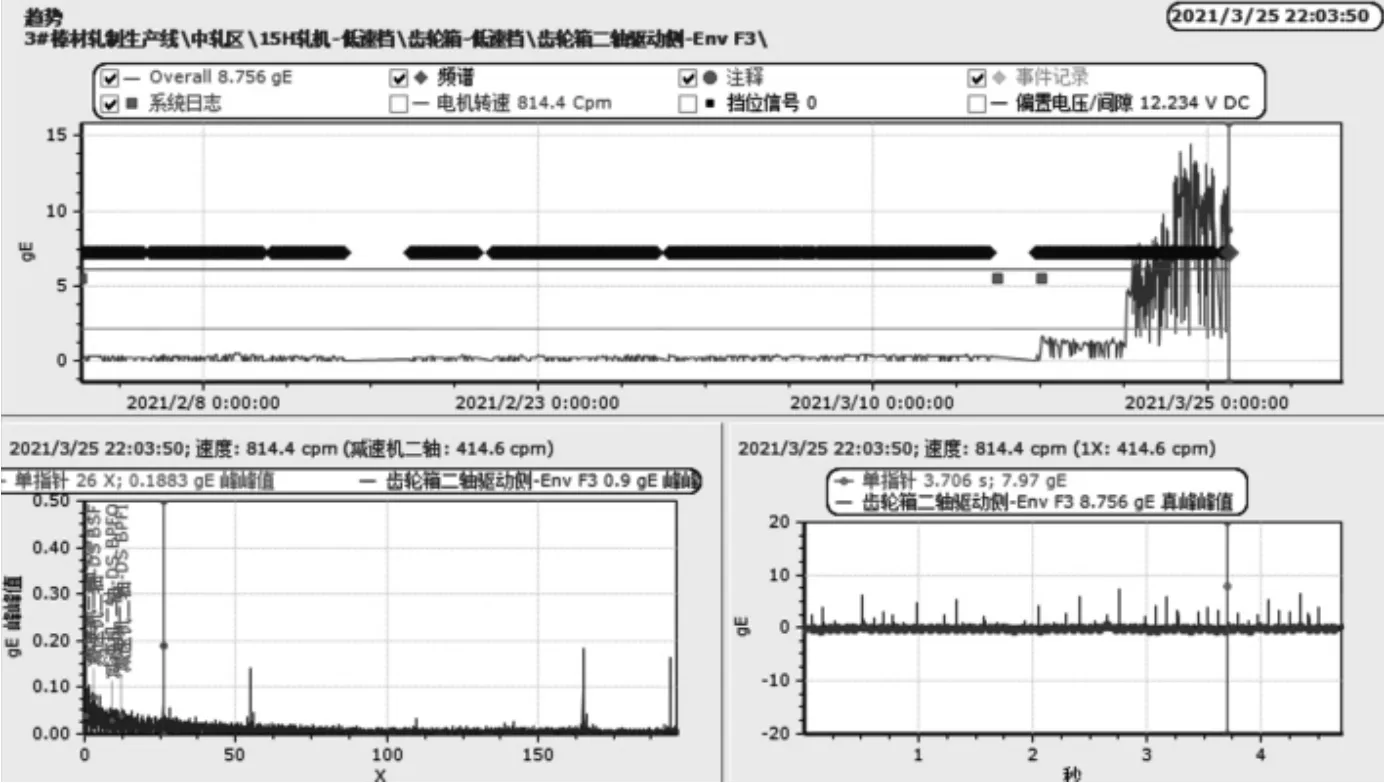

(1)案例1:主轧线齿轮箱轴承状态监测及故障分析。主轧线齿轮箱二轴驱动侧振动总值持续上升,频谱图中保持架缺陷频率明显(图1)。停机检查后确认保持架故障,安排后续停线更换。

图1 主轧线齿轮箱轴承振动趋势

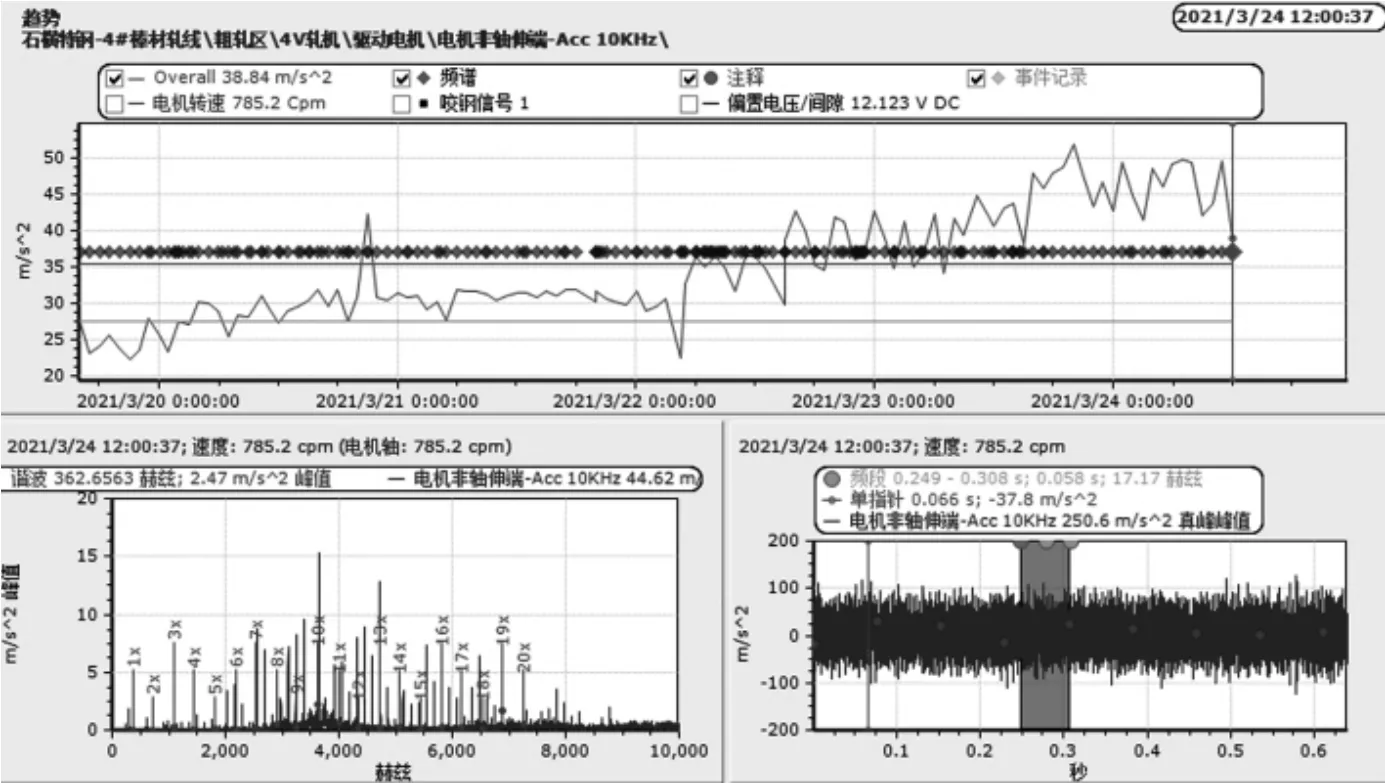

(2)案例2:主轧线电机状态监测及故障分析。状态监测及故障分析专家系统显示,轧机主电机非轴伸端振动趋势持续升高、超出预警值,但频谱没有明显的轴承部件等缺陷频率(图2)。推测可能为轴承润滑不良或电机安装问题,检查电机并增加轴承润滑,发现固定电机地脚螺栓松动。

图2 主轧线电机振动趋势

6 结束语

设备状态监测及故障分析专家系统,可以实时、动态、全面、完善、准确地收集轧钢主轧线电机、减速机的振动数据,经系统内集成的先进算法和缺陷数据建模整理、分析数据,并结合设备参数进行智能诊断,在早期发现故障及其原因,同时对异常状态进行跟踪报警、预测故障发展趋势,最终提高设备的可开动率、安全性、稳定性,避免设备事故,为电机、减速机的预知维修提供依据和技术支持。