煤矿井下定向钻探数字化平台技术研究

2023-10-26张幼振杨冬冬

范 强 ,张幼振 ,陈 龙 ,陈 果 ,杨冬冬

(1.煤炭科学研究总院,北京 100013;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

随着煤矿开采深度的不断加大,矿井地质条件更为复杂化,如何保证煤矿生产的高产高效,防范煤矿在开采过程中发生的各类矿井灾害,已成为我国煤矿安全高效开采的技术瓶颈之一[1-2]。在计算机技术、自动化控制技术、管理信息化技术和传感器技术快速发展下,数字化矿山应运而生。数字化矿山通过利用计算机和传感器技术,将矿山内有用的信息进行数字化存储、传输和深度加工处理,广泛应用于矿山的生产环节、流程监控和管理决策,进而实现采矿的自动化和智能化,确保矿山生产的高产高效[3-4]。

目前煤矿井下数字化建设主要集中在采、掘、运等生产环节上,采煤机数字化已具备自主定位、自动调高、远程视频监控和记忆切割等功能。掘进机数字化在智能截割、智能导航、智能协同控制和远程智能测控等技术取得了突破。运输机数字化可实时监测运输机运行状态,进行故障定位报警和远程启停。相比采、掘、运的数字化建设,煤矿井下定向钻探数字化发展水平相对较低,如井下定向钻机参数仍以液压仪表显示为主,无法实时存储。钻孔施工进度和相关钻进参数仍以人工记录为主,无法与地面控制中心实时数据传输等[5]。为此,在煤矿数字化建设的大趋势之下,研究符合煤矿钻探实际需求的定向钻探数字化平台,将煤矿井下钻机参数、钻场环境参数和随钻测量参数等信息统一管理,实现井下设备的远程监控、数据实时采集和自动处理以及钻探过程中的数据分析和挖掘,为数字化矿山建设奠定良好的基础。

1 现有煤矿井下定向钻探数字化建设

井下定向钻探是指在钻孔施工过程中,利用随钻测量系统对钻孔轨迹实时测量,通过孔底螺杆马达实现钻孔轨迹的控制,并按照指定路径钻进。数字化是井下定向钻探智能化实现的基础,其目的实现井上井下信息共享,并在地面控制中心对钻机和钻场环境实现远程监控。现有煤矿井下钻探数字化平台建设可分为随钻测量数字化、钻场环境监测数字化和钻机监测数字化3 个部分。

1.1 随钻测量数字化

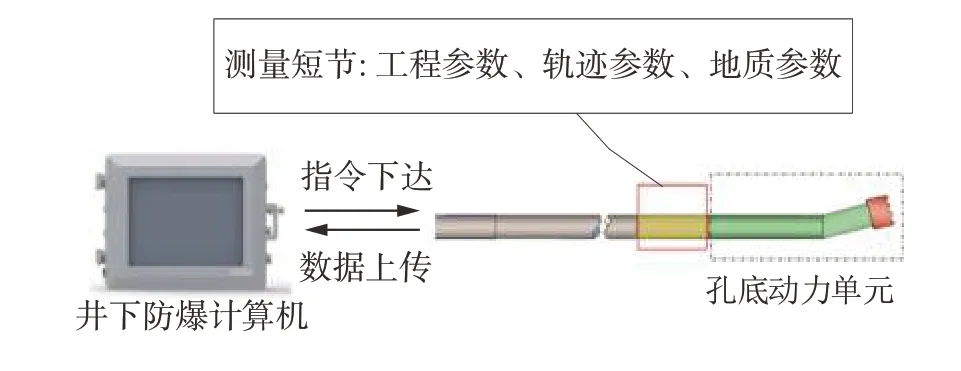

随钻测量数字化是以定向钻探轨迹参数的监测和控制信息的数字化为核心,通过井下防爆计算机和软件工具实现钻进数据采集和数据传输等工作,孔底多参数示意图如图1。随钻测量数字化从参数测量类型上分为钻孔轨迹参数测量、工程参数和地质导向参数测量3 个部分:其中轨迹参数包括倾角、工具面向角和方位角等参数;工程参数包括孔底钻压、扭矩、转速等;地质导向参数包括自然伽马、电阻率等多参数与轨迹参数的组合。

图1 孔底多参数示意图Fig.1 Schematic diagram of hole bottom multi parameters

1)钻孔轨迹参数。钻孔轨迹参数的研究重点主要集中在数据传输方式上,具体包括有线传输、泥浆脉冲传输和电磁波传输:①有线随钻测量技术是指通过专用的通缆钻杆将孔底测量信号传输到孔口仪器,通缆钻杆具备传递钻机的扭矩、钻压、输送冲洗液和通过孔口防爆计算机为测量探管供电等功能;②泥浆脉冲传输技术以高压冲洗液为动力,驱动螺杆马达回转碎岩钻进,循环水作为通信介质,中煤科工集团西安研究院(以下简称“西安研究院”)研制的YHD3 系列矿用泥浆脉冲随钻测量设备,成功应用于山西晋城寺河和成庄煤矿和神东保德煤矿,试验表明,该装置具备信号传输稳定和信号传输距离远等特点,不仅可以克服有线传输对专用钻杆的限制,还实现对钻孔轨迹的实时控制和提高钻孔施工效率[6-7];③电磁波传输通过钻杆和含煤地层传递信息,以低频电磁波为信号载体,信号传输不依赖通缆钻杆和钻井液,具有测量时间短和信号传输稳定等特点[8-9],试验表明钻孔内泥浆液或泥浆液压力,不会影响电磁波信号传输,但电磁波传输对信号的衰减严重,通常适用于500 m 以内的定向钻孔。

2)孔底工程参数。煤矿井下钻孔施工时主要依靠孔口钻机上的仪表显示工程参数,与孔底实际工程参数存在差异,容易导致操作人员误判和控制滞后。西安研究院研制的YZD-15T 矿用本安型随钻多参数测量探管,主要用于对孔底近钻头处的扭矩、钻压、内外环空压力、转速、振动和温度等工程参数的实时监测,可真实掌握孔底钻进状态,为煤矿井下智能化钻进提供有效的参数控制,提高了煤矿井下钻探施工的安全性和准确性。

3)地质导向参数。目前国内煤矿行业,钻孔地质导向随钻测量对自然伽马随钻测量装置研发较多。汪凯斌[10]开发出基于自然伽马的矿用随钻测量仪器,实现了多方位静态方位伽马测量和全方位自然伽马测量,但此仪器只能应用于滑动钻进测量,不适用回转钻进,无法实现方位成像,且工作效率低;陈龙等[11]研制出矿用动态方位伽马仪器,该仪器采用屏蔽开窗的结构设计,实现单伽马晶体的8 扇区分区测量,基于三轴MEMS加速度传感器和三轴MEMS 陀螺仪不同频率特性,并通过地面和井下试验,验证了仪器的准确性。

1.2 钻场环境监测数字化

井下钻场环境监测数字化平台主要分为钻场视频信息监控和钻场数字信息监控2 个部分:钻场视频信息监控主要在钻机操作平台、钻杆加卸处、泥浆泵和钻孔孔口设置摄像仪进行钻场的视频监控;钻场数字信息则是在钻场上风侧、孔口和冲洗液出口等位置设置相应的传感器,以获取钻场安全预警所需的相关参数。通过对钻场设备和环境的监测,能有效预防煤矿突发事故,保障井下作业人员安全。

王恩元等[12]分析了瓦斯灾害的大数据特征,研发了煤矿井下瓦斯灾害隐患大数据监测预警云平台,该平台能够将动态信息资源展示在“一张图”中;高瑞等[13]利用改进RestNet 网络技术,实时监测打钻视频,做到对钻杆的自动计数。井下钻场环境监测数字化能够有效减轻人员的工作压力并大幅度提高工作效率,利用钻场视频和多种传感器对人员安全、瓦斯突出和煤尘污染等实时监测,有利于矿区的安全生产。

1.3 钻机监测数字化

钻机监测数字化由外部传感器、数据采集器、防爆计算机和显示软件组成,钻机的各项参数均以数字形式显示。西安研究院研制的ZDY4000LK型等钻机可实时获取钻机的工作状态及其相关的运行参数[14],但上述钻机均无法实现地面远程监控,且钻机参数显示不全,钻机在处于多粉尘、多水雾的工况下,工作人员不能准确判断钻机运行状态和钻场环境[15];王天龙等[16]使用ZDY4500LFK型钻机在唐家会煤矿井下探放水钻孔施工时进行地面远程监测试验,试验结果表明,钻进参数的实时性和准确性满足了远程监测的要求,井下和地面之间的通信未出现数据丢失现象,钻机三维模型和视频监测画面流畅。

在煤矿钻探设备智能化、少人化的发展趋势下,当前井下钻探设备监测系统仍存在诸多问题,如多源数据融合监测不足,工作人员可以对随钻测量参数、钻场环境参数和钻机参数进行实时监测,但数据之间相互关联不足,数据孤岛化严重;远程监控技术不成熟,现场技术人员数据管理仍以纸质作业办公或Excel 文档保存为主,地面人员无法实时更新现场钻探数据;现有钻孔轨迹展示以二维形式展示为主,对于整个工作面空间钻孔群的分布情况表现不直观,同时缺少对钻场施工设备运行情况、施工进度情况等缺少监控和统计。

2 煤矿井下定向钻探数字化平台总体架构

目前,我国井下定向钻探数字化在随钻测量、钻场环境监测和钻机监测已经取得了较大进展。结合钻探施工需求,提出了煤矿井下定向钻探数字化平台总体架构,煤矿井下定向钻探数字化平台总体架构如图2。

图2 煤矿井下定向钻探数字化平台总体架构Fig.2 Overall architecture of digital platform for directional drilling in coal mines

煤矿井下定向钻探数字化平台以实现对井下设备、环境和人员的智能监控和分析,达到钻探设备三维场景的呈现、钻场环境、工程进度管理和设备运行状态的实时监测,实现煤矿井下钻场、随钻测量数据的基础数据图表可视化、作业环境仿真孪生化和逻辑分析智能化等功能。从层次上分为5 个部分:数据来源层、传输层、基础设施层、应用层和终端用户层。

1)数据来源层。作为井下钻探数字化平台数据来源的基础,数据来源层包含多种传感器和应用系统,用以获取钻孔参数(钻孔几何参数、钻孔地质参数)、钻机工况参数(回转速度、钻进/起拔压力、转矩等)和钻场环境参数(甲烷、一氧化碳、粉尘、摄像头等)。

2)传输层。基于工业环网、WIFI、4G 和5G等技术,通过各软件硬件接口,将数据来源层的信息上传到基础设施层。

3)基础设施层。包含平台环境、数据库存储以及企业私有云。平台环境作为矿区提供的软硬件平台,如配套计算机、软件环境等。数据库存储为矿区提供的数据中心,从矿区抽取生产、安全和运行信息,进行数据汇总和整理。企业私有云为各子公司数字化平台提供云计算、云存储、多业务数据融合分析和异地灾备等功能。

4)应用层。应用层接收数据层的信息后,基于客户机/服务器(Client/Server,简称C/S)、浏览器/服务器(Brovser/Server,简称B/S)等架构模式,在C 端或B 端通过相关数据通信协议与规范进行处理,并实现可视化展示。应用层分类和整合井下所有钻场的多源数据,实现钻场、钻具、地质信息和钻孔轨迹等三维场景的呈现;实现钻场基本信息、工程进度信息和工况统计信息的进度管理;实现钻具实时姿态和工程参数的监测。

5)终端用户层。该层是对煤矿井下钻探数字化平台信息成果的展现,主要包含PC 机、智能终端和大屏幕等不同终端用户。同时用户层对后台数据管理端进行权限设置,针对不同层级用户,划分不同权限级别,如决策者、技术员、管理员和访客等层级。不同权限级别浏览的信息也不尽相同,分层展示可以保证数据信息的总览全局和局部突出。

3 定向钻探数字化平台关键技术

3.1 多传感器数据融合技术

多传感器数据融合技术是将煤矿井下布置的各类传感器(如温度、瓦斯、风速、孔底轨迹参数等)进行综合处理分析,弥补单一传感器对矿井状态判断的局限。井下数字化平台通过多传感器参数的采集,更全面反映了煤矿井下定向钻探所需的信息,提高了数字化平台系统的可靠性和稳定性。

多传感器数据融合技术在我国煤炭安全预警领域得到长足发展,通过不同传感器的相互联系和补充,能更准确地判断钻场环境状态。史俊茹[17]采用特征层和决策层2 层数据融合设计井下安全预警模型,采用基于D-S 证据理论改进算法,在决策级实现多传感器信息融合,通过仿真试验证实了该融合算法的可行性;SI 等[18]利用多传感器融合技术,将煤矿井下环境各指标参数进行融合,从而获得更加准确的预警信号;孟广瑞等[19]通过搭载多传感器实现可移动巡检机器人的自主导航避障和危险气体的监测。

现有煤矿井下定向钻探数字化平台,以多传感器数据融合技术为基础,集中处理钻孔轨迹参数、工程参数、钻机参数、环境参数和地质信息等,有效的运用自动控制技术、系统集成技术和数字孪生技术,为实现煤矿井下定向钻探智能化奠定基础。

3.2 远程交互技术

煤矿井下工作环境恶劣,人员在钻探过程中会受到矿山灾害威胁,井下设备的运行对人员依赖程度较高,导致井下工作人员劳动强度大和工作时间长。远程交互技术的应用可以降低人员的工作风险和劳动强度,提高生产效率和质量。煤矿井下远程交互技术主要有以下几种应用方式:

1)语音与数据通信。井下工作者与地面指挥中心,通过煤矿工业环网、无线电或其他通信设备实现信息的实时传递、施工情况汇报和紧急救援等。随着煤矿数字化建设的不断推进,除语音通信外,井下视频监控、环境监测和远程遥控作业等对无线通信系统在带宽、延迟率等方面提出更高的要求。基于井下工业环网,在井下配置无线Mesh 网络节点、WiFI 无线基站、4G 无线基站和5G 无线基站等,实现井下数据统一采集、设备统一维护和业务统一管控。目前煤矿井下以4G和WiFi 无线通信系统为主,5G 和WiFi6 无线通信系统处于起步阶段。

2)远程监控系统。通过物联网、传感器、控制系统等技术,实现对煤矿井下钻场设备、环境等各项参数(如氧气体积分数、温度、湿度等)的实时监控,并实现井下设备的远程控制。井下定向钻机远程监控系统软件采用B/S 架构,通过数据中心对数据索引、结构分析和规范化处理形成数据服务,在B 端以三维和图表等形式实现钻探数据可视化。

3)虚拟现实技术。虚拟现实技术可以弥补钻探视频监测时,因钻场环境容易出现水雾大、粉尘大等不利于视频监测的缺陷。虚拟现实技术将煤矿井下的场景和设备转化为数字形式,让管理人员通过终端设备在虚拟环境中实时监测和控制井下设备,提高钻探效率和安全性。现有虚拟现实技术在钻探领域的应用较少,国内井下定向钻探以功能实现为主,钻进参数主要以液压仪表显示。

4 工程实践

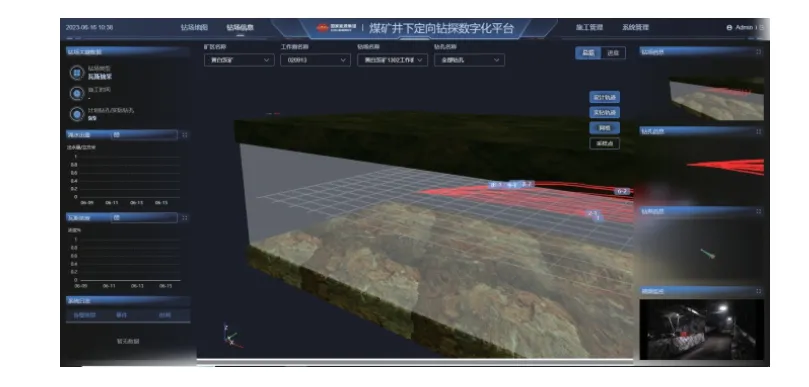

中煤科工集团西安研究院应用了煤矿井下定向钻探数字化平台,配套ZDY12000LD 型定向钻机在阿拉善天荣煤矿井下成功施工应用,进行了9 个探放水钻孔施工时孔底随钻参数和钻场环境参数的远程地面监测。数字化平台界面和功能如图3。

图3 数字化平台界面和功能Fig.3 Digital platform interfaces and functionality

定向钻探数字化平台实现的主要功能有:①通过记录钻探设备运行状态,自动以图表的形式统计每班、每日、每周和每月的施工工作量,并根据不同用户权限导出不同用户所需要的施工信息报表;②结合随钻测量仪器和数据模块,实时采集孔底随钻数据,利用数字孪生技术实时呈现不同钻具和测量系统的三维展示;③运用多传感器数据融合技术,将视频监控、瓦斯体积分数传感器、一氧化碳体积分数传感器和温度传感器进行数据采集融合。通过视频监测和数字信息监测实时获取钻场环境信息,聚焦钻探过程和钻机运行状态。

试验结果表明,轨迹参数、工程参数和钻场环境参数准确性和实时性满足现场施工需求。钻探数据全过程记录,可随时查询、分析和追溯。钻孔设计轨迹和钻孔实钻轨迹的三维展示准确,能直观反映两者轨迹偏差。同时钻场视频监测效果流畅,未出现明显卡滞,符合定向钻探远程监测的要求。

5 发展趋势

虽然煤矿井下钻探数字化平台已经取得了众多的成果与突破,但在孔底多参数一体化测量技术、智能导向钻进技术和智能诊断技术等方面仍需加强研究。

1)孔底多参数一体化测量技术。煤矿井下钻探过程中,因仪器安装空间狭小和工作环境恶劣,目前仍以钻孔轨迹参数测量为主。轨迹参数、工程参数、伽马参数和电阻率参数等未实现一体化测量,各参数信息仍需不同的探管获得。综合考虑各类传感器的安装布局,通过对测量探管结构的优化设计,集成各类参数传感器,保证测量探管的整体强度。

2)智能导向钻进技术。由于钻具自重、地质条件、钻进参数、钻进工艺和人员等因素,实际钻孔轨迹和设计轨迹会产生一定的偏离,从而影响瓦斯抽采和防治水的效率等。根据多传感器实时获取的孔底钻探参数,在远程控制中心利用人工智能算法技术,实时分析随钻测量轨迹参数、地质参数和工程参数,实现钻孔轨迹的动态调整和优化。

3)智能诊断技术。由于钻探设备系统复杂,设备中的故障可能由多种原因共同导致,各类故障对系统存在交错作用,对复合故障存在排除困难等问题。智能诊断技术通过多传感器对钻机各项参数进行实时监测和采集处理,提取故障特征和预设失效判据比对钻机的实时状态信息,判断是否存在故障,并根据选定参数的阈值对故障进行报警,实现钻机故障的早期预警和诊断。

6 结 语

煤矿井下钻探数字化平台的研发应用可为数字化矿山建设奠定良好的基础。从随钻测量数字化、钻场环境监测数字化和钻机监测数字化3 个方面分析了现有煤矿井下钻探数字化平台的国内研究现状;结合当前煤矿井下智能钻探实际需求,设计了煤矿井下定向钻探数字化平台总体架构,分析了定向钻探数字化平台关键技术;指出了煤矿井下定向钻探数字化发展趋势,为我国煤矿井下钻探数字化发展提供参考和借鉴。