回采巷道超前无反复支护技术研究

2023-10-26宋德军闫殿华

王 琦 ,宋德军 ,闫殿华

(1.煤炭科学研究总院,北京 100013;2.煤矿采掘机械装备国家工程实验室,山西 太原 030006;3.中国煤炭科工集团太原研究院,山西 太原 030006;4.山西天地煤机装备有限公司,山西 太原 030006)

回采巷道是长壁综采工作面安全通风和辅助运输的重要通道,其围岩的有效维护对工作面安全、高效生产具有重要意义[1-3]。受采动影响,在工作面前方一定范围内巷道围岩破坏变形速度增大,特别是当围岩稳定性较差时进入工作面附近巷道会大幅度变形,在一定程度上影响了工作面的安全生产。因此,为减小采动过程中超前集中应力对巷道破坏,需要对回采巷道进行超前加强支护。

目前综采工作面回采巷道主要通过不同类型的超前支护装备进行加强支护,超前支护装备有单体液压支柱和不同类型的超前支护支架:单体液压支柱超前支护往往通过人工作业,由于存在劳动强度大、支护效率低、初始支护强度不均匀、具有一定安全隐患等局限,已难以满足工作面安全高效开采超前支护要求;目前许多综采工作面采用超前支架进行加强支护,主要包括整体式超前支架组、分体式超前支架组及单元支架等[4-5]。针对不同的开采地质条件,许多学者对回采巷道超前支护问题进行了大量的研究。王国法等[6]在分析工作面回采巷道超前采动应力影响范围和分布规律的基础上提出了“低初撑力、高工作阻力”的超前支护设计原理,形成了超前支护装备和巷道围岩耦合支护系统;曹连民等[7]、郭文彬等[8]、曾明胜[9]、闫殿华等[10]根据工作面回采巷道实际开采条件和超前支护需要解决的关键问题,设计了相应的迈步分体式超前支架组,并分别用于工程实践;李明忠等[11]针对8.2 m 超大采高工作面大断面巷道的实际地质条件和支护难点,设计了智能化迈步自移式超前支架组,并用于现场实践;张坤等[12]分析了超前液压支架组与巷道锚杆(索)耦合支护力学特性,超前支架组-锚固非等强支护策略,并通过相似模拟实验进行验证性研究;徐亚军等[13-14]研究了超前支架自适应支护理论,分析了具有螺旋式推进器行走部的单元式超前支架自适应移架方式,解决了单元式超前支架与巷道顶板及锚护系统的协同匹配难题;高喜才等[15]针对复合顶板薄及中厚煤层工作面巷道超前支护存在的问题,开发了1 种由端头支架和超前支架组成的轻型自移式超前支护系统,并进行了现场应用;李飞[16]针对鄂尔多斯冲击矿压巷道实际条件,对抗冲击大阻力巷道超前支架进行选型研究,并用于现场实践。

上述研究推动了回采巷道超前支护技术的进步,对超前采动影响区内回采巷道合理有效的维护具有重要意义。为此,在上述研究的基础上,以中煤华晋王家岭煤矿12302 综放工作面回风巷为研究背景,针对巷道实际开采条件和超前支护要求,提出了1 种新型长距离超前支护技术,并用于工程实践。

1 工程概况

1.1 开采地质条件

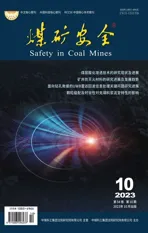

中煤华晋王家岭煤矿12302 工作面所采的2#煤层平均埋深为300 m,平均厚度为6.28 m,煤层结构简单,含1~2 层夹矸,单轴抗压强度为7.09~7.59 MPa;工作面采用综放工艺回采,其中采3.0 m,放3.28 m,垮落法处理顶板。工作面顶板以砂质泥岩为主,单轴抗压强度为25.12~34.24 MPa;工作面底板为泥岩,单轴抗压强度为20.63~26.27 MPa。工作面煤层及顶底板特征如图1。

图1 12302 回风巷岩层地质柱状图Fig.1 Roof and floor histogram of 12302 roadway

12302 回风巷设计为矩形断面,巷道掘进宽度为5.2 m,净宽度为5.0 m,掘进高度为3.55 mm,净高为3.3 m,沿底掘进,护巷煤柱宽度为6 m。巷道采用锚杆、锚索、金属网及钢带联合支护:顶板使用 ϕ22 mm×2 200 mm 型左旋无纵筋高强螺纹钢锚杆,间排距为1 000 mm×900 mm,顶板两端锚杆与竖向方向夹角为15°,其余垂直于顶板布置,预紧力不低于100 kN;顶板锚索采用 ϕ21.6 mm×6 250 mm 的高强度钢绞线,间距为2 000 mm,排距为1 800 mm,预紧力不低于200 kN。巷道两帮采用 ϕ20 mm×2 000 mm 型左旋无纵筋高强螺纹钢锚杆,间排距为900 mm×900 mm,帮部最上方与最下方锚杆与水平方向夹角为15°,其余垂直于顶板布置。底板进行混凝土硬化处理,铺底厚度为150 mm,混凝土强度等级为C30。

1.2 巷道超前支护现状

相邻以往工作面生产实践表明,回风巷超前采动范围较长,巷道在工作面前方约40 m 处巷道开始出现较大的变形,为满足工作面长距离超前支护要求,工作面采用迈步分体式超前支架组与单体液压支护进行超期支护:其中超前支架组支护长度为20 m,随着工作面推进,超前支架组交替迈步向前移架;超前支架组前方采用单体液压支柱支护,每排布置2 根单体支护,间距为2.6 m,立柱距帮部距离均为1.2 m,支护长度为20 m。实际生产过程中超前支护范围内巷道顶板最大下沉量为670 mm,煤柱帮最大变形量为980 mm,煤壁帮最大变形量为420 mm,底板最大变形量为65 mm;局部区域锚杆失效,实际支护效果不理想。分析其原因,一方面由于在工作面前方20~40 m 范围内单体立柱支护密度较小,超前支护强度不足,不能较好的减缓超前采动对锚杆(索)支护系统的影响,导致锚杆(索)支护系统受到一定的破坏,顶板离层发育,帮部岩体受顶板上覆岩层的运移影响而发生一定的扩容变形,进入工作面前方0~20 m 范围内超前支架组支护区域时巷道已受超前采动影响而发生一定程度的变形;另一方面,单体液压支柱通过人工打设,为避免单体液压支柱对局部破碎顶板的进一步破坏,在实际支护过程中施加的初始支护强度往往较小,造成整体支护强度不均匀,不利于顶板的维护。

2 巷道超前支护思路

2.1 需解决的主要问题

根据相邻工作面超前支护实践与现场监测结果,认为工作面在超前支护过程中仍存在如下问题需进一步解决。

1)超前支护方式。相邻工作面以往生产实践表明,在工作面前方约40 m 处的未支护区域内巷道开始发生较大变形,巷道超前支护长度为 40 m,在工作面前方20~40 m 范围内采用单体立柱支护,该范围内单体立柱支护密度较小,实际支护效果较差,进入工作面前方20 m 范围后巷道已发生较大幅度的破坏变形,超前支护对围岩的维护效果不佳,需改变该范围内的超前支护方式,使巷道在未发生较大幅度变形之前得到有效支护,从而减小超前采动影响对巷道围岩的破坏速度。

2)支护装置与围岩适应性。超前支护作为1种临时加强支护方式,与巷道锚杆支护系统共同维护超前剧烈采动影响区内巷道围岩的稳定,在实际支护过程中支护装置与围岩应具有良好的适应性,应避免对巷道顶板及锚杆支护系统的破坏,在工作面前方20~40 m 范围内单体立柱支护过程中不能保证有均匀的初始支护强度,进入工作面前方20 m 范围内超前支架组在反复“承载-卸载”移架过程中对巷道顶板及锚杆支护系统造成一定的破坏,支护装置与巷道围岩的适应性问题需进一步解决。

3)巷道围岩变形问题。该矿采用窄煤柱护巷,护巷煤柱为基于沿空掘巷上覆岩层空间分布特征与掘巷工艺,成巷后在工作面超前采动影响下,巷道容易发生较大幅度的破坏变形,超前支护装备应具有合理的结构,以减缓巷道围岩破坏变形速度。

2.2 超前支护思路

根据12302 回风巷超前支护应解决的主要问题,提出了长距离超前支护与无反复支护的超前支护思路,具体如下:

1)长距离超前支护。回采巷道未受工作面超前采动影响时围岩可以保持相对稳定的状态,在超前采动影响下巷道顶板岩层会发生一定的破坏变形,顶板离层逐渐发育,对锚杆(索)支护系统造成一定的破坏,通过长距离超前支护,即对巷道前方受采动影响较小的区域进行长距离加强支护可以减小超前采动影响下巷道顶板上覆岩层的回转变形速度,抑制顶板离层发育,减小上覆岩层回转过程中对巷道两帮带来的破坏,保持超前支护范围内巷道围岩的整体稳定。

2)无反复支护。巷道在工作面前方20~40 m范围内已发生一定的变形破坏,在超前支护过程中支护装备的反复“承载-卸载”在一定程度上会加剧对巷道顶板的破坏,实际支护效果并不理想。通过改变移架方式实现无反复支护,从而避免支护装置对巷道顶板及锚杆支护系统的反复承载破坏,减小巷道围岩破坏变形速度。

3 超前支护技术

3.1 超前支护范围

工作面自切眼处开始,随着持续推进上覆岩层会经历直接顶初次破断垮落、基本顶初次破断垮落和基本顶周期性破断垮落等过程,工作面上覆岩层应力会随着上覆岩层破断运移发生动态变化,并在工作面前方一定范围内形成超前应力集中区,逐步达到1 种相对平衡的状态,在工作面前方会形成塑性区、弹性应力增高区和原岩应力区。根据极限平衡理论[17-18],在工作面前方集中应力峰值位置距工作面的距离X0可按照式(1)计算:

式中:m为煤层采高;μ为煤岩层间的摩擦系数;φ为煤体内摩擦角;k为超前应力集中系数;ρ为上覆岩层密度;N0为煤体残余承载强度;H为埋深。

工作面前方弹性区域内距工作面X处煤体所受垂直应力σy可按式(2)计算:

式中:λ为测压系数。

在弹性应力增高区与原岩应力区的交界处,有σy=ρgH,代入式(3),有:

根据相邻工作面实际监测数据,结合煤岩体物理力学参数测试结果,μ=0.24,φ=28.74°,k=2.2,ρ=2.5 m3,λ=0.33,考虑工作面顶煤回收率的影响,有m=5.8 m。

将各参数代入,得X0= 8.22 m,X=37.09 m。结合相邻工作面超前支护实践,回风巷道在工作面前方40 m 处开始出现较大幅度变形,结合目前工作面超前支护长度,综合分析,确定超前支护长度不低于40 m。

3.2 超前支护强度

超前支护的主要作用是支护装置协助巷道锚杆(索)支护系统,与锚杆(索)支护共同维护巷道围岩稳定,在确定超前支护强度时,要充分考虑锚杆及锚索对巷道围岩的支护作用。

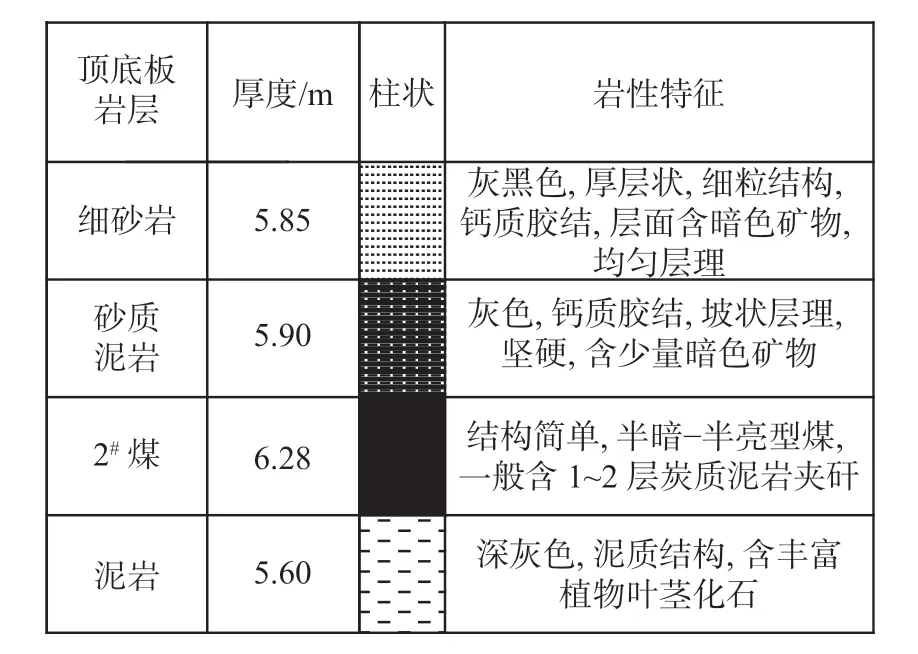

12302 回风巷道上覆顶煤厚度为2.73 m,顶煤上部为厚5.9 m 的砂质泥岩,可将其视为直接顶,直接顶上部为厚5.85 m 的细砂岩,可将其视为基本顶,巷道使用窄煤柱护巷,护巷煤柱为6 m,在超前支护范围内支护装置、锚杆支护系统、煤柱、煤壁共同承载着上覆岩层所传递的载荷。以巷道基本顶、直接顶、护巷煤柱以及侧向采动影响范围内的煤壁作为研究对象,建立的超前支护力学模型如图2[19-20]。图中:a、l、b分别为煤柱、巷道及侧向采动影响范围内煤壁的宽度,Rp、R、Rw分别为护巷煤柱、支护装置、煤壁对上覆岩层的作用力;θ为上覆基本顶的回转角;Hc为煤层厚度;Hi为直接顶高度;Hm为基本顶高度。

图2 超前支护力学模型Fig.2 Mechanical model of advance support

以O为原点,根据力矩平衡关系,可建立平衡方程如式(4):

式中:Mi、Mm分别为直接顶、基本顶回转变形产生的力矩;Mw、M、Mp分别为煤壁、支护装置、煤柱承载力所产生的力矩。

式中:ρi、ρm分别为直接顶和基本顶密度。

巷道上覆基本顶回转角θ可以根据超前支护空间要求确定,假定超前支护装置两侧边缘距巷道帮部的空间距离相等,巷道围岩的变形来自直接顶和帮部煤岩体的扩容变形,根据超前支护空间位置关系,巷道两帮变形量不大于超前支护装置两侧边缘距巷道帮部的距离,有:

式中:B为支护装置的宽度;k1为煤岩体扩容系数;h为巷道的高度。

考虑到研究区域长度远小于回采巷道走向长度,按照平面应变模型分析,根据弹性力学理论[21],研究区域内巷道两侧实体煤和煤柱上任一点上覆岩层垂直应力σw、σy分别按下式表示:

煤壁对上覆岩层提供的支撑应力Rw为:

式中:Aw、Bw、Ap、Bp分别为与锚杆(索)支护参数有关的系数。

考虑锚杆(索)的支护作用,单位长度内巷道所需超前支护载荷qa为[22]:

巷道超前支护强度pa为:

式中:n为单位长度内锚杆(索)的个数,F为单位长度内锚杆(索)对围岩的锚固力,kN。

根据实际开采条件,巷道宽度l=5.2 m,高度h=3.55 m,Hi=5.9 m,Hm=5.85 m,k1=1.5,B=14.6 m,μ=0.25,E=19 MPa。根据巷道锚杆(索)支护参数及现场实际应力监测,支护装置初始支护区域巷道顶板锚杆所受平均应力为121 kN,锚索所受平均应力为226 kN,由计算可得qa=1 390.38 kN,pa=267.38 kN。

即考虑与锚杆(索)支护系统的共同作用,超前支护强度不低于267.38 kN。

3.3 超前支护装备

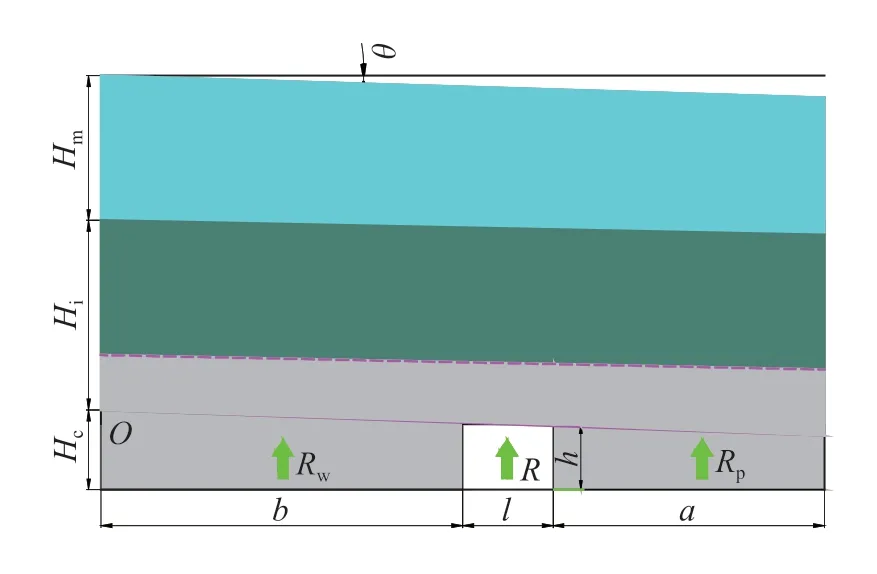

基于上述分析,提出了窄煤柱巷道长距离无反复超前支护技术,设计了ZLQ3200/18/37 型单跨式超前支护装置,配备多功能运载装备组成支护运载成套装备。在实际支护之前,对支护装置与未受超前采动影响的巷道顶底板进行了现场匹配性试验,通过调整多功能运载装备乳化液系统的泵站初始压力,对支护装置进行初始加压承载,泵站初始压力由31.5 MPa 开始,逐次降低0.5 MPa,同时观察支护装置横梁对巷道顶板及柱靴对巷道底板的承压情况,通过对比综合分析,确定乳化液泵站压力为25 MPa。支护装置主要参数见表1。

表1 支护装置主要参数Table 1 Main parameters of support device

3.4 长距离超前支护理念

回采巷道长距离超前支护理念可以总结为“预先主动、一次承载、协同作业、整体支护”,具体阐述如下。

1)预先主动。对工作面超前支护区域最前方进行预先主动加强支护:超前支护区域最前方巷道围岩受采动影响较小,在锚杆及锚索的支护作用下可以保持相对稳定的状态,对该区域进行预先主动支护,为巷道顶板提供了1 个向上的应力,可主动抵抗后期采动影响下巷道顶板岩层回转变形带来的动载荷,有效减缓后续超前支护范围内顶板岩层回转角与回转变形速度,抑制顶板离层发育,减缓巷道帮部特别是煤柱帮的变形,保持巷道的完整稳定。

2)一次承载。单跨式支护装置间隔布置于巷道内,随着工作面推进由后向前交替循环移架,各支护装置最初在超前支护区域最前方主动承载,直至进入工作面附近端头区域后完成1 次循环,在单个循环支护过程中支护装置仅1 次承载后即进入实时支护状态,避免了反复“承载-卸载”过程中巷道顶板上覆岩层的瞬间大幅度回转变形,同时避免了反复支撑对顶板及锚杆(索)支护系统的破坏,有效保持巷道围岩体完整稳定,控制围岩变形。

3)协同作业。支护装置设计为单跨式结构,初始承载时,在工作面前方巷道顶板上覆一定范围内预先形成1 个基本可以覆盖顶板横向宽度范围的应力承载区,与锚杆(索)支护作用下形成的锚固应力区叠加,进一步改善了顶板岩层受力状态,有利于后期进入超前剧烈采动影响区内巷道顶板岩层的稳定,减缓两帮变形。

4)整体支护。单跨式支护装置与巷道底板形成一种“支护装置-底板”稳定承载结构体,具有高强度、可让压、高承载力的特性;此外,承载状态下各支护装置横梁端部边缘通过柔性链条进行前后链接,在超前支护范围内形成1 种整体稳定的长距超前支护体系。支护装置与巷道顶板紧密接触,有效增强了巷道围岩整体强度和抗变形能力,保持巷道围岩整体稳定。

3.5 超前支护方案

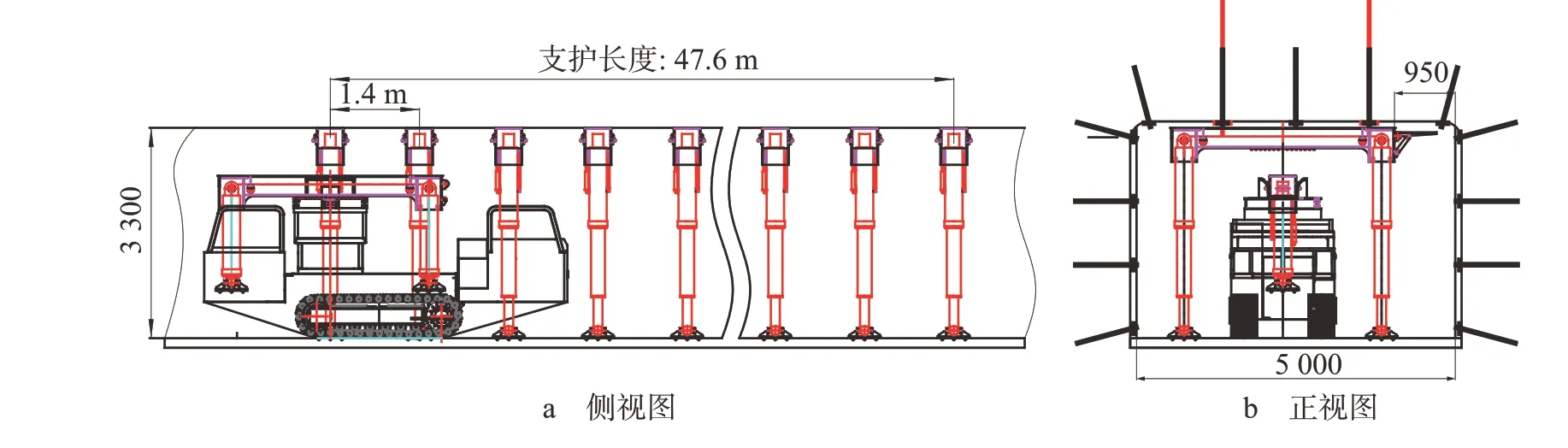

将单跨式临时支护装置间隔布置于12302 回风巷内,共布置35 架,考虑巷道锚杆(索)支护方案,将支护装置布置于相邻2 排锚索之间且无锚杆的位置,同时考虑多功能运载装备与支护装置的最小匹配空间和缓解护巷窄煤柱的压力,确定支护装置排距为1 400 mm,超前支护长度为47.6 m,乳化液泵站压力为25 MPa,支护强度为0.28 MPa,支护方案如图3。

图3 12302 回风巷超前支护方案Fig.3 Advance support scheme of 12302 roadway

随着工作面的推进,支护装置由后向前交替循环移架,具体支护工序如下:

1)多功能运载装备行驶至工作面端部区域巷道最后方支护装置下方,升起升降平台,使其上方卡槽与支护装置横梁充分接触,夹紧横梁后保持升降平台高度不变,收缩支护装置立柱,之后降低升降平台,使支护装置立柱底座与巷道底板脱离接触。

2)将支护装置顺时针旋转90°,运载装备将支护装置搬运至巷道超前支护区域的最前方,即距巷道最前方支护装置1.4 m 的位置。

3)操作运载装备升降平台的旋转装置,逆时针旋转90°使支护装置横梁与巷道轴线保持垂直。

4)升起升降平台,使支护装置横梁与巷道顶板完全接触,之后进液伸柱,使支护装置立柱底座与巷道底板接触。

5)继续加压,同时观察支护装置横梁与顶板接触后观察顶板变化情况,加压至支护装置达到初始支护强度后结束加压,完成1 次循环移架。

6)随着工作面的推进,由后向前交替循环移架。

4 应用效果

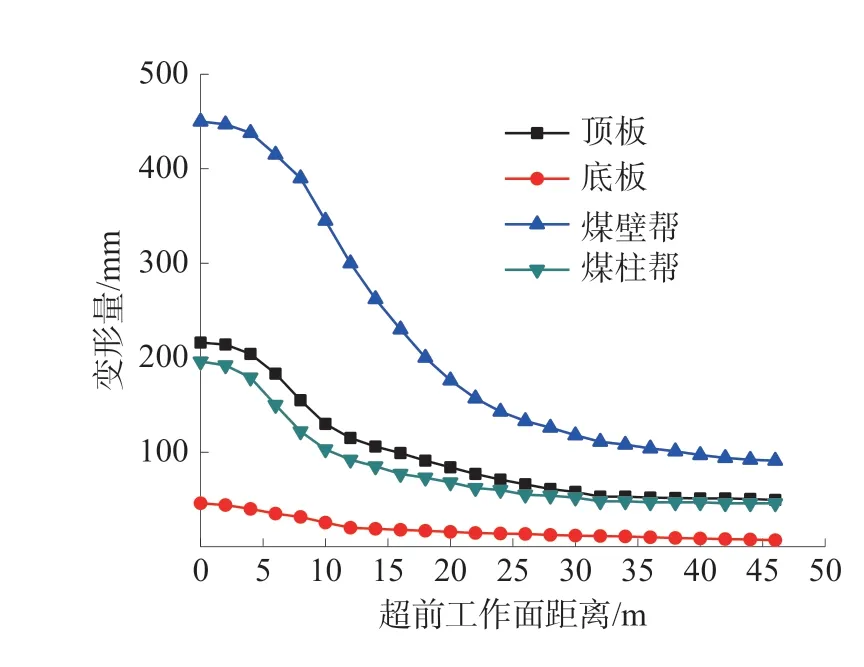

工作面回采期间对巷道围岩变形情况进行了现场监测,巷道围岩变形曲线如图4。

图4 巷道围岩变形曲线Fig.4 Deformation curves of roadway surrounding rock

由图4 可知:使用超前无反复支护技术后,在工作面附近巷道顶板最大下沉量为216 mm,与以相邻往巷道相比减少了67.76%;煤柱帮最大变形量为450 mm,相比以往减少了54.08%;煤壁帮最大变形量为196 mm,相比以往减少了53.33%;巷道底板采用混凝土硬化,最大变形量为46 mm,有效减小了支护范围内巷道围岩的变形速度,减缓了帮部的破坏。

此外,支护期间煤柱帮立柱应力普遍集中在32~38 MPa 之间,煤壁帮立柱应力普遍集中在29~36 MPa 之间,靠近煤柱侧部分支护装置立柱安全阀开启卸压,使顶板应力得到释放。除个别锚杆失效外,锚杆(索)支护系统未受到破坏,巷道围岩得到了较好的控制,锚杆(索)支护系统得到有效维护。表明长距离超前支护技术实际应用效果良好,有效维护了超前采动影响区内巷道围岩的完整稳定。

5 结 语

1)12302 综放回风巷在超前支护过程中存在超前支护长度不足、支护装置与围岩适应性较差及巷道围岩变形等问题,提出长距离支护与无反复支护的超前支护思路。

2)理论分析表明:工作面超前集中应力峰值位置距工作面的距离为8.22 m,超前采动影响区长度为37.09 m,结合相邻工作面以往超前支护实践确定超前支护长度不低于40 m;考虑锚杆(索)的支护作用,巷道超前支护强度不低于267.38 kPa。

3)提出了“预先主动、一次承载、协同作业、整体支护”的长距离超前支护理念,研制了由ZLQ3200/18/37 型大跨距门式超前支护装置与多能运载装备组成的成套装备,给出了支护装置主要技术参数,结合巷道实际地质条件,确定了长距离无反复超前支护方案。

4)实践表明:新型长距离无反复超前支护技术应用效果良好,巷道顶底板变形量较小,减缓了窄煤柱帮的变形破坏,巷道围岩得到了较好的维护,可以满足工作面超前支护要求。