电石破碎过程中乙炔回收技术的应用

2023-10-25陈光道

刘 辉,郑 征,陈光道

(安徽华塑股份有限公司,安徽 滁州 239000)

安徽华塑股份有限公司氯碱分公司乙炔车间电石破碎过程中产生的硅铁、落地灰、风化灰和管道除铁器排出的硅铁渣, 下游水泥分公司电石渣风选精制过程中产生的风选颗粒和SLK 粉颗粒,电石分公司冷却车间产生的电石风化灰都含有一定的乙炔发气量,其中含有经济价值较高的硅铁和乙炔成分,每年产生硅铁灰渣2.0~3.0 万t, 目前采用的处理方式是含硅铁的灰渣,按照硅铁含量折算销售,不含硅铁的灰渣按照杂灰销售。 由于含硅铁的灰渣经济价值较高,外售造成了资源的浪费。

1 项目实施的意义

1.1 对生态环境的影响

固废再处理回收利用技改项目对生态环境产生积极影响,最终产品为洁净的工业产品(硅铁和用于生产PVC 的乙炔气), 渣浆水产生电石渣用于生产水泥,清液循环使用,无废弃物产生。

1.2 经济与社会效益分析

回收乙炔气回用于PVC 生产系统降低了PVC产品的吨电石消耗,同时回收的硅铁品质提高,市场售价也同步提高, 既解决了硅铁灰渣直接外售可能会产生的环境污染和安全问题, 又为企业带来了较好的经济效益。

1.3 产业化前景和市场需求

解决了硅铁灰渣外售处理可能会带来的安全环保风险, 同时也为行业处理硅铁灰渣提供了新的经验借鉴。

2 市场分析

2.1 产品市场分析

在电石法PVC 生产工艺中,电石破碎是重要工序。在电石破碎和输送的过程中,每年会不可避免地产生数十万吨的电石粉尘,一方面会污染环境,危害人身健康,存在安全隐患;另一方面电石粉尘还含有有效成分,可以继续发气产生乙炔气体,如果直接垃圾填埋会增大PVC 生产的电石消耗, 造成资源浪费。

电石渣通常去做水泥、制砖、生产化工产品、生产建筑材料及用于环境治理等。 虽然电石渣的利用方法很多,但各有优缺点,受电石法PVC 的生产能力,电石渣的排出量,环保标准及周围环境因素,经济效益的制约。 电石渣的利用处置的发展方向也向“减量化、资源化、无害化”迈进,对于产生量大、氢氧化钙含量较高的电石渣, 应充分利用电石渣中有效的钙资源,生产出附加值高、环境污染小、风险控制低的下游产品。

电石渣浆中除含有主要成分氢氧化钙之外,还含有不参加水解反应的固体杂质如硅铁、焦炭末、电极残棒以及没有完全水解而被包裹的微电石颗粒、溶解在电石渣浆中的乙炔等。 如果将电石渣中的硅铁进行回收利用,将有很高的经济附加值,且利用空间较大。

硅铁市场需求量大,炼钢工业、铸造工业和铁合金工业都是硅铁的较大用户,消耗90%以上的硅铁资源。在各种不同牌号的硅铁中,目前应用较广的是75%硅铁。

2.2 项目的意义

通过电石渣硅铁的分离筛选及回收利用技术不仅能变废为宝,同时可以改善作业工况条件,强化安全管理及减轻对后续工段的耗损与降低成本, 实现环境保护、循环经济,降低生产成本、提高企业的社会和经济效益。

3 实施方案

3.1 技术方案

采用电石法生产乙炔的技术回收电石灰渣中的乙炔气和硅铁,电石法乙炔生产分为2 种技术,一种是湿法乙炔生产技术,另一种是干法乙炔生产技术,这2 种技术较为成熟, 行业应用各占50%左右,本项目采用的是两种方法相结合的技术方案。 从上料到发生器进料机采用干法乙炔的生产技术, 发生及乙炔气的输送和系统热平衡控制采用湿法乙炔的生产技术, 发生器上部设置喷淋装置为发生器的气相降温, 发生器的循环清液设置了冷却器为发生器的液相控制温度。 硅铁的分离和排出采用磁选分离的技术可以从电石渣浆中将硅铁分离出来。

3.2 工艺流程

采用电石渣经风选后的颗粒料作为主原料,同时加入电石破碎系统排出的细颗粒硅铁混合物、除尘灰、电石渣风选精制项目和SLK 排渣、电石破碎电石灰、电石分公司冷却厂房电石灰等,利用水和电石灰渣反应生成乙炔气体,其反应方程式为:

该反应是放热反应, 在发生器上部设置有喷淋装置,给发生器进行降温。 发生器的水循环使用,控制发生器的液相温度。 发生器底部排出渣浆, 约含10%的固体,通过磁选机将硅铁和渣浆进行分离,渣浆通过小型密闭沉降池沉降后, 上层清液经过换热器返回发生器作为喷淋水循环使用。 沉降后的浓浆(浓度约20%)进入一期压滤工段处理,筛选出的硅铁通过冲洗置换排料,由皮带转运至二级堆场堆放,汽运外售。

上料采用汽运和吨包转运的方式, 将电石渣风选精制工段产生的含硅铁颗粒的混合灰渣、SLK 颗粒灰及乙炔破碎车间产生的含硅铁颗粒的混合灰渣、除尘灰、落地灰,电石厂电石冷却厂房产生的电石风化灰、颗粒物,运输至本装置的加料口,通过给料机、斗提机加入到缓冲料仓,经过螺旋给料机计量后加入到发生器,料仓的存储容量满足24 h 的生产量。 发生器产生的乙炔气通过正逆水封并入一期二线乙炔发生总管,输送至原有的一期乙炔气柜。运输车辆安装阻火器,采取防静电及防雨措施,严格按照规定路线和速度行驶。

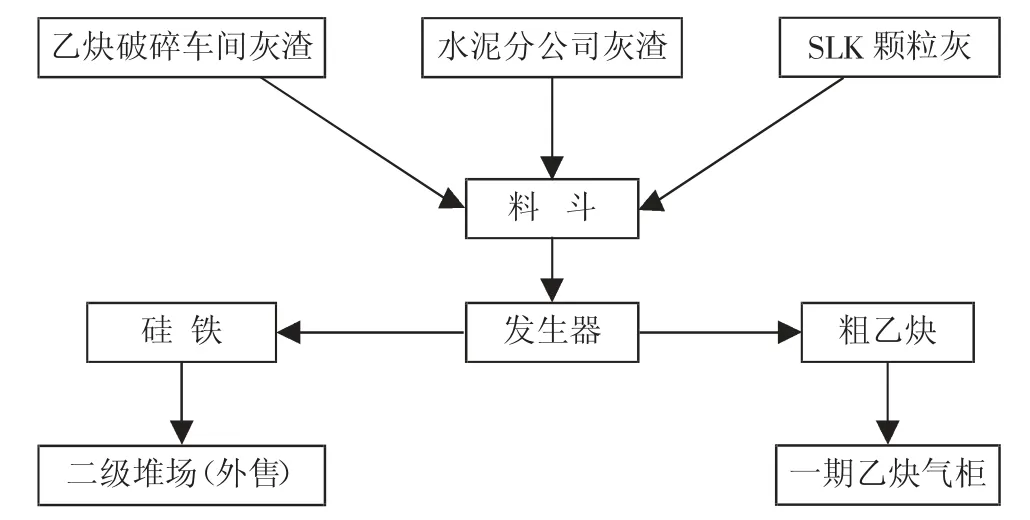

装置的安全风险主要来自上料系统和乙炔气体管道输送环节,上料采用氮气正压密闭系统,可有效控制上料系统的安全风险, 乙炔气体管道输送环节设置了正逆水封和安全水封,乙炔气体压力控制4~11 kPa, 温度控制在≤50 ℃, 乙炔气体含有饱和水分,可有效控制乙炔气管道输送的风险。本装置上下游装置关系图见图1。

图1 本装置上下游装置关系图

图3 优化后工艺流程图

3.3 装置工艺参数指标(见表1)

表1 工艺参数指标

3.4 主要设备

本项目建筑防火等级为甲级, 所有电气设备均为防爆设计。 设备一览表见表2。

表2 设备一览表

主要设备及技术要求如下。

(1)发生器采用螺旋进料机进料。发生器旋转部件考虑应力集中问题。(2)反应热换热使用列管换热器。 (3)洗涤水泵叶轮结垢快,泵的前后管线容易堵, 要求使用半开式叶轮; 洗涤水泵机械密封损坏快,检修频繁,要求使用填料密封。 (4)乙炔发生系统的水循环要求实现闭路循环, 即系统只有浓浆排至压滤,其余清液全部回用。

3.5 消耗

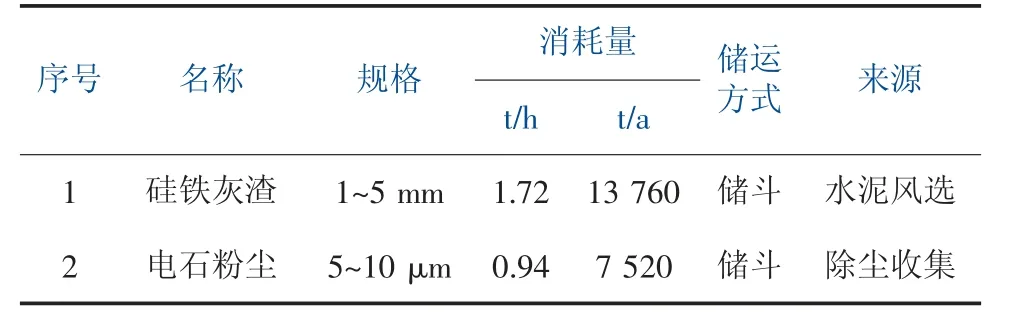

3.5.1 原料及化学品消耗(见表3)

表3 原材料消耗规格及消耗量

3.5.2 公辅消耗(见表4)

表4 公辅消耗规格及消耗量

4 回收乙炔装置运行过程中的问题及优化

4.1 存在问题

(1)两台斗提机入口星型给料机卡阻频繁。

(2)发生器底部排渣管倾角为7°,极易堵塞。(3)铁选机皮带置于封闭腔内,跑偏无法在线调整。

(4)溢流水罐出水口设置在下部,易形成虹吸而排空。

(5)排渣泵与事故泵共用一根排水管线,且管径为DN40,外排量无法满足生产平衡。

(6)储铁罐排空管线弯头多且管径细,易堵塞。

(7)沉降池放空管口设置在楼内,不符合安全规范。

(8)发生器气相管堵塞难以清理。

(9)上下储铁罐间电动插板阀(DN100)内、外漏严重,且动作缓慢。

4.2 优化改造方案

(1)2 台斗提机入口插板阀增加限流孔板,控制料流。 将星型给料机原3 kW 4 级电机更换为4 kW 4 级电机,增大扭矩。

(2)铁选机拆除,发生器排渣管与上储铁罐入口连接, 上储铁罐上部增加溢流管引至去沉降池的液相管道,溢流管增加气动调节阀,进行排渣量控制。

(3)溢流水罐出水口移至上部,避免虹吸。

(4)事故泵出口与沉降池底部出液管相连,可冲洗。 排渣泵出口管径放大,改为DN80。

(5)下储铁罐放空管由DN25 改为DN50,放空分为两路,一路与进入沉降池液相管道相连,作为下储铁罐补水时溢流使用;一路与装置放空总管相连,作为下储铁罐置换放空使用。

(6)将沉降池放空管(DN200)与装置总放空管(DN80)相连,总放空口加高4 m。

(7)机械过滤器、皮带输送机拆除。

(8)气相管与正水封相连垂直段增加法兰一对,便于拆清。

(9)将下储铁罐进出口2 个电动插板阀更换为气动偏心旋转阀。

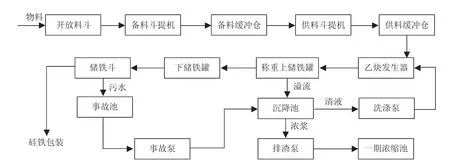

(10)优化后的流程见图2。

4.3 优化后运行效果

现经部分改造后,该装置已实现连续稳定运行,除供料缓冲仓乙炔含量波动较大外, 其余工艺指标均在可控范围。

5 效果评价

(1)有利于降低社会安全环保风险影响。全部硅铁灰渣回收利用, 降低了外售硅铁灰渣可能会引发的环境和安全事故对公司的影响。

(2)有利于提高现场环保粉尘治理的水平。硅铁灰渣集中处理,改进了现场环境,各类电石粉尘有了固定的去处, 解决了现场堆放电石粉尘造成粉尘污染的问题,提高了现场环保粉尘治理的水平。

(3)有利于提升硅铁灰渣的经济价值。 按照实际生产情况可回收乙炔气约56 000 m3/月, 共能回收乙炔气67 万m3/a, 按每吨电石实际生产发气量250 m3计算,每月可节省电石约224 t,电石价格按目前市场平均价格4 000 元/t 计算,可节省电石采购费用1 075 万元/a;硅铁每年产出4 000 t,按销售价格2 500 元/t,可产生销售利润1 000 万元/a。回收的乙炔气回用于PVC 生产系统, 降低了PVC 产品的吨电石消耗,同时回收的硅铁品质提高,为企业带来了较好的经济效益。

6 结语

安徽华塑采用湿法乙炔发生和干法乙炔发生相结合的技术, 回收乙炔气回用于PVC 生产系统,清洗后的成品硅铁外售,提高了产品的经济价值,为企业带来了较好的经济效益。 本装置安全、稳定,工艺技术成熟可靠。整个生产过程无废弃物产生,对于实现环境保护、循环经济、降低生产成本、提高企业和社会经济效益都有着重要的意义。