氯化石蜡-52 生产自动化工艺分析

2023-10-25张大景

张大景

(河北大景大搪化工设备有限公司,河北 衡水 053200)

2022 年中国氯化石蜡市场消费量为100 余万吨,市场规模50 多亿元,全球市场规模约150 亿元。国内企业产能主要集中在3 万t/a 以上,产能占比超过全行业的50%。

氯化石蜡又称氯烃,是石蜡烃的氯化衍生物,挥发性低、阻燃、电绝缘性良好,广泛应用于聚氯乙烯的增塑剂, 特别是氯乙烯—醋酸乙烯共聚树脂可单独使用,同时还可作橡胶、涂料、油墨、油漆、聚氨酯发泡添加剂、阻燃剂和各种切削油、润滑油的耐极压添加剂等。

液蜡与氯反应生成高附加值、 无毒无味的精细化工产品,应用范围广,产品畅销,项目产品方案先进、规模适中、可创造较好的经济效益。 更由于氯化石蜡耐存放且安全,不属于危化品,可以用槽罐车安全运输,是氯碱企业平衡氯气的较好产品。

1 氯化石蜡反应机理

液体石蜡与氯气的链式化学反应机理:

该反应为自由基联锁反应, 可在一定波长的光照射下, 通过加热或加引发剂使氯分子共价键以均裂方式破裂产生自由基, 这些原子或自由基每一个均带有一个未成对的电子, 而且具有较高的反应活性,可以取代结合在碳原子上的一个氢原子。当碳链上的氯达到要求的比例, 人工干预停止氯化链式反应。

2 氯化石蜡-52 发展初期

上世纪90 年,中国氯化石蜡产能开始进入快速发展阶段, 全行业都是从标准釜式间歇反应工艺开始起步,生产设备条件相差不大,而原料液蜡来源众多,质量千差万别,原料液蜡的质量基本决定了生产的安全性、稳定性与产品质量,因此,企业主要精力放在对原料液蜡的精制处理, 以期达到稳定的生产状态。

上世纪90 年代开始,各厂家都在积极探索新的氯化设备和氯化工艺以提高产能, 形成氯化工艺多样性发展,分别有标准釜的多釜协同式反应器、塔式反应器、釜顶塔式反应器、箱式反应器和非标釜式反应器, 采用动力循环降温方式、 无动力循环降温方式,催化剂和光催化研究等,这些研究与实践极大促进了氯化石蜡行业的发展, 为氯化石蜡自动化生产打下良好的基础,其影响延续至今。

3 氯化石蜡-52 成长期

2000 年后,原料液蜡的问题基本解决,经多年的探索与实践, 间歇式氯化工艺已经不能满足发展需求,研发连续化氯化石蜡生产装置进入快车道。经过二十余年的发展, 已经形成釜式和塔式2 种连续化生产工艺, 釜式连续化生产工艺采用釜顶通氯的动力循环降温工艺, 塔式连续化生产工艺采用塔底通氯无动力循环降温工艺。

主流釜式连续化生产线的非标釜直径1.0~1.3 m,高4 m,产能5 000~7 000 t/a,小型釜式布局紧凑,操作平台高4 m, 外循环冷却器安装在釜群狭小的间隙中,无法安装DCS 自动化控制装置,釜与釜之间也无法安装控制阀门, 因此在设计上采用简约化形式,尽量少安装阀门,全套氯化系统在不能切断的联通状态下生产,遇到突发泄漏状况,只能等全系统排空后维修。

大型釜式一层平台高5 m, 釜与釜之间方便安装各种自控装置及切断阀门,既可以连续化生产,也可以相对独立生产,单釜发生故障,切断处理,其他釜继续作业,对稳定生产,保证安全和产品质量尤为重要。但氯化釜直径大,径高比小,氯气分布不均,靠动力循环冷却,能耗高。

在设备安装上,小型釜式采用釜底支架安装,氯化工序安装在室内,安装简单,是小型企业的首选工艺,其所有设备平台高2 m、4 m、6 m 和10 m。 大型釜式采用框架支撑结构,所有设备集中安装,框架高5 m、11 m、14 m 和16 m。根据选用的设备直径、高度差别,安装高度在以上范围加以调整。

在自动化应用上, 目前小型釜式还没有做到DCS 自动化联锁控制,关键工艺控制节点要靠员工现场观察操作。大型釜式完全可以做到DCS 自动化联锁控制,实现关键工艺控制节点的DCS 操作。 大型釜式生产线在制品的量大, 生产线启动占用流动资金比较高。

主流塔式连续化生产线的非标塔直径1.0~1.1 m,高10 m,产能1.3 万~1.6 万t/a。初期的塔式在二楼以上无操作控制点,塔与塔之间安装各种自控装置,各塔间均可安装切断阀门,既可连续化生产,也可相对独立生产,单塔发生故障,切断处理,增加安全系数。考虑建设场地的自然条件, 在满足工艺流程需要的前提下,尽量使工艺管线短且顺畅,遵循露天化集中布置的原则,竖向设计,将主要工艺生产装置和主要辅助工序集中布置,并满足相关规定的要求。

氯化石蜡生产作业, 在连续化生产时期采用DCS 系统辅助现场人工操作。 以数字显示为主,设置一个控制室,作为参数集中显示点,氯气、液蜡流量用DCS 电动调节阀联动控制, 反应塔的温度用DCS 电动调节阀控制。 按照要求严格接地,工作接地、信号屏蔽接地和安全保护接地分开。对生产过程的重要控制点设有报警系统并与相关动力进行联锁。

4 氯化石蜡-52 生产控制系统存在的问题

DCS 系统在氯化石蜡领域的应用已经普及,但是生产控制的自动化程度需求进一步提高, 需要进行技术升级,DCS 系统是多台计算机分别控制生产过程中多个控制回路,集中获取数据、集中管理和集中控制的自动控制系统。

经过不断应用探索, 主控室的控制方式在氯化石蜡应用的局限性逐步体现出来,存在以下问题。

4.1 1 对1 结构

1 台仪表,1 对传输线,单向传输1 个信号。这种结构造成接线庞杂、工程周期长、安装费用高、维护困难, 逻辑架构不甚合理, 不能做到完全自动化控制。

4.2 生产线存在失控风险

操作员在控制室既不了解现场模拟仪表的工作状况,也不能对其进行参数调整,更不能预测事故,不能及时发现现场仪表故障, 导致主控室对生产线处于短期失控状态。

发生的典型实例:

(1)各种生产控制参数没有发生变化,氯化反应器温度变化,操作系统不能做出分析判断,只能依靠巡检排除。

(2)氯化生产工艺有36 台反应器都会造成氯化反应尾气HCl 含氯量上升,现有的系统不能分析判断是哪一台反应器造成的,严重影响HCl 下游产品正常生产。

(3)生产控制参数发生变化,需要调整执行器量程、 持续时间和速度, 判断是否需要其他执行器配合,控制系统不能做出准确的响应。

(4)对被控对象如温度、压力、流量和液位的控制方法没有区别, 导致控制的精准度偏低, 波动性大。

4.3 控制点位多、难以应对

随着自动化程度的提高,数据监盘与控制点位急剧增加, 主控室员工难以应对。 以氯化石蜡5 万t/a生产装置为例, 解析主控室监盘的控制点位(总数638):(1)工序启动参数监测点位(数量14);(2)氯气总管低压、高压与氯气总阀门联锁点位(数量1);(3)温度控制点位(数量143);(4)流量控制点位(数量61);(5)压力控制点位(数量45);(6)密度控制点位(数量17);(7)液位控制点位(数量51);(8)气动(电动)阀门控制点位(数量269);(9)在线氯化反应率监控点位(数量37)。

5 氯化石蜡-52 生产控制向全流程智能控制系统发展

21 世纪20 年代以来, 现代化工形成新的典型特点,生产操作方式进入算法智能化、操作自动化、现场无人化的快车道,促使氯化石蜡工艺向前发展,其特点为:

(1)高度自动化。 DCS 人工监盘操控逐渐向基于算法程序的自动控制系统发展, 包括阀门开度控制、计量控制、温度控制、压力控制、液位控制、反应率控制、物料配比控制和作业顺序控制等。

(2)全面实现主控室控制。反应过程中间控制的需求必须由线下取样, 实验室分析的模式变成在线控制,比如酸度控制、比重控制、无机物含量控制和有机成分含量分析等。

(3)小规模生产线逐渐向大规模集约生产线转换。 氯化石蜡单套系统使用相同数量的几百台各类传感器和控制器, 生产线产能从5 000~7 000 t/a 向1.3 万~1.6 万t/a 发展,投资成本下降,生产线员工人数下降,生产成本下降。

(4)进行下游产品整合。氯化石蜡与盐酸的产出比为1∶1.7, 大多数地区盐酸销售不旺且售价偏低。将HCl 直供下游产品是循环生产模式的方向,关键在于控制好氯化反应率,如果已经发生HCl 中含氯量超标,没有任何工艺措施能立即解决,这是循环生产模式能否实现的关键。

(5)从劳动集约型向人才集约型转变,降低人工成本与员工事故风险,真正做到现场无人化作业。

(6)随着先进控制技术以及计算机技术的发展,生产系统应该以DCS、装置自控率、平稳率系统为平台,全面接管整个装置工艺监视,实现装置全流程自动化,采用先进的PID 参数整定方法,实现关键数据的动态监控,建立先进报警管理平台,提升装置安全性。 PID 控制自动化水平已成为衡量化工行业现代化水平的重要标志。

(7)建立数据库系统,知识库系统(KBS)和专家系统(ES)的应用,自学习控制、PID 分程控制、远距离诊断、自寻优等,人工智能可以在DCS 各级实现。

(8)适应政府对化工行业更加严格的监管,达到政府的化工园区准入门槛和更高的要求,从安全、环保、技术、能耗、亩均效益等方面提高标准,提高从业人员专业化水平,加快“机械化换人、自动化减人”步伐。

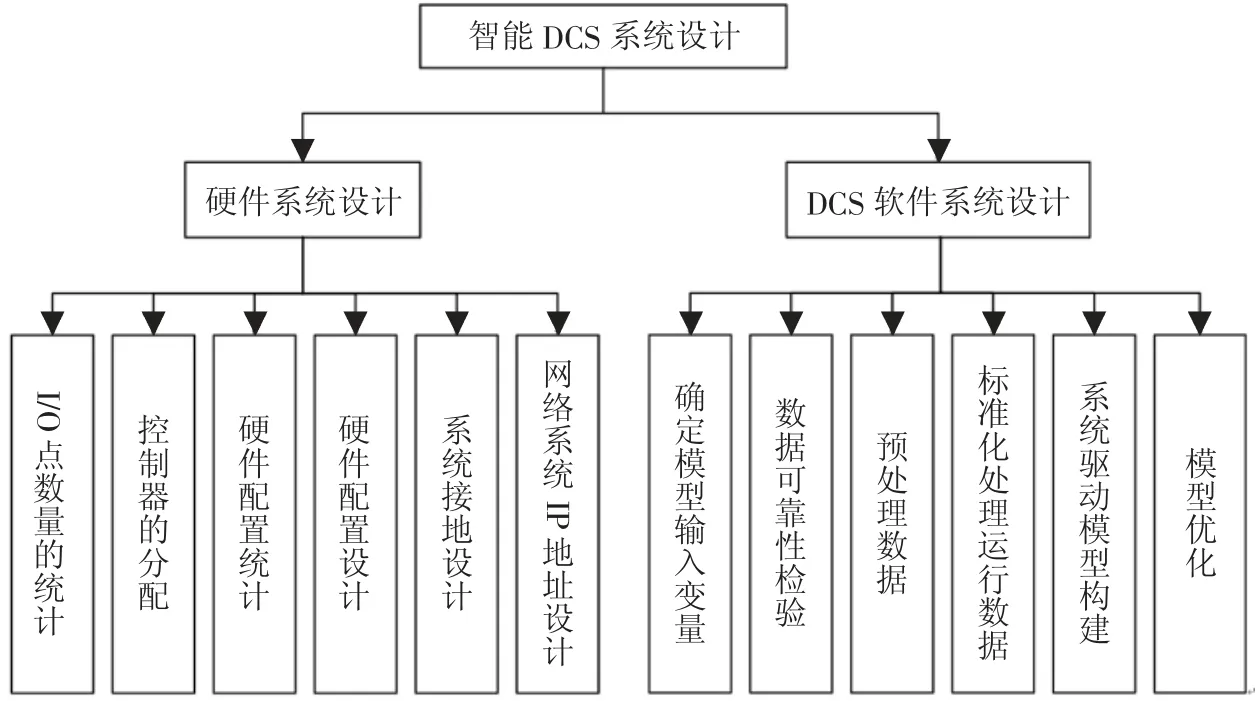

氯化石蜡生产向智能DCS 系统发展是必由之路,做好内功提升产品质量,降低生产成本,只有这样才能在国际公约履约之后, 为氯化石蜡走出国门打下坚实的基础。

6 氯化石蜡-52 生产流程智能控制系统的关键节点

(1)采用先进的工装设备与合理的设备布局,给大量的自动控制仪器仪表预留足够的安装空间。

(2)选用性能优良的各种控制器、执行器以及完备的各类传感器。 传感器的安装必须充分考虑到液蜡与氯气反应的特殊性质, 采用合理的措施规避可能造成传感器失灵的各种因素,如温度、湿度、粘度、多项混合物和电磁场等。

(3)构建氯化实时动态物料衡算数据控制参数模型,将此模型任务分解到氯化系统各反应器。基于深度学习的氯化参数自动优化系统, 当预测液蜡质量分数不在预设的达标区间时, 通过输出的不达标的液蜡氯化数据与专家解决方案数据库进行比对,获取相应的液蜡氯化故障解决方案, 根据该解决方案控制操作执行器对反应进行相应的调整。

(4)构建专家调整目标解决方案数据库。按实时动态物料衡算数据模型, 工程师标定出该反应器的工作量程与物料负荷区间模块。

(5)建立深度学习网络数据库、动态模型数据库与实操数据库。 实操数据的学习控制可以在运行过程中逐步获得系统非预知信息,积累控制经验,并通过一定评价指标来不断改善控制效果的自动控制方法。学习控制算法有很多,如基于神经网络的学习控制、重复学习控制、迭代学习控制和强化学习控制等。

(6)氯化动态物料衡算数据控制模型、专家解决方案数据库输入模型。

(7)模型验证与应用。

(8)构建人工DCS 监盘与人工智能操控反馈体系,并在双体中系切换,见图1。

图1 智能操控反馈体系

(9)与SIS 联锁逻辑结合,建立健全最高权限的自动化命令与人工命令相结合的紧急停车程序。

同样以5 万t/a 为例,有氯气控制点位63 个,其中一级控制点位28 个,二级控制点位32 个,三级控制点位3 个;温度控制点位84 个,其中一级控制点位20 个,二级控制点位64 个,一级、二级控制有时间差。在启动紧急停车程序的工控下,如要保证气动阀门不因气压变动失灵,电动阀不因电流扰动失灵,以及各部位阀门动作的时间差别排序, 需要把紧急停车的人员组织架构和人员操作程序编辑成安全停车的自动化操作的逻辑架构,见图2。

7 智能自动化氯化参数优化方法应具备的优势

(1)通过传感器、控制器能够实时监测各指标,并对获取的液蜡氯化信息和数据进行快速处理,能通过自动预测接下来的氯化质量分数, 判断是否需要对正在进行的氯化反应进行调整, 实现自动操作控制,对反应进行优化处理。

(2)对氯化参数自动优化系统能够完成自动检测、信息处理、分析判断、操作控制和实现目标预期,在减少人力的同时,提高了化学反应工艺的稳定性,提高目标化合物的产率和品质,提高经济收益。

(3)自动监控各种安全参数,特别是在监控中极易被忽视的公用工程系统和辅助系统,并且自动调整。

(4)如氯化石蜡产能扩大到10 万t/a 以上时,HCl直供下游产品是必不可少的循环生产模式, 控制HCl 尾气中的游离氯至关重要, 而10 万t/a 的生产装置就有80 个控制游离氯关键点位,至今国内尚无良好的控制方法, 智能自动优化氯化参数的方法可以圆满解决这个难题。

(5)生产装置现场全流程无人化操作。

(6)可在其他液相有机物氯化产品复制该模式。

中国制造业正在快速进入智能化阶段, 总体态势持续向好,各种制造业大模型纷纷出台,化工行业应及时跟进,走可持续发展之路。