汽车车门密封条磨损和异响问题的研究与控制

2023-10-25卢生林

张 岩, 卢生林, 王 娅, 晋 蕾

(奇瑞汽车股份有限公司整车验证和工程中心, 汽车节能环保国家工程研究中心,安徽省汽车NVH 与可靠性重点实验室, 安徽 芜湖 241009)

1 引言

汽车车门密封条作为整车密封系统的重要组件之一,具有减振、防水、防尘和隔音等功能[1]。在车辆的生命周期里,车门在日常使用过程中的动态开闭以及上下车时接触摩擦过程中,密封条不可避免地会发生磨损,进而导致密封失效,如漏气、风噪、漏尘及漏水等,会给客户造成困扰,给车企的品质信誉带来负面影响。密封条磨损也会导致涂层完整性变差,同时带来密封条异响问题。随着车辆NVH性能的提高,驾驶舱内静谧性得以保证,密封条异响问题成为了用户的重要抱怨点。密封条异响是指车辆在颠簸路面或者扭曲路面上行驶时,车门与门框间存在相对运动,产生Squeak异响(吱吱声或唧唧声),使用户的驾乘舒适性受到影响或产生烦躁情绪,甚至会对驾驶的安全性带来影响。

2 密封条磨损和异响问题

2.1 车门系统耐久性能试验中的磨损问题

汽车在上市前,都要通过车门系统耐久试验的验证,车门的开闭耐久性能要求一般是模拟10年使用寿命,对于车门耐久性能试验开闭的目标循环次数,不同的公司有着不同的标准,通过对已售车型客户使用大数据的统计与分析,确定前车门开闭循环次数目标为10万次循环,后车门为6万次循环。在试验过程中,要考虑车门玻璃在不同止点位置及不同环境下(室温、低温、高温和高湿) 的耐久影响。A车型在车门系统耐久性能试验过程中出现了较为严重的密封条磨损问题,在油漆钣金出现难以擦除掉的黑色印痕,如图1所示。

图1 A车型在试验中密封条磨损导致车身上出现黑色胶痕

2.2 整车耐久性能试验中的磨损和异响问题

整车保新度是指在一定里程的整车耐久可靠路试后,整车在外观、匹配、功能等方面所具备的与新车性能保持一致的能力。整车保新度评价目的在于在开发阶段能够识别性能衰减和老化的问题,进而在设计阶段对此类问题进行规避,提升产品的保新度性能和顾客对产品的满意度。

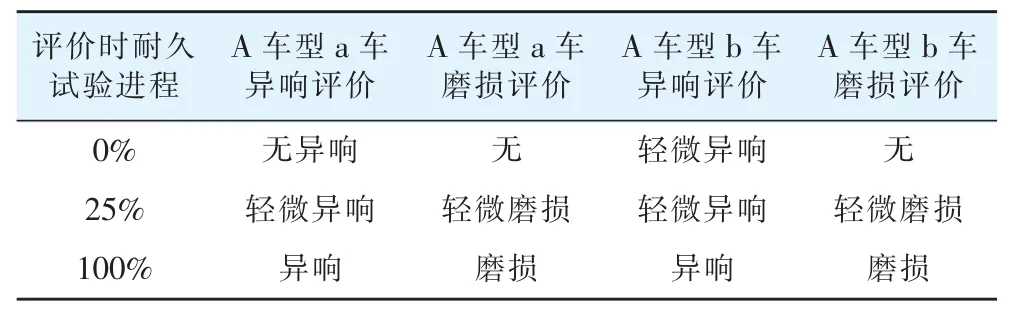

A车型的ab两辆试验车,分别在耐久路试进程0%、25%和100%时进行整车保新度评价,针对密封条的评价结果见表1,耐久路试进程0%时,a车密封条无异响,b车的密封条出现轻微异响,说明新状态下的密封条一致性较差。在耐久路试进程25%和100%时,无异响的a车发生了异响,有轻微异响的b车异响加剧,两辆车密封条也发生了一定程度的磨损,随着试验进程增加磨损情况愈加严重,说明密封条在耐久路试过程中发生性能衰减,导致异响和磨损的加剧。

表1 密封条的评价结果

3 磨损和异响主要失效原因分析

3.1 密封条涂层因素

密封条涂层是通过喷涂的方式,将高分子喷涂材料喷涂在密封条表面,通过高温将溶剂蒸发后,在密封条表面固化形成致密的保护干膜。根据密封条在整车寿命中的要求,密封条涂层必须具有低摩擦系数、高耐磨性、柔韧性、外观一致性、耐候性、高低温稳定性、耐化学试剂性、降噪性、环保性以及容易与密封条本体形成强结合等性能[2]。

3.1.1 涂层摩擦系数不合理

刘磊等建立了密封条异响力学模型和振动微分方程,分析了密封条异响产生的机理,主要影响因素为密封条涂层与钣金之间摩擦系数不合理导致[3]。在前期设计开发阶段,密封条涂层选型时,需要对涂层材料进行摩擦系数试验[4],优先选择涂层与钣金之间静、动摩擦系数较小,且静、动摩擦之差较小的组合,从而减少密封条异响问题发生的概率。

3.1.2 涂层与基材的异响兼容性差

密封条异响的根本原因为密封条涂层与基材之间发生粘滑(stick-slip) 现象,在摩擦副相对运动的过程中动静摩擦交替出现,并在接触表面附近引起弹性变形,弹性变形是一种储存能量的现象,当能量释放时就会产生噪声。如果涂层与基材的异响兼容性好,就可以通过最小化弹性变形来避免或最小化噪声,从而减少存储的弹性能量的释放[5]。粘滑试验(stick-slip test) 通过噪声风险等级(RPN) 的评定反映粘滑现象的强弱,试验规范和评价标准采用德国汽车工业协会VDA 230-206标准,测试工装示意如图2所示。在前期设计开发阶段,需要增加针对涂层材料与钣金的粘滑试验(stickslip test),进而判断此涂层材料与钣金产生异响的风险大小,选择与钣金基材异响兼容性较好的涂层材料。

图2 粘滑试验测试工装示意图

3.1.3 涂层与基材的耐磨损特性差

车辆行驶状态下,密封条与车门、侧围门洞钣金处于无时无刻的振动和磨损的状态中,日常使用过程中,衣物及行李等也会与密封条发生接触和摩擦,并产生磨损,所以贴合用户工况下的实验室密封条涂层耐磨损加速试验是控制密封条涂层在后期磨损问题的重要手段。本文搜集和整理了不同主机厂的密封条涂层的耐磨试验方法和标准,最终采用了针对镀铬棒和帆布这两种不同基材,以及经过预处理后的磨耗试验[2],作为设计开发前期密封条涂层耐磨损的必须要开展的试验之一。

3.1.4 涂层厚度因素

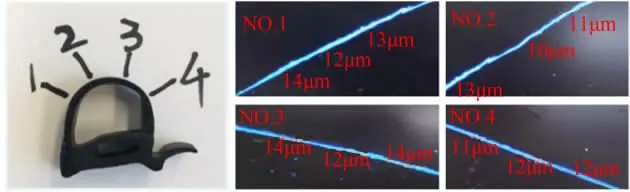

密封条涂层厚度也称涂层干膜厚度,是密封条喷涂质量的最基本表征,是确保涂层达到其后续性能要求的基础[6]。密封条涂层的耐磨损特性与涂层厚度直接相关。异响通常不直接受膜厚度变化的影响,但当涂层厚度较低时,喷涂品质及工艺一致性难以保证,即使是很小的未涂覆区域也会产生高噪声水平。在极端情况下,涂层完整性差会降低耐磨性至较低水平[7]。不同涂层材料所能达到的厚度是不同的,溶剂型有机硅涂层所能达到的厚度偏低,水溶性聚氨酯涂层所能达到的厚度较高,为了提高耐磨性,并降低异响风险,新开发B车型使用水溶性聚氨酯涂层,并要求涂层厚度大于等于10μm,B车型密封条不同截面处的涂层厚度检测结果如图3所示,结果显示涂层厚度大于等于12μm,满足设计要求。

图3 新开发B车型密封条涂层厚度检测结果

3.2 闭合件门框开口变形量因素

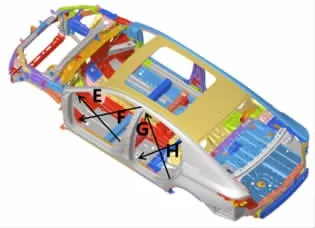

车辆在颠簸路面或者扭曲路面行驶时,车身和门框产生弯曲和扭曲变形,这样会导致密封条与车身钣金之间产生相对运动,这无疑加剧了密封条的磨损和异响问题的发生。福特汽车的相关研究表明:开口变形量与车辆异响不仅在新车状态下有着很强的相关性,也是对于长里程车辆异响性能衰减的一项非常重要的性能指标[8]。门框变形量,即在静态全局扭转载荷下,门框对角线的相对位移量,且在0~50Hz的低频范围内与异响性能之间存在很强的相关性[9-10]。在数字样车阶段,可利用白车身级的CAE仿真方法对开口变形量进行分析,新开发B车型的开口变形量CAE仿真模型如图4所示,分析结果如表2所示,均能满足目标值要求。目标值根据仿真与试验结果相关性分析来确定,不同的车型、不同的密封条结构形式和不同的密封条涂层材料,目标值均会有一定差异。

表2 新开发B车型开口变形量CAE仿真结果

图4 新开发B车型的开口变形量CAE仿真模型

3.3 密封间隙和生产制造因素

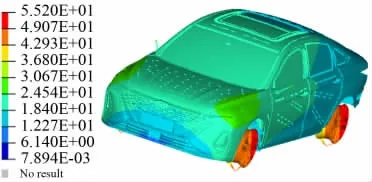

车门的密封间隙是指车门和门框在车门关闭状态下的相对距离,此时密封条压缩在密封间隙之间,在密封条刚度已经确定的情况下,实车密封间隙的大小决定了密封条给予车门和门框的反力大小,而反力的大小直接影响密封条与车身钣金的摩擦力。设计合理的密封条刚度和密封间隙对于改善密封条磨损和异响有着重要的帮助作用。在数字样车阶段,可利用整车级的CAE仿真方法对密封间隙进行分析,工况与门框开口变形量分析类似,在静态全局扭转载荷下,评估密封间隙是否能满足设计要求,新开发B车型密封间隙CAE仿真结果位移云图如图5所示。

图5 新开发B车型密封间隙CAE仿真结果位移云图

在密封条刚度和密封间隙完成设计开发后,后续实车的密封间隙的一致性则反映了生产制造的水平,实车密封间隙小于设计值时,会导致密封条与钣金之间摩擦力变大,增加了密封条发生磨损和异响的风险。实车密封间隙大于设计值时,可能会造成漏风、漏水等密封问题,所以在实车下线时,控制和检测密封间隙是保证实车密封间隙符合设计要求的必要手段。

3.4 环境因素

在用户的实际使用过程中,恶劣的环境也会对密封条的各项性能产生影响。对比有无灰尘的摩擦系数和响度测试结果发现,有灰尘密封条的摩擦系数曲线会发生较大改变,产生多次粘滑现象,且响度值比无灰尘密封条高,噪声增加明显[11]。另外,当密封条表面的灰尘遇到雨水,就会变成泥水,泥水的加入会加剧密封条的磨损,所以有必要模拟泥水附着情况下的密封条磨损工况,在泥水附着磨损试验中,粉尘和水按照一定的质量比例混合,并在滑动磨损试验过程中不断地添加泥水,直至试验完成。

4 密封条磨损和异响控制方法

完善后的密封条的设计开发和验证流程如图6所示。流程中只列举了解决密封条磨损和异响问题的控制方法和流程。

图6 密封条磨损和异响控制方法和流程

5 新开发B车型密封条验证结果

新开发B车型密封条按照上述密封条磨损和异响控制方法进行了开发和验证,如前文所示,门框开口变形量和密封间隙CAE仿真均满足要求,涂层材料和零部件各项试验结果也均合格。在车门系统耐久性能试验中,密封条未发生异响,且试验结束后只有轻微磨损,满足试验标准要求。在整车耐久试验过程中,保新度评价结果显示,耐久路试进程0%、25%和100%时无异响问题,且在试验结束后,只有轻微磨损,满足试验标准要求。在整车用户模拟试验、整车耐候试验、整车OKTS(OK To Ship) 试验的保新度评价中,均未发现异响和磨损的问题产生。

6 结论

本文结合实际工程中发现的密封条磨损和异响问题,对问题产生的失效原因进行了分析和验证,最终确定密封条涂层因素、门框开口变形量因素、密封间隙因素、生产制造因素和环境因素为失效主要因素。通过查阅国内外各主机厂密封条验证规范、相关技术资料并结合自身的开发验证经验,在理论推导、CAE仿真分析、涂层材料试验、零部件试验、系统试验和整车试验验证各个环节中添加了解决密封条磨损和异响的控制方法,完善了密封条的设计开发和验证流程,形成了密封条磨损和异响的系统性的控制方法,新开发B车型通过上述控制方法进行了开发和验证,最终结果显示磨损和异响问题明显减少、性能衰减减轻且一致性较好,因此,此开发和验证流程可有效地控制密封条的磨损和异响问题。

传统的汽车设计开发和验证流程正在面临新技术、新配置、新市场、新环境的挑战,随着新技术的应用、车辆新的配置、用户使用习惯的改变、气候条件和使用环境的变迁等,不可避免地会带来新的失效模式,所以开发设计和验证工程师将持续地关注新的失效模式,并不断更新和完善控制方法。