乘用车低压线束外包覆物设计概述

2023-10-25蔡车旭肖兆旭刘西庭

蔡车旭, 肖兆旭, 刘西庭, 卢 云

(吉利汽车研究院(宁波) 有限公司, 浙江 宁波 315315)

整车开发过程中线束贯穿整个过程,线束作为柔性件,其实车线束装配后走向和数据存在一定的差异,线束作为整车电器件与电源间的传输载体,确保线束的可靠性尤为重要,但线束实车设计过程中,线束部分位置存在保安防灾风险,为了消除或降低存在的保安防灾隐患,所以在防护材料的使用上显得十分重要,同时正确选择线束的防护材料对整车的装配工艺也很重要。

1 常用线束防护材料种类

线束常用的防护材料种类有:PVC胶带、绒布胶带、布基胶带、纸胶带、铝箔胶带、PVC套管、波纹管、编织套管、玻纤管、PVC硬质套管等,如图1所示,可根据线束的布置环境进行合理选择。

图1 常用线束防护材料种类

1) 胶带是一种涂有胶黏剂,以塑料、纺织材料、纸质、复合铝箔为基材的电器绝缘胶带,普遍应用于线束总成捆扎和隔热,使用胶带主要为PVC胶带、绒布胶带、布基胶带、纸质胶带、铝箔胶带。

2) 保护套管主要有3种,分别是PVC套管、编制套管、玻纤管。其中,PVC套管是为了保护线束而使用的聚氯乙烯管,根据用途可分为软管和硬管;编制套管是由各类塑料单丝编制而成的用于线束防护的网状管子;玻纤管是由外壁涂有有机硅的玻璃纤维编制而成,并且经过高纯度无碱玻后再硫化处理制作而成的管子。

2 防护材料选型规范

2.1 防护性能要求及等级定义

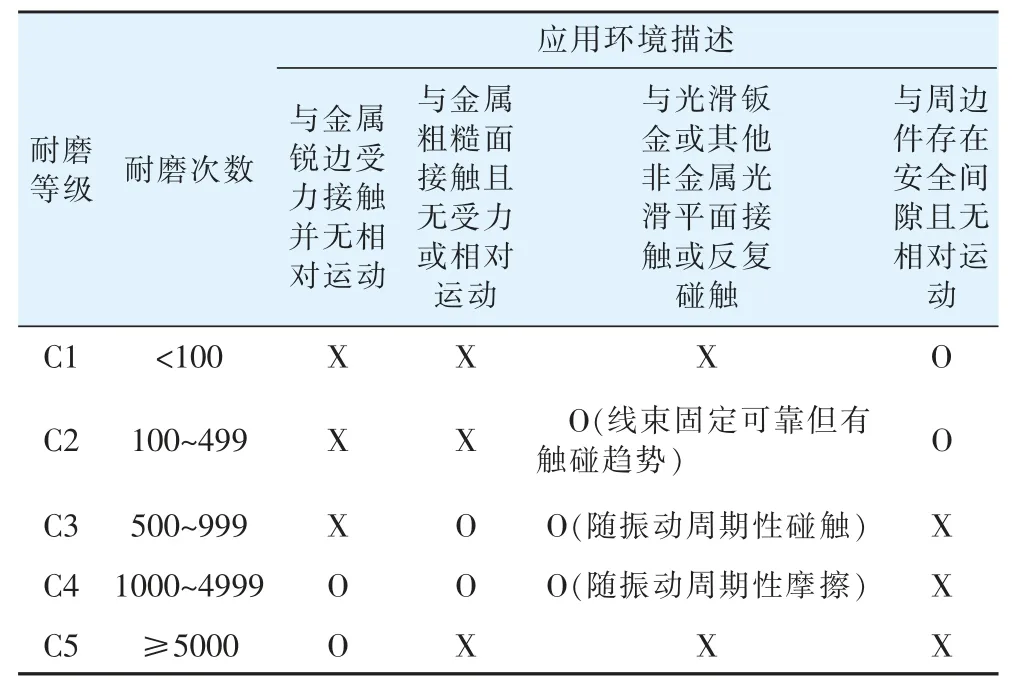

防护性能要求及等级定义详见表1。其中,O为推荐使用,X为禁止使用。

表1 防护性能要求及等级定义

2.1.1 机械性能——耐磨/抗冲击/抗压/耐振动

1) 线束外部防护的机械强度性能作为材料选型的首要考虑因素和基本要求(集束线缆的基本功能)。

2) 摩擦的发生与振源有直接的关系,靠近减振器、发动机等振源的线束防护耐磨等级要定义为表1相同环境描述下较高的一级。

3) 所有尼龙编制套管均属于强耐磨材料,耐磨次数远大于5000次,均值为70000次左右。

4) 线束布置禁止与金属锐边、可能存在毛刺的焊点等位置发生相对运动,但静止接触并采取C4级以上等级防护措施被认为是可靠的,可视具体整车环境通过整车耐久试验确定。

5) 摩擦强度与振动频率、载荷、加速度、接触面积、表面粗糙度、持续时间等多个环境因素有关,一般来说在同等上述条件,编织管要比波纹管更加耐磨。

6) 在线束三维布置以及数据检查时,应重点关注钣金边缘、搭接、焊缝、凸焊螺柱、钣金孔等位置的线束布置,按表1选用合适的耐磨等级防护用品。

7) 需要特别注意的是,内部导线与波纹管内壁的接触也具有磨损风险。目前波纹管种类主要为:普通型(NP)、高频振荡型、超平型(UFW),推荐使用UFW型;UFW型由于波谷宽度上更宽,约是其他类型的3~5倍,使线束与管壁接触面积大,能够有效保护线束表面,并且在卡扣轧带配合上由于波谷处设有的加强筋,使波谷变得较为平滑,配合上更为紧凑,如图2所示。

图2 波纹管的种类

8) 所有硬质管类需防护开口位置(末端切口、侧面开口) 都不得与内部线缆发生干涉,如:开口波纹管的切口要保证平齐,胶带包扎过后不应出现错位现象,防止割伤内部线缆绝缘皮。

2.1.2 耐高低温性能

温度等级如表2所示,其中,T0表示持续最高使用温度,Tk表示短时使用温度,Tu表示过高使用问题。

表2 温度等级

线束前期各位置处的包覆物设计选择时,可参考较为成熟车型设计方案,并通过后期整车耐久试验以及热管理仿真结果进一步确认是否存在风险。一般,耐温等级高的材料比耐温等级低的材料成本高几倍,在满足性能的前提下选择合适的耐温等级材料可避免成本浪费。

2.1.3 降噪性能

以钢板敲击法降低噪声的能力划分防护材料降噪等级,如表3所示。

表3 降噪等级

2.1.4 阻燃性能

整车对阻燃等级要求有:防护材料的阻燃等级应符合LTS 12001—2019,选型详见表4。

表4 阻燃等级

2.1.5 耐热辐射性能

目前应用在汽车低压线束上的高温材料主要有两种:铝箔套管和硅胶纤维管。

1) 铝箔套管:①降温效果与热源温度、热源距离、装配方式、基材、持续时间等相关;②线束热源温度确定后需要按照具体试验确定材料、间距和装配方式等;③线束距离热源大于30mm,空气的导热系数低于任何防护材料,增加与热源的距离可大幅减少热传导,减弱热辐射;④铝箔套管有多种:软管、硬管、自卷铝箔套管和定制形状,优先选用闭口穿管,根据装配性次选自卷铝箔套管,铝箔套管不宜过长防护,且应保留一端不封口,增强管内部空气对流;⑤基材优先选择铝箔+玻纤,基于成本考虑次选铝箔+PET(涤纶树脂);⑥持续时间以达到热平衡时间为准,必要时可要求供应商做烘烤试验;⑦初始条件不同,隔热效果也有差别,在满足合适布置条件下铝箔材料降温作用一般应大于80℃;⑧铝箔防护尽量不要折弯,如需要折弯,则折弯半径大于本身直径的6倍以上。

2) 硅胶玻纤管:①外层涂层为挤出成型高性能硅胶涂层,一般程黑色或灰色,内层为无碱玻璃纤维编织管,有效导热系数较低,能够很好地保护内部线束,避免温度迅速升高;②应用的玻纤管应满足时间1h,热源发热温度250℃以下,距离35mm,测试样件直径10mm,内部中间温度达到热平衡后可保持在80~90℃之间。

2.1.6 布线/固定

1) 不同的防护产品会对固定方式提出要求(按照固定难易程度及牢固性进行排序,由弱到强):需要粘贴固定,比如顶棚上线束分支;需要扎带固定,比如钣金卡或普通扎带;需要支架固定,比如约束线束的塑料支架。

2) 灵活性/柔韧性/柔软度(按照一般线束防护最小弯曲半径进行排序):布基袖套<海绵<尼龙编织管<PVC软管<玻纤管<绒布胶带<PVC胶带<布基胶带<波纹管<铝箔套管。注:胶带按全缠方式。

3) 线束的外防护选择会直接影响线束定位方式及布线走向,所以在选择满足性能需求时也要考虑到线束的走向及固定方式。

表5为不同防护对线束柔韧性的影响等级。

表5 柔韧等级

2.1.7 加工类型/易加工性

按加工的难易程度,将各类防护分为5个等级(总装工位),如表6所示。

表6 加工的难易程度

2.1.8 其他因素

1) VAVE特性:以不同类型胶带选用对线束成本的影响为例说明。

2) 单价:普通PVC胶带<绒布胶带<布基胶带。选用外包时需要综合考虑线束所处的环境,比如:化学稳定性、绝缘特性、电磁屏蔽、环保要求等,合理使用胶带可大幅降低成本。

2.2 材料特性分析

材料特性分析详见表7。

表7 材料特性分析

2.3 整车环境分析及区域划分

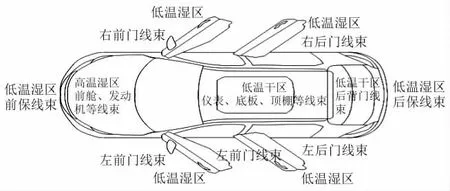

在了解各种防护材料的功能特性后就可以为线束防护设计打下良好的基础,然而汽车内部是一个非常复杂的小环境,汽车存在高低温、干湿区、振动、有机溶剂和噪声等各种因素,线束的防护设计要根据线束所处的具体环境和布置位置合理。

汽车内部环境的温湿分布图如图3所示,从图3中可以看出前舱环境最为恶劣,处于高温高湿区,振动和有害气体、液体多,所以在线束防护设计上要求最高,原材料要求耐温等级在-40~150℃之间,同时要注意防水、防振保护。

图3 整车内部温湿环境分布

5门线束一部分处于干区,一部分处于湿区,过渡部分注意线束走势以及防水密封,同时门开启/关闭时有较大振动,需要做降噪处理。

前后保险杠环境相对较差,处在低温区,原材料的耐温等级要求也在-40~105℃之间,同时要注意防水、防尘、减振保护。

对于不同环境要求,要根据防护材料的性能,合理地选择线束防护设计。

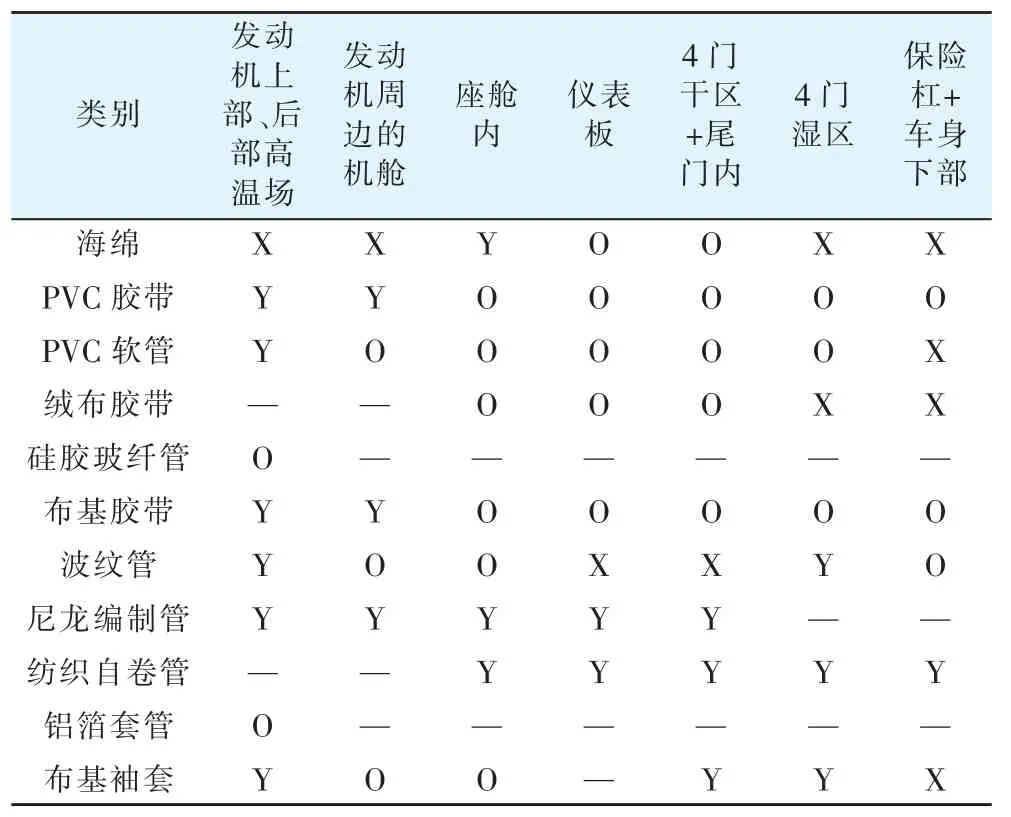

整车内部温湿环境分布如图3所示。区域及环境特性见表8,性能材料见表9。表9中,O代表该性能优越,优先选用,—代表具备该性能,但需评估使用,X为不具备该性能,禁止使用。

表8 区域及环境特性

表9 性能材料

2.4 防护选型思路

2.4.1 选型矩阵

防护选型思路详见表10。O表示通过正确使用方式完全适合此区域;Y表示需要选用适合规格并经过评审论证可以满足应用区域要求,避免性能不足或过剩;X表示完全无法满足该区域的使用要求,如使用必然发生失效;—表示防护性能过剩或特性不符,不建议使用该区域。

表10 防护选型思路

2.4.2 防护选型的基本原则

1) 在防护性能要求单一且其他性能要求不突出的位置选择单层防护。

2) 多层防护组合原则,即机械性能外层大于内层,耐温等级为相同等级,外层防护作为内层防护的辅助或者满足特定环境要求,但不能有失效风险。例如,相对运动的位置,采用开口波纹管外加PVC胶带全缠有散线的风险,一般采用闭口波纹管或者纺织自卷管。

3) 防护选择色调应以黑色、灰色为主。

4) 由现有防护类型组合,以满足某些应用场景要求的技术,需经过评审和验证。

5) 防护选型应优先选用现有类型防护,新增选型时需要经过详细评审论证。

6) 在需要满足降噪性能位置的线束禁止与其他零件发生强干涉。

7) 适当过渡防护以应对失效和位置风险,前提是从设计角度充分论证后。

2.4.3 外防护的其他选型要求

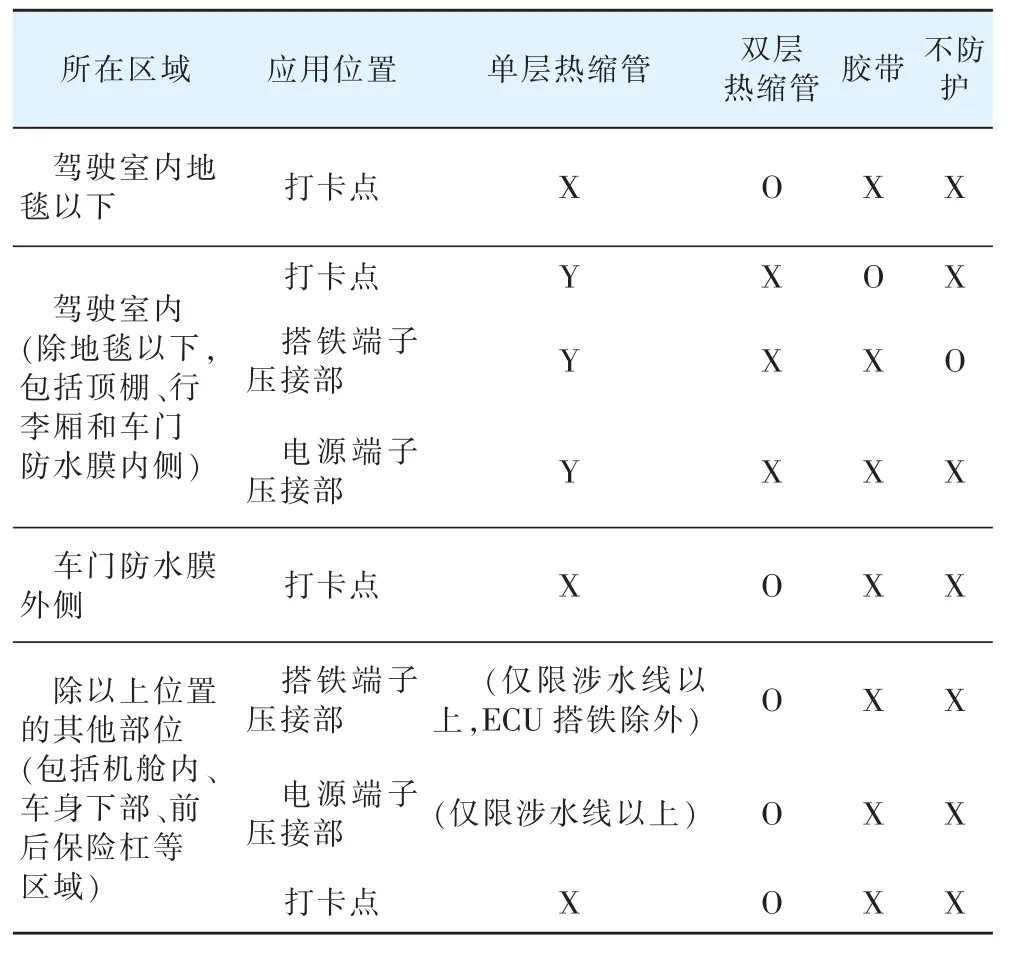

1) 热缩管使用要求:布置在机舱和车架等湿区位置的搭铁端子压接部、电源端子压接部、打卡点使用双层热缩管对端与导线的压接部位进行密封保护,避免油液与线缆芯线加速氧化腐蚀。具体应用要求见表11,其中,O为推荐,Y为允许,X为禁止。

表11 热缩管应用要求

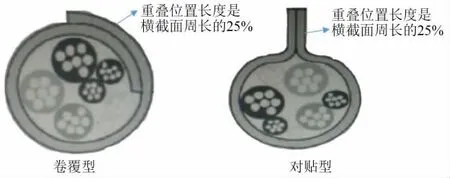

2) 保护管或支架内部导线防护要求:保护管(PVC软管、波纹管、尼龙套管、门胶套) 内部导线的外防护优先使用PVC胶带点缠或30~50mm大间距花缠,线束在管内填充比例约占75%为宜。保护管或支架内部导线防护类型示例如图4所示,自卷管的尺寸应紧密包裹线束,且重叠部分不小于线束横截面积周长1/4,选择对贴型防护材料时,对贴部位尺寸应该不小于线束横截面周长的1/4。护线盒内分支防护应选用PVC胶带花缠或裸线,出线口应使用PVC胶带或布基袖套防护避免磨损导线。

图4 保护管或支架内部导线防护类型示例

3) 胶圈部位的防护选型:胶圈内部线束应采用PVC胶带花缠或全缠(对于防水设计要求时,采用全缠),禁止使用波纹管,而处于湿区一侧的胶套内部采用防水泥或灌胶密封,并使用 PVC 胶带进行全缠包覆。干湿区胶圈部位的防护区别如图5所示。

图5 干湿区胶圈部位的防护区别

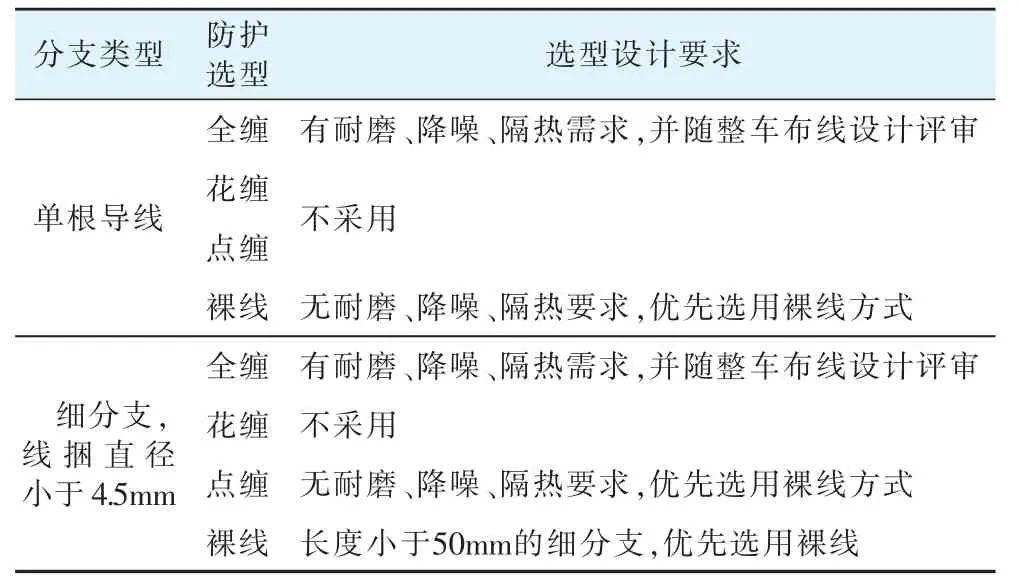

4) 外防护选型对线束分支的要求:保护管为易封口固定,线束使用保护管时需分支,保护管长度需在50mm以上。在有弯折角度的分支出现时,末端建议采用50mm长度PVC软管,尽量避免直接使用波纹管,造成波纹管侧切口边缘磨损导线。单分支和细线分支的防护选型,见表12。

表12 单分支和细线分支的防护选型

5) 固定和导向防护的设计要求:①用于捆扎分支,护套或者固定器的胶带应与捆扎主干的防护材料相同或相近;②胶带固定卡扣时缠绕圈数不少于3层;③高振区域(发动机舱) 的直角出线护套应选用导向护壳或导向胶套;④发动机舱内其它锐角出线,应视区域的耐磨等级采用耐磨布基胶带或尼龙编织套管防护,避免采用波纹管以防止波纹管侧开口边缘对导线的磨损和割伤,必要时可采用导向护壳或胶套;⑤悬置布置的线束分支与周边件,或其运动包络有干涉风险时,可采用硬质PVC管控制分支直顺走线。

3 总结

相关从业人员通过对车辆常用防护材料的机械、耐温、降噪、阻燃、耐辐射、柔韧、加工等性能的了解,同时综合整车的布置环境和防护需求,结合选型矩阵和选型的基本原则,可合理选择线束防护材料。此文目的在于提高整车防护的准确性,消除过渡防护,避免整车成本浪费,能进一步消除整车的保安防灾隐患。