机械设备智能设计制造系统体系结构分析

2023-10-25叶卫江闫孟涛刘婷婷

叶卫江 闫孟涛 刘婷婷

(1.陕西省烟草公司渭南市公司,陕西渭南 714000;2.福建科盛智能物流装备有限公司,福建泉州 362100)

0 引言

智能制造是对制造活动进行信息感知和分析、对知识进行表达和学习的综合交叉技术,是知识属性与作用得以实现的必要途径。智能制造技术涵盖了产品全生命周期的设计与制造、管理与服务以及其他制造环节的活动。智能制造技术是一种制造技术,是一种自动化技术,是一种系统工程和人工智能相互渗透、相互交织在一起的综合技术。

高档数控系统是高档数控机床的“大脑”,是保证智能制造良好性能、较低成本与可靠性的关键部件。数字控制这一概念是美国帕森斯公司在1948 年提出来的,将其运用于外形复杂的飞机样板加工环节。1952 年帕森斯公司与麻省理工学院合作,为解决复杂零件自动化加工问题,开发了全球首台数控机床。数字控制技术的主要特点是将连续的模拟信号转换为离散的数字信号,通过计算机对这些数字信号进行处理和控制,从而实现对机械设备的精确控制。数字控制技术在现代机械设备制造中得到了广泛的应用,如数控机床、工业机器人、自动化生产线等。随着科技的不断发展,数字控制技术在智能制造和工业互联网等领域也将发挥越来越重要的作用[1]。

1 智能化数控系统的需求分析

1.1 智能化数控系统硬件技术需求

1)通用开放式的硬件体系。符合智能制造底层加工装备智能化控制要求的高端数控系统,要求以开放式硬件体系为架构。传统主流数控系统主要采用封闭式结构嵌入式系统,把运动控制作为中心,由于嵌人式系统自身处理速度、内存容量、计算能力是有限的,很难实现多路工作状态下的动态控制、在线检测等,无法完成复杂信号处理与数据融合,很难实现比较复杂的多个补偿合成闭环控制过程。与此同时,各类通讯网络的使用也存在诸多不便。当前PC 硬件体系获得高速发展,它在处理速度、内存容量、计算能力、网络通讯等方面具有诸多优势,十分契合智能制造需求。因此,智能制造所需的加工设备控制系统应采用通用PC 体系,以开放式结构为基础进行设计。满足智能制造需求的高档数控系统应考虑以嵌入式系统为主的硬件体系,在满足智能制造需求的前提下,嵌入式系统作为高档数控系统,应将嵌入式系统作为硬件体系的核心,以嵌入式系统为基础完成专用模块,配合以通用PC 为基础的核心模块,构成的分布式控制网络是一种良好的高档数控系统解决方案,在智能制造方面发挥很好的作用[2]。

2)良好的硬件互换和兼容能力。满足智能制造对底层加工设备智能化控制要求的高端数控系统,要求其具有良好的硬件兼容能力。由于智能制造是一个庞大的体系,内部的装置类型多种多样,底层硬件一定要有很好的互换性、兼容性,可以兼容单个硬件。因此,高端数控系统须采用开放式结构,以适应硬件互换性、兼容性等方面的需求。

3)良好的分层网络通讯能力。智能制造体系内存在着各种各样的通讯网络。管理层、资源调度层、协同与合作层、设备控制层等常常需要不同的通讯网络(例如以太网、现场总线和实时网络)才能执行其信息交互任务。因此,高端数控需要具备上述各类通讯网络连接的接口,以满足实际需要[3]。

1.2 智能化数控系统软件技术需求

(1)运行平台通用性。以开放的PC 结构硬件体系为核心,设计核心高端系统的硬件结构,适应智能制造的要求,相应地,软件面亦需要统一的软件运行平台与之相配合。数控系统最重要的任务就是要实现实时运动控制功能。因此,数控系统必须有一个性能优越的实时软件操作系统做核心支撑平台;伴随着智能制造的发展,数控系统既需要对加工设备进行控制和管理,也需要在企业内部管理进行线上实时的介入,促进企业内部协同管理的同时,还要满足CADCAPPCAM 等功能集成需要,数控系统要具备的较强数据处理能力、分布式测控、网络通讯处理、并行处理等能力,这就要求数控系统具有多任务并行处理功能。同时,在软件设计时,符合智能制造要求的高端数控系统,一定要严格遵循信息交互的统一流程要求,确保其实用性和有效性[4]。

(2)单台数控加工设备需求。开放式、软件化的体系结构实现了数控功能的多轴联动;复杂加工过程中各种先进的组合控制功能(对多种不同被处理物料进行温度、振动、张力、应力、形变的控制与补偿功能);刀具切削时,磨损自动在线补偿功能;机床加工时,在线温度补偿功能;对被加工工件多种性能参数进行在线检测功能;复合加工的组合控制功能;数控机床的在线监测与故障处理功能;复杂加工的在线模拟与验证功能;数控系统的在线升级及技术支持功能等。

(3)CAD/CAM 技术集成需求。基于通用软件的操作平台,方便了CAD/CAM 软件和数控系统一体化集成;拥有独立后处理模块,方便数控加工设备和CAM 软件的协同作业;兼容主流CAM 软件,迅速连接有效的数据接口;拥有通用网络通讯接口和配套软件功能,方便数控加工程序等相关数据的交互[5]。

2 智能化数控系统软硬件架构分析

2.1 智能化数控系统硬件平台

中科数控系统可重构硬件平台包括人机交互单元(HMU)和控制单元(NCU)。利用M:N 重构方式进行,结合实际需要,可实现多个人机接口单元对应多个控制单元。各个控制单元经现场总线完成驱动器、I/O 单元的控制、传感器网关的控制。传感器网关支持有/无线传感器的干预。无线方式有WIFI、RFID 和其他无线射频方式。传感器采用广播同步和总线同步组合,实现了传感器数据获取和控制信息同步。HMU 是数控装置人机接口的组成部分,主要是对数控装置进行指令输入、系统状态显示、联机帮助、交互式编程,为机床信息管理的功能提供计算平台和网络化接口。

NCU 为数控装置的控制部分,NCU 采用箱式多插槽结构,插槽内可以插设CPU 控制板和若干功能扩展板。

2.2 智能化数控系统软件架构

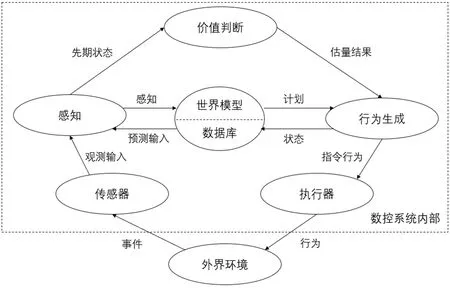

RCS(Real-time Control System)是美国国家标准与技术研究院的智能系统部(Intelligent SystemsDivision)研发的一套完整的实时控制系统。RCS 推动开放式、研制可互操作、可测量智能系统,其核心是James S.Albus 于1991 年提出的智能化架构。由A1bus 开发的智能软件平台由六元组组成,数控系统内设有四元组,硬件逻辑为传感器与执行器,软件逻辑具有感知模块、世界模型、行为生成模块与价值判断模块。智能化数控系统软件架构如图1 所示。

图1 智能化数控系统架构

传感器及执行器是数控系统与外界环境进行信息互换的桥梁。传感器采集外界信息是数控系统感知输入模块的过程,执行器是数控系统的最后执行元件,它的行为可以改变外界环境,例如机床刀具运动、毛坯切削为工件。世界模型为智能系统对外界状态的最佳估计,里面有知识数据库,可以储存先验知识。世界模型具有预测与评估外部世界状态的功能,能模拟事件的发展过程。价值判断模块可以计算存在的利弊、确定性与不确定性,对观测外部状态以及假设行为进行结果评估,评判最优结果[3]。

智能化数控系统各模块实施前,行为生成模块可以对生成行为进行假设,世界模型的预测结果是对价值判断模块进行的评价。因此,行为生成模块选择了“最优解”,也就是最优规划,并加以实施[6]。

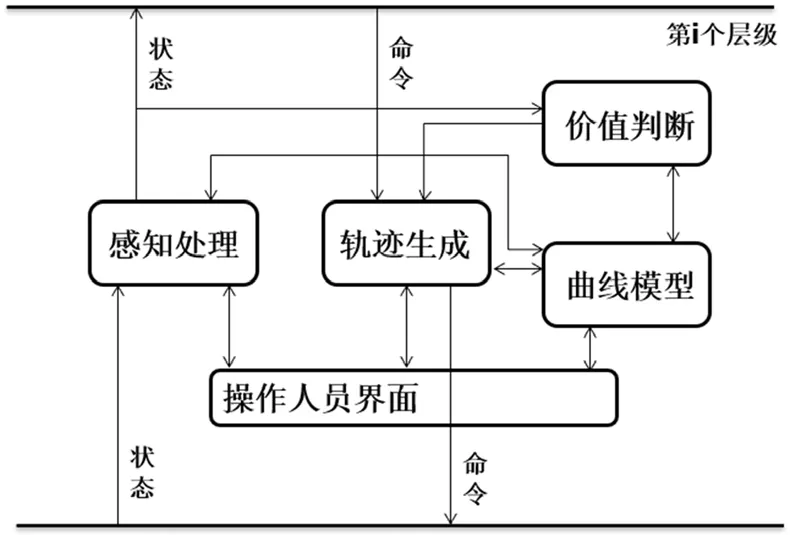

图2 为智能化数控系统的软件架构图,由人机交互界面组成、NML(NeutralMessage Language)中间消息语言、解释器和运动控制层。运动控制层由轨迹规划模块、前瞻模块、正逆向运动学模块、平滑插补模块、状态信息模块与轴命令模块组成。数控加工时,上层模块向下层模块下发指令,下层模块将状态及错误信息反馈至上层模块。比如,人机交互界面将G 代码段以NML 的方式发送到解释器,解释器对指令进行解析,对执行错误指令进行处理,解析结果,经NML 及共享内存传输至运动控制模块,错误信息及当前解释器状态转交人机交互界面显示及处理。解释器解析的中间结果是一组中间形式的指令集,它由运动段开始,轨迹规划模块依据这些资料规划并体验前瞻、运动学及平滑插补模块,最后下发给伺服控制器插补点[7]。

图2 智能化数控系统软件架构

在图2 所示的体系结构中,解释器以及运动控制层均满足A1bus 架构,解释器内存在一个四元组结构。类似地,在运动控制层也存在四元组构造,还有感知模块、轨迹生成模块、曲线模型与价值判断等。运动控制层中有行为生成模块,其与轨迹生成相对应。感知处理模块用于获取下层伺服控制器反馈信息,实际轴命令由正向运动学变换,并转移到上层。轨迹生成模块通过轨迹规划、前瞻、逆向运动学、平滑插补等子模块,生成最后轨迹点,下发至伺服控制器。在价值判断模块和曲线模型的相互作用下,选择最佳轨迹[8]。

图3 为一种智能数控系统的轨迹规划体系结构,轨迹规划模块内设有四元组。轨迹生成模块对规划进行假设,该曲线模型基于轨迹信息对规划结果进行预测。价值判断模块用于选择最优解,并将其交付给行为产生模块,轨迹生成模块将任务分解并层层细化,最后向执行器发出一系列的微指令。

图3 智能轨迹规划层级的内部架构

3 结语

随着现代科技的飞速发展,机械设备智能设计制造系统在工程领域中具有越来越重要的作用。通过体系结构分析可以发现,智能设计制造系统在信息集成、模块化设计、分布式控制和智能化决策等方面具有显著优势。此外,智能设计制造系统还具有较强的灵活性和可扩展性,可以满足不同领域和行业的需求。本文深入分析了智能数控系统轨迹规划体系结构、轨迹生成模块、曲线模型等。智能化机械设备的发展前景十分广阔,加强相关设计和研究,有利于机械设备的智能化发展,有利于提升制造系统的应用效果。