基于3DCS的电动汽车底盘一体化尺寸控制研究

2023-10-24罗锦耀梁武生

罗锦耀 梁武生

摘 要:文章以总装车间电动汽车底盘一体化合装的尺寸控制为研究对象,对白车身、合装托盘、车体吊具以及底盘相关零件(前副车架、动力电池、后桥)的装配基准和装配公差进行分析,结合三维偏差分析软件3DCS,探索电动汽车底盘一体化合装的尺寸控制策略,提高底盘一体化合装的装配精度及一致性,从而提升车辆整车性能。

关键词:3DCS 电动汽车 底盘一体化 尺寸控制

1 引言

在国家政策的大力支持和新能源汽车推广应用前提下,随着科学技术的不断更新迭代,汽车的电动化和智能化是未来汽车发展的主要趋势,也是目前众多汽车生产厂家发展追求的主要目标。汽车要想实现电动化和智能化控制,对汽车底盘系统也提出了更高的要求。

吉利位于西安的总装车间采用的是世界一流的“底盘整体自动合装”工艺,46组螺栓全自动同步拧紧,精度控制在0.15mm之内,拧紧数据在线监控,确保装配精度的一致性。

当前的总装车间,底盘与车身的装配、电动汽车的电池与车身的装配还是依靠人工分装拧紧;底盘前悬和后悬是分开装配至车身,前束角,外倾角等四轮参数受车身及底盘件制造误差影响,底盘件装配精度及整车四轮参数一致性差;并且螺栓拧紧的数据无法实时监控和对应,无法确保装配的精度的一致性。

为了提升整车性能,本文结合电动汽车底盘一体化合装的尺寸控制为研究对象,对白车身、合装托盘、车体吊具以及底盘相关零件(前悬副车架、动力电池、后悬总成)的装配基准和装配公差进行分析,结合三维偏差分析软件3DCS,探索电动汽车底盘一体化合装的尺寸控制策略。具體分析如下内容:底盘一体化合装装配策略;底盘一体化合装的装配基准策略当前设计状态&制造精度合理性。

2 底盘一体化合装装配策略

2.1 合装方式介绍

2.1.1 当前底盘合装方式

AGV合装:它是通过控制台检测到输送链上车体的位置信号,调度在等待站点已载有动力电池总成、后悬总成AGV小车及载有前悬总成AGV小车按预定时间,迅速进入输送链下方,在预定区域捕获预先固定在汽车车身上的目标,保持稳定跟踪状态后,自动举升动力电池总成、后悬总成及前悬总成到预定位置,人工打开滑动平台全方位移动锁销及滑动平台旋转锁销即可开始装配。

2.1.2 计划研究的底盘一体化合装方式

一体化合装形式,相对常规的AGV合装,整体合装的托盘根据装配需求,集成了前悬、动力电池总成及后悬,借助吊具对车体的精准定位,同时举升前后悬架,选择自动打紧设备,采用M-POINT导向螺栓对底盘零部件进行自动导向拧紧,并记录拧紧数据。

为了考虑到同平台多车型的的柔性化使用情况,托盘定位后悬的整个部分做成滑移可调结构。

2.2 研究的底盘一体化合装策略

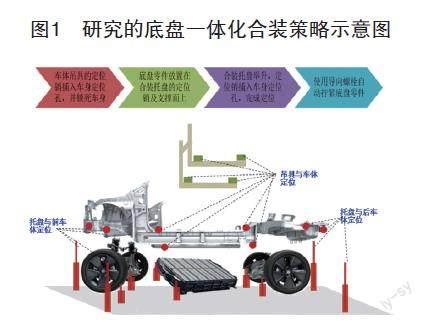

目前研究的底盘一体化合装策略为:车体吊具定位车身;底盘零件定位在合装托盘;合装托盘举升定位至车身;使用导向螺栓阻性拧紧底盘零件。详见图1。

基于以上合装策略,底盘一体化合装研究的技术难点为:

(1)担心当前的制造水平和设计无法包容合装需求的高精度定位要求导致底盘相关零件(前悬副车架、动力电池、后悬总成)安装时出现挡孔;(2)担心当前的制造水平和设计无法满足导向套筒容差需求+/-1.0mm。

因此需要借助三维偏差分析软件3DCS进行装配定位策略&公差校核,探索适合当前现状的底盘一体化合装的尺寸控制策略。

3 3 DCS软件介绍&校核目标的设定

3.1 3DCS软件介绍

DCS-Dimensional control system(尺寸控制系统),尺寸变化分析是对装配变化进行分析和预测的过程,这种装配的变化基于装配件公差、零部件几何尺寸和定位点配置,通过DCS的功能在虚拟的环境下,对已有的三维模型进行分析,用来模拟实际装备时可能发生的尺寸匹配问题。

对于3DCS的分析首先要确定假定基本条件:

(1)所有零件是刚性的;(2)产品制造工艺过程产生的公差符合正态分布,6西格玛范围与公差范围相符,均值在中间;(3)仿真次数假定5000台份(制造模拟次数);(4)使用的数学原理为蒙特卡洛模拟法。

3.2 底盘一体化合装装配基准策略

3.2.1 底盘件装配托盘的装配基准策略

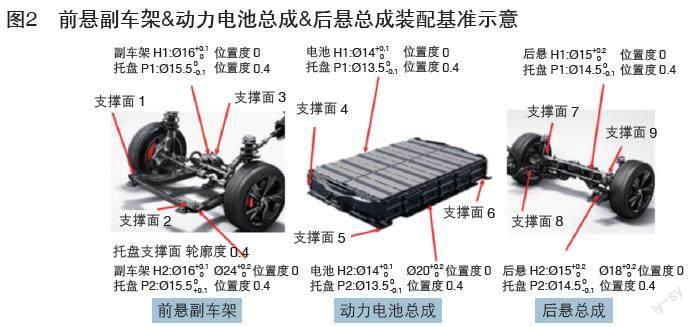

底盘零件前悬副车架、动力电池总成、后悬总成均通过三个支撑面,两个Hole-Pin的装配定位策略装配至合装托盘上,详细信息可见图2。

3.2.2 托盘装配至车身的装配基准策略

由于在实际制造中,托盘装配至车身前端定位孔要求不能被其他装配件遮挡,因此前端的定位孔有2种装配基准策略。

方案1:车身主定位孔H1 ?20(0~0.1),位置度0,X向车身坐标约500mm,副定位孔H2长圆孔20(0~0.1)*21(0~0.2),车身与托盘定位面轮廓度3.0;对应托盘主定位销P1&P2 ?19.5(-0.1~0),位置度0.4,托盘定位面轮廓度0.4。

方案2:车身主定位孔H1 ?20(0~0.1),位置度0,X向车身坐标约1400mm,副定位孔H2长圆孔20(0~0.1)*21(0~0.2),车身与托盘定位面轮廓度3.0;对应托盘主定位销P1&P2 ?19.5(-0.1~0),位置度0.4,托盘定位面轮廓度0.4。

方案1与方案2的区别在于仅主定位孔X向车身坐标差异约900mm,其他支撑面与孔销配合装配信息均不发生变化。

3.2.3 校核目标

三维偏差分析软件3DCS校核的目标如下:

(1)基于托盘定位车身方案1校核前悬副车架、动力电池、后悬总成安装孔设计需求容差。

——对比业内合装和当前精度校核测点1~6位置的底盘零件与车身安装螺母孔挡孔概率和需求的设计容差

测点1~2为前悬副车架与车身装配孔,孔径?20装配车身M14螺母孔;

测点3~4为动力电池与车身装配孔,孔径?15装配车身M10螺母孔;

测点5~6为后悬总装与车身装配孔,孔径?20装配车身M14螺母孔;

前悬副车架&动力电池安装过孔尺寸公差0~+0.2,位置度1.5mm,后悬总成安装过孔尺寸公差0~+0.2,位置度3.0mm,对应车身安装螺母孔位置度2.4mm。

(2)基于托盘定位车身方案1校核托盘导向套筒容差。

——对比不同车身精度下校核测点1~6位置托盘套筒与车身安装螺母孔需求的设计容差。

(3)对比托盘定位车身方案1和2对测点1~6位置托盘套筒与车身安装螺母孔挡孔概率的影响。

4 基于3DCS软件校核结果的对比

4.1 底盘零件与车身安装螺母孔挡孔概率和需求的设计容差对比结果

在3DCS软件中按照上文装配基准策略&校核目标的孔位大小以及位置信息装配计算5000次的校核结果如下图3:

位置1展示的是基于当前制造精度下的底盘各零件测点1~6的挡孔的超差概率示意;位置2展示的是后悬总成的5号测量孔挡孔的敏感因子排序,其中后悬自身孔5位置度3.0占据了49.34%的影响,白车身安装孔位置2.4占据了30.82%的影响。

经汇总3DCS偏差分析虚拟校核的结果,对比在业内合装和当前的制造精度下,基于3DCS软件模拟计算的挡孔概率和需求容差信息详见下表1;其中蓝色字体的是业内合装较好的制造精度信息,红色字体是当前的制造水平。

从以上对比结果中可以得出以下结论:

(1)前悬副车架装配至车身不挡孔的设计容差需求为>2.42mm;动力电池装配至车身不挡孔的设计容差需求为>2.18mm;后悬总成装配至车身不挡孔的设计容差需求为>2.67mm。

(2)当前设计的前悬副车架、动力电池、后悬总成安装孔孔径大小和位置度满足校核需求。

4.2 托盘导向套筒容差校核结果对比

根据业内合裝和当前的制造水平,通过校核11种排列组合(主要针对车身主定位位置度,车身安装孔位置度),校核结果对比如下表2。

从表2校核结果对比中,可以得出如下结论:

如果要满足导向套筒容差+/-1,SGMW的车身制造精度必须要提高,其中托盘与车身的主定位精度位置度为0mm,副定位位置精度为0.5mm,车身上底盘零件的安装螺母位置度精度需要提升至位置度1.0mm。

4.3 托盘定位至车身方案1和2对导向套筒容差影响对比

受到装配无遮挡的设计要求,上文介绍托盘定位到车身有2种定位方案,且底盘一体化合装自动打紧的导向螺栓的要求的容差设计为+/-1.0mm。

在此前提下2种方案车身上托盘定位孔位置度分别为0mm和1.0mm时的3DCS虚拟偏差案分析校核的结果详细信息如下表3。

从表3结果对比上看,可以得出如下结论:

(1)方案2在定位套筒要求设计容差+/-1.0mm的前提下,挡孔概率要低于方案1。即托盘在车身的定位方案选择方案2更利于底盘一体化合装方案。

(2)从3DCS虚拟偏差分析模拟得出对导向套筒容差+/-1.0mm影响挡孔的最大敏感因子为车身上的安装螺母位置度2.4mm。

5 结论

本文以基于3DCS软件对底盘一体化合装的尺寸控制要求进行模拟分析,得出了前悬副车架、动力电池、后悬总成安装需求的设计容差和制造公差要求,对比分析了托盘在车身上2种定位方案的优劣,给出能实现底盘一体化合装的具体优化方向。

(1)前悬副车架装配至车身不挡孔的设计容差需求为>2.42mm;动力电池装配至车身不挡孔的设计容差需求为>2.18mm;后悬总成装配至车身不挡孔的设计容差需求为>2.67mm。(2)底盘一体化安装的实现需要保证车身上底盘零件的安装螺母位置度高于1.5mm。(3)托盘在车身上的主定位选择靠后端对动力电池、后悬总成的导向套筒的安装更有利。

本文在提高电动汽车实现总装底盘一体化合装的自动化研究上做了较为充分的虚拟验证,在节省产品设计周期的前提下,尽量减少了产品设计更改的次数,提高了产品设计的合理性;在降低制造成本的前提下,优化了制造工艺控制参数,避免盲目投入成本。

本文内容均为理论设计虚拟模拟研究,后续会继续跟进确认在实际制造中与以上结论的吻合度,从而更完善的实现理论与实际制造的相互印证。

参考文献:

[1]李向兵,余建刚,李斌超.底盘合装技术在汽车装配车间中的应用[J].AI汽车制造业 工艺与装配,2019-10/11:60-62.

[2]张云振,令海强,封旋,等.电动汽车底盘一体化控制技术的发展研究[J].科学技术创新,2018.25:153-154.

[3]李建松,周立敏,王松虎,等.关于总装车间底盘合装的研究[J].AI汽车制造业2015-24:34-37.