精益思想在汽车装配产线中的应用

2023-10-24叶至东

叶至东

摘 要:本文简要介绍了精益生产思想,给出了看板管理精益优化工具,以N公司装配产线为视角,分析其现存的生产不足:工人生产经验较少、生产效率低下、产品质量不均;探索了以精益思想改善N车辆装配产线的对策:加强资源管理、优化装配产线、加强质量管理,以此发展精益思想功能,完善装配产线的管理方案,促进汽车生产行业有序发展。

关键词:装配 看板管理 精益思想

1 引言

国内制造单位需有效整合优势资源,妥善更新管理体系,尝试从“时间”、“质量”、“成本”等多个层面,全面激活竞争潜能,以期打造出生产高效性、产品高质量的装配产线,顺应产品质量要求。在实践管理期间,以精益思想为出发点,探究实例单位生产管理的潜在问题,给出相应的改善方案,以增强生产管控的全面性,获取相应的生产竞争力,具有较高的研究价值。

2 精益生产概述

制造生产流程较多,极易出现质量管控问题。融合精益生产思想后,可细分生产流程,从具体生产要素入手,找出改善路径,尽量消除生产缺陷。精益生产思想,是要消除各类无价值的行为,以此增大利润空间。精益生产思想中,梳理出多种具有浪费性的生产行为,具体如下。一,过量生产,产品剩余。二,生产周期较长,会流失较多的交易机会。三,加工流程冗余,增加生产资源的消耗量。四,冗余搬运,消耗较多的人力、仓库存储资源。精益生产思想,是以生产标准为指导,全生产流程为质控方向,采取各小组协调生产形式,合理并行推进生产任务,高效完成生产[1]。

2.1 看板管理

一,缺陷产品不出厂。当产品中出现质量缺陷时,不可进行出厂处理,需进行质量修复。二,生产客户需求型产品。减少通用产品的制造,以客戶需求为导向,侧重于订单生产形式,以此控制库存积压量。三,控制生产数量。参照订单的数量要求,如数完成生产任务。四,质量均等生产。生产的产品,应保证质量均等。使用相同的生产标准,进行生产管控,降低产品质量的差异性。五,看板跟进。利用看板,合理调整生产任务。

3 N车辆装配产线的现状

3.1 N单位概况

N单位的主营业务是以汽车生产为主,含有前期产品设计、中期车辆生产、成品性能测试、批量成品运输、车辆运维等多个环节,生产流程完整。N单位的生产装配线,是价值创造的主要环节,更是精益管理的主体。依据订单内容,妥善规划生产任务,加强各部门生产协同性,高效完成装配生产活动[2]。

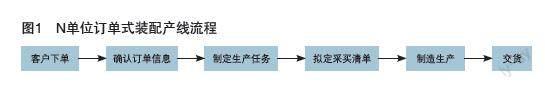

3.2 装配产线流程

N单位的装配产线中,以客户订单为指导,拥有明确的产品定位、生产流程,尚需采买生产资料,拟定生产周期。生产订单形成后,由专人与客户确认各项生产信息,包括产品类型、车辆规格、生产数量、提货时间等。信息确认完成时,由采买、生产各个部门,拟定采买物资清单,制定生产任务。N公司的装配订单中,每笔订单的生产数量不多,每个车辆价值较高,各款车型的生产任务有一定差异性。以产品质量为管理方向,保证如期完成生产任务。如图1所示,是N单位订单导向的装配产线流程图。

3.3 装配产线的现存不足

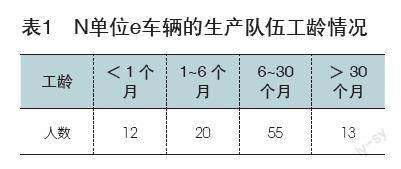

3.3.1 人员生产经验较少

e款车辆的装配线共有两条,共设100名生产员,有52%的生产员入职时间不足6个月,工龄大于30个月一级工长仅有13人,占比较低。较多的生产实习生、生产新人,极易增加装配产线的操作失误性,相应形成较高的生产成本。如表所示,是N单位e车辆的生产队伍工龄情况。

3.3.2 生产速度较低

e款车辆的生产任务,各站点设计了特定的装配时间,力争每小时完成n台车辆的装配任务。然而,在生产实践中,在新人较多、操作指导、设备未跟进养护等各类因素的共同作用下,每小时仅能完成50%n台车辆的装配任务,由此出现生产效能低下的问题。为保证e款车辆的装配秩序,采取增加人数、加班装配等措施[3]。

3.3.3 产品质量不均

如表2所示,是N单位近几年的e款车辆质量考核情况。

N单位e款车辆的质量达标预期值为98%,近几年的生产质量并未达到预期标准,存在多种原因,具体如下。一,装配集成问题。e款车辆采取装配生产形式,装配操作时,存在装配不到位、现场检查不及时等情况,由此出现装配质量问题。二,生产流程问题。e款车辆生产流程中,生产管控不到位,出现了重复生产情况,增加了生产报废、修复的工作量。三,生产制度问题。e款车辆装配期间,并未严格依照图纸按序制定装配次序,增加装配操作的自由性,出现多种装配问题。

4 以精益思想改善N车辆装配产线的对策

4.1 加强资源管理,强化工人能力

4.1.1 善用精益工具

以精益思想加强生产资源管理,营建优质的生产条件。引入看板管理方法,缩短新人熟悉装配产线的用时,加强各装配产线的联动性。N单位创建精益物资管理体系时,以消除浪费为目标,争取获得较高的生产收益。以质量生产为前提,进行持续改进与优化。以看板管理为指导,创建高效能的物料取存平台,加强机械养护,保持各项装配生产平衡快进,以此缩短生产用时,增加单小时装配产量。在生产期间,利用灯光警示、异常暂停的方式,及时指出装配产线的异常问题。加强人员技能管理,针对出现较多的失误问题,每日例会进行讨论,让新人自主找出改善方法,加深新人对装配技能的印象。e款车辆的装配产线,全面消除浪费问题,融合持续更新、有效优化的措施,保证装配产线处于高效运行状态,力争达到80台/h的装配目标,高效完成装配生产[4]。

4.1.2 明确各岗分工

装配生产线上,明确各岗的管理任务。一,管理者,参与精益改善工作。二,生产员,是结合装配数据,反馈装配效率。三,工程部,去除冗余生产项目,简化生产流程。四,人资部,周期性制定学习计划,结合各位新人的能力优势,进行岗位调整。五,设备组员,需分析装配设备的运行情况,给出必要的养护、功能升级等方面。六,物资管理,进行仓库资源调配,保证生产物资的充足性。各岗位人员,明确工作任务,全面发展高效装配体系。

4.1.3 控制人员流动问题

一,创建e款车辆装配的人才技能需求,以胜任力视角,选配人员,控制装配产线人数,确保人员具备“专业精”、“能力强”、“经验足”的特点。二,设定双向交流模式。N公司可采取有效的技能考核活动,从人员装配能力、设备管理、材料调配各个方面,客观给出考核结果,如实评价员工能力。周期性开展人员交流工作,获取员工的岗位期望、职业发展需求,给予相应的支持,以此控制人员流动量。三,建立人才竞争机制。每半年进行一次工作评价,采取职称评级形式,结合工作表现,给予员工职称,树立员工在岗归属感。比如,“一级工长”,是指工期大于30个月,产品缺陷问题较少、装配质量较为平稳的员工。“二级工长”,是指工期大于15个月、产品缺陷问题能够控制在1%、装配质量问题未超过0.5%的员工。

4.1.4 精益人才管理效果

融合精益生产工具后,2022年初检查e款装配产线时,共检查生产任务1420项,达到生产要求的比例为99.21%,相比2021年的97.67提升了1.54%。未达到装配质量要求的11项作业中,有3次属于人为操作失误,有5次是设备性能欠佳,有1次是物料质量问题,剩余2次是装配方案不当。结合各类生产问题,制定具有针对性的人才技能更新方案,以此逐步强化N单位新人的装配生产能力。

4.2 去冗化简,优化装配产线

4.2.1 设计精益型装配目标

设定精益生产目标,去冗化简,提升装配产线的优化性。一,安全装配目标“零事故”。此生产目标,旨在保证全环节装配产线无生产事故,全程装配安全进行。二,缺陷装配目标“1%”。1%的质控目标,要求装配产线每100台车辆,最多允许出现1台装配缺陷问题,以此加强装配质量的控制效果。三,库存目标“0.5%”。设定0.5%的库存目标,是指在装配生产期间,快速送出成品车辆,每200台车辆最多允许1台产品滞留,以此提高库存运转能力。四,装配效率目标“2倍”。结合当前e款车辆50%n的生产速度,尝试提速2倍量,单小时完成n台的装配量,契合于e款车辆的前期生产目标。五,装配周期目标“88%”。初期80台/h的生产效率,预计使用T装配周期。在n台/h的生产速度下,尝试在88%T之前完成装配任务,缩短装配用时。六,能耗目标“<90%”。假设装配生产允许的材耗量为G,能耗控制目标是不超过90%G,以此达到节能装配的管控效果。创建精益管理小组,致力于探究装配产线的各类问题,尝试从装配、设备、物资等多个方面,给出装配产线的优化路径。

4.2.2 优化作业文件

(1)变更装配节拍。在e款车辆需求量发生变化时,N单位的生产节拍需相应给出改变策略。参照精益改善目标,工程部门预计订单所需的装配时间,物料部门进行采买规划,技术部门给出具体装配方案。当增加e款系统车型时,明确新的装配方案,给出具体的装配操作方法。比如,手动挡车型,技术部门应从“机构装配”、“踏板”等各个视角,变更装配方案,给出具体的装配参数。此装配生产的节拍参数约为360s。

(2)优化作业方案。装配任务共有18个流程,装配工序有:“手动阀”、“继动阀”等。明确各工位位置,给出具体的工序时间,设定装配警报线。此款车辆生产共需18人组成一个装配产线。前期设计时,預测e款新型车辆的装配用时为4480s,18个装配工序,每个工序360s,生产效率为4470/(360×18)=66.91%。经过精益装配优化,合并冗余工位2个,生产线保留16人,步行节拍变更为335s,则优化后的生产效率为4470/(335×16)=83.40%,由此发现:经过精益改善后,装配效率明显提高了16.49%。

(3)优化仓储管理。N单位之前的物料管理工作,表现出货物存储秩序不佳、库存数据与实际情况不符,库存信息时效性较低等问题。引入电子物料管理平台,联合RFID技术,全面动态扫描物料信息,实时更新物料数量、存储状态等内容。智能物料管理工具引入后,e款车辆的单次物料配备时间,从88分钟优化至45分钟,备料能力明显增强。同时,智能技术的引入,优化了5个备料人员的用工成本。从时效性、备料成本经济方面,均有精益优化效果。

4.3 加强管理,保持质量均等性

4.3.1 全员运维机制

一,全环节的技术指导。要求全员参加技术学习活动,明确自身的装配任务。二,加强装配体系的运维管理。以装配设备为主体,有效落实清灰、清洁、养护各项工作,保持装配设备运行的高效性。严控故障问题。三,使用信号提示、声光警报的联合形式,动态反馈装配产线的设备情况,及时排除故障问题,有效控制人为失误问题。四,缩短装配用时。给出有效的装配改进方案,去繁化简,提升装配流程的精简性,有效控制装配用时。五,制定多级装配产线的养护机制。初级为“自主运维”,及时更换磨损部件,防止问题恶化。二级为“预测故障”,在线监测装配产线的故障风险,及时消除风险。三级为“运维防范”,针对可能出现的故障问题,制定有效的防范措施,有效防控故障形成。组织人员学习各项运维内容,要求全员明确装配线各处的故障表现,设定多个日检项目,报告检查结果,塑造全员装配线的认识能力[5]。

4.3.2 全面监督装配产线

一,e款车辆的生产监督者,应明确装配生产各项要点,针对操作不规范的情况,给出正确指导。二,制定周期性的监督方案,全面掌握一线装配情况。班组长需依照精益装配方案,每天进行两次产品质量质量,每星期全部工位质检一次。如果存在装配质量风险,标记风险位置。在风险消除后,增加检查次数,从根源处消除隐患。车间生产时,每月考核各岗位人员技能一次,全面检查一线装配生产情况。三,点检制度。设定车间装配的负责人,全面检查装配操作人员,排查操作员装配生产的失误问题。比如,装配次序不当,-0.5分;装配方法不当,-1分;装配地点不规范,-0.5分;未落实自检、联检各项工作,-0.5分。

4.4 精益改善效果

N公司经过精益改善后,e款车辆的装配能力,从8.81万台/月增加至9.79万台/月,每月装配时间从26天减少至24天,装配产线人员从36人优化至32人,备料科人员减少5人,每小时产能提高16%。

5 结语

综上所述,积极利用精益思想,结合N单位e款车辆的装配生产实况,从人员、流程、管理三个方面,给出可行的精益方案。精益管理融合后,人员装配质量达标率增长至99.21%,装配速度增长了16.49%。由此发现:e款车辆精益管控后,质量达标性、装配速度均有明显提高,充分展现出精益管理融合车辆装配产线的积极作用。

参考文献:

[1]黄成. 基于精益思想的H公司生产流程优化研究[D].天津财经大学,2021:22-24.

[2]于博.精益思想在财务管理中的应用[J].现代商业,2020(36):172-174.

[3]柴张盟.精益思想在装备制造企业工艺管理中的应用[J].企业改革与管理,2019(15):27+29.

[4]范芳芳.基于精益思想的生产与运作管理教学实践研究[J].教育现代化,2018,5(49):302-305.

[5]郑涛.浅谈精益思想在生产组织管理中的应用[J].经贸实践,2017(11):211.