基于多级前馈与周期梯度寻优的烧结混合料水分控制方法

2023-10-24王瑞林李自成肖高兴张先玲

王瑞林,李自成,熊 涛,肖高兴,张先玲

(1.武汉工程大学 电气信息学院,湖北 武汉 430205;2.南京钢铁股份有限公司 炼铁事业部,江苏 南京 210044)

烧结矿生产过程包括配料、加水混合、布料、点火烧结、破碎冷却和筛分等工序[1]。加水混合过程是其重要步骤,适宜的混合料水分可以使混合料达到最高成球率以及最大的料层透气性[2],其控制精度会直接或间接影响烧结矿的成品率与质量[3]。烧结混合料水分自动控制一直是国内外相关学者研究和实现的目标,如:聂慧远[4]通过分析自动加水控制的难点,考虑典型亲水、疏水原料下料波动对水分控制的影响,固定一混加水量且仅在二次混合采用多变量融合算法控制混合料水分;谭奇兵等[5]设计了混合料水分串级控制结构,在内外环皆采用PID控制器实现物料水分自动调节;李庭贵等[6]针对传统PID控制在固定参数下难以保证系统性能的缺陷,结合模糊控制思想采用模糊推理方式自整定PID控制参数;SINGH等[7]利用机器学习与遗传算法得到混合料水分率等关键参数最优解;刘伟东[8]应用神经网络PID控制器和神经网络辨识器及Smith预估补偿器建立烧结混合料加水自动控制模型,并运用Simulink进行仿真研究。上述烧结混合料水分控制一般采用传统的PID控制方法或加入一些现代控制方法,但其主要基于理论与仿真分析进行研究,而如何从工业应用实现的角度,针对加水混合工艺设计出有效的控制方法是烧结行业亟须解决的问题。

因加水混合被控系统存在大滞后性、非线性、检测精度低、多变量干扰及数据波动等控制难点,同时考虑到工况复杂程度与安全成本因素,国内大多数烧结厂仍采用远程手动控制加水量[9],但在实际连续生产过程中由于操作工劳动强度大和不同的操作习惯,成品烧结矿的质量参差不齐[10]。为解决上述问题,本文提出一种多级前馈联合周期梯度寻优控制策略用于烧结混合料的水分控制,以过程控制关键参数为依据,应用BP神经网络模型预测烧结混合料的最优水分值,并用来指导目标水分值的设定;在停机、开车和不同控制模式切换时预留前一状态参数,将其作为下一运行状态的初始控制参数,保证连续生产并实现加水混合全过程自动化控制;最后,通过Simulink仿真及实际运行效果验证上述控制策略的有效性。

1 加水混合工艺与特点

1.1 烧结原料加水混合制粒工艺

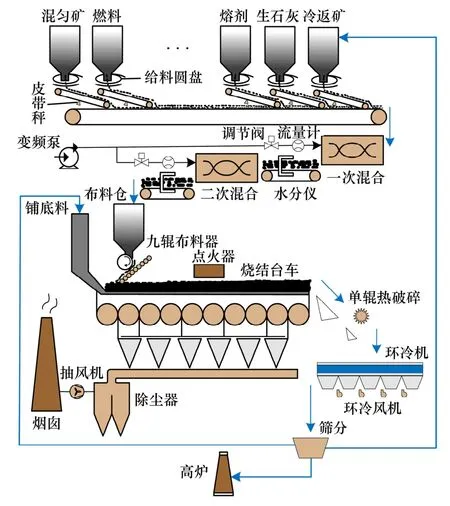

烧结生产工艺流程如图1所示,其加水混合工艺普遍采用两段混合方式。由图1可见,在配料仓出口处给料圆盘设定下料速度后,混匀矿、燃料、熔剂、除尘灰、生石灰、返矿等原料先经过小皮带称重后汇入大皮带,再进行两段加水混合,出混料机后采用水分仪检测混合料水分率[11]。一次混合是使混合料快速润湿混匀、生石灰消化,混合时间为2~3 min,加水量占比约为80%;二次混合除继续混匀润湿外,其主要目的是制粒,混合时间更长(一般需要4~5 min),加水量占比为20%左右。经两次加水混合后,水分率与粒度都适宜的混合料进行后续的布料、烧结等工序。

图1 烧结生产工艺流程Fig.1 Sintering production process

1.2 加水混合过程的主要特点

1.2.1 大滞后性

烧结原料在配混过程中有明显的滞后特性,主要体现在3个方面:①原料下料滞后,因配料仓在混料机前方呈“一”字排列,各原料下料称重后运输至混料机内的时间不同;②水分检测滞后,混料机的惯性特性使得在同一时刻加水混合与被水分仪检测的混合料不是同一段物料,混合料自进入混料机加水混合到最终被水分仪检测,整个过程耗时3~5 min;③执行机构滞后,烧结用水一般为含有杂质且温度较高的厂内冷却循环水,传统加水流量采用电动调节阀控制,响应周期较长且长期使用易结垢堵塞,因此国内烧结厂陆续改用变频控制,水量调节时间得到大幅缩短。

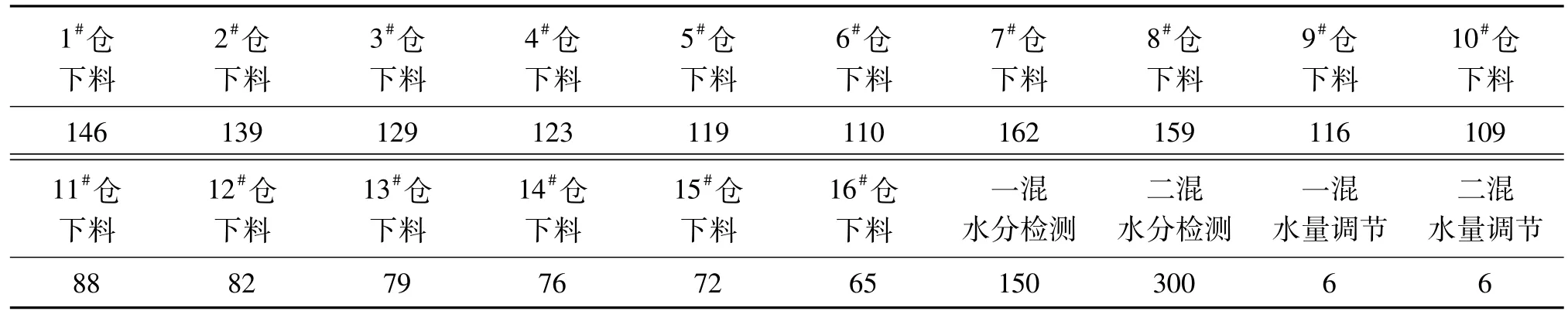

现场实测国内某钢铁厂5号烧结机实际生产中各原料称重后到达一混入口处、混合料加水混合后水分检测和现场执行机构的滞后时间如表1所示。

表1 加水混合工艺各部分实测滞后时间Table 1 Themeasured lag time of each part of water m ixing process s

1.2.2 多参数的动态变化与强关联性

实际生产过程中,存在原料质地分布、检测仪器灵敏度、水压、外界环境干扰等因素,在人为调度调整阶段或工况稳定阶段,各过程参数如原料下料量、水分率、加水量处于幅度大小不一的动态变化中,因配料系统同时参与下料的料仓多达十几台甚至二十多台,进入混料机总进料量的波动不可忽视,而下料量的波动会引起加水量以及混合后物料含水率的变化。

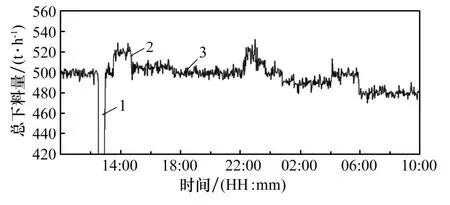

国内某钢铁厂5号烧结机某日24 h实际生产中总下料量的变化情况如图2所示,数据采样周期为3 min。由图2可见:在连续生产过程中,总下料量一直处于动态变化中,在人为调度阶段,波动明显,其范围约为20 t/h;在工况稳定阶段,波动幅度为目标值上下6 t/h以内,且不定期出现停机停料现象。上述两类特点也是实现烧结混合料水分自动控制的主要难点,本文对此有针对性地提出一种自动优化控制策略。

图2 不同运行阶段下总下料量的波动情况Fig.2 Fluctuation of total feed quantity at different running stages

2 烧结混合料水分优化控制策略

2.1 多级前馈控制

前馈控制主要解决配料系统下料波动、下料滞后以及一混水分偏离问题,根据一、二次加水混合运行条件,采用不同前馈控制方法,当下料量变化与水分值偏离时对加水量进行快速粗调整。

2.1.1 一混下料延时跟踪与波动处理

同一生产线上每一段料的称重与加水混合时间不一致,需对各料仓下的皮带秤称重值(wti,t/h)做延时对正处理[12],延时时间为各原料经皮带秤称重后运输至一次混料机入口处的时间(Ti,s),根据各料种对水的吸收特性与人工长期工作经验得到各原料加水系数(φi),得到n台料仓出料时一混当前时刻加水量:

式中:h1(t)为一混当前时刻加水量,t/h;t表示当前时间,s;i为料仓编号。

考虑到各原料下料量动态变化,若将h1(t)直接作为一混前馈加水量,则调整次数过于频繁,这不仅增加误调整概率使系统震荡,还会缩短硬件使用寿命。理想调整状态是当工况稳定且下料波动幅度较小时不做调整;当生产调度人工主动干预时及时调整。设下一时刻一混前馈加水量:

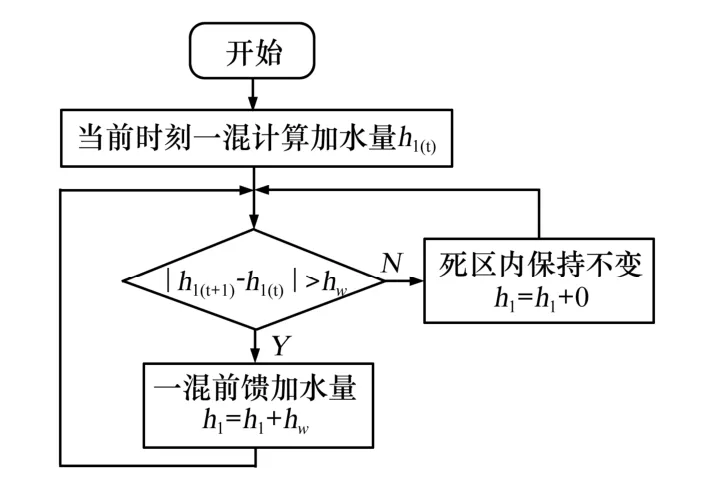

参考工况稳定时下料波动最大幅值,并利用式(1)计算出对应的加水量阈值(hω),当加水量变化值Δh=h1(t+1)-h1(t)超过阈值时,即当|Δh|>hω时,则将hω累加并作为一混前馈加水量h1。计算流程如图3所示。

图3 一混前馈加水量波动处理流程Fig.3 Flow chart of wave treatment of first m ixed feedforward water

2.1.2 二混补偿式调节

若原料经一次加水混合后的水分值偏离目标水分值,则在二次混合时对加水量进行补偿式调整。因此,可根据一次混合后混合料重量与水分偏离程度计算二混加水量:

式中:mb1为一混目标水分,%;mTm1为延时处理的一混后物料水分,%,延时时间为物料从水分仪检测点运输至二混入口处的时间Tm,s;wTwb为延时处理的一混后料重,t/h。

同理,因实测水分值的波动,需对二混前馈加水量进行超阈值处理得到二混加水前馈加水量h2。除以上两种前馈调整外,当目标水分更改时,可以根据经验对加水量做预处理,以达到提前调整的目的,那么多级前馈控制模型可用下式表示。

式中:Qi为前馈加水控制量,t/h;Δmbi为目标水分变化量,%;ηi为经验折算系数;i为1、2。

2.2 周期梯度寻优

加水混合过程存在水分检测滞后与执行机构响应滞后问题,而常规串级PID控制无法解决此类难题。因此,本文在前馈粗调整的基础上,提出一种周期梯度寻优控制策略,对加水量进行微调,以满足控制精度要求,控制结构如图4所示。

图4 周期梯度寻优控制策略的控制结构Fig.4 Control structure of periodic gradient optim ization control strategy

图5 最优水分率神经网络预测模型Fig.5 Neural network prediction model of optimalmoisture rate

烧结混合料水分控制系统采用多级前馈与双闭环复合控制策略,其在闭环结构中内环使用PID控制器消除流量波动与执行机构时滞问题,外环主控制器采用周期梯度寻优控制算法,其主要控制思想用数学表示如下。

式中:Ψ为实测水分偏离目标水分所对应梯度区间的加水修正量,t/h;为实测水分平均值,%;mb为目标水分值,%;T为周期调节时间,s。

此算法以目标水分为中心设置多个等幅度梯度区间并以其相对中心点的距离固定一个加水修正量,将水分检测滞后时间T作为实测水分平均值的采样周期,周期累加偏离目标中心点梯度对应的加水修正量Ψ作为闭环调整量Y,直至实测水分率达到控制精度要求则得到最优加水量。

2.3 最优目标水分预测

不同的配矿结构条件下,适宜烧结过程的混合料水分各不相同,增加粗颗粒铁料配比会使适宜的水分降低;增加粉状铁料配比会使适宜的水分增高[13]。而水分率的高低直接影响透气性的好坏,目标水分率的设定一般由人工凭经验设定,具有一定盲目性。因此考虑结合料层透气性等过程参数应用BP神经网络模型预测当前最优烧结混合料水分,指导目标水分率设定。

网络的输入端由点火温度、根据各风箱气体流量得到的综合透气性指数、粉状矿以及颗粒矿的配比4个参数组成。选取大量工况稳定且透气性良好时的过程参数作为网络训练样本,预测当前运行状态适合烧结的最优水分率。

2.4 全过程自动控制处理

实际烧结生产时会因故障检修等出现短暂的紧急停机现象,而整个生产线高度连锁、浑然一体,有着严格的开、停机顺序。因此开、停机过程也是人工最忙的阶段,不同阶段下配合其他工序实现全过程自动加水是急需解决的问题。

开、停车阶段主要有两个特点:①滞、空料现象,因顺停逆启的开车顺序导致传输带上出现一段空料,皮带上与混合机内等设备上滞留有未处理的原料;②前后参数一致性,短时间开、停机过程可以认为原料性质不变,并且空料段的位置与长短是一定的。基于以上特点,以混料机与相邻其后皮带机运行信号为开、停机信号,在急停时刻保留上一状态时加水量等控制参数,并实测现场滞留料段与空料段距离以及运输至混料机的时间;停机阶段停止各控制算法,使变频泵频率赋零停止加水;开机后先以保留参数作为控制参数进行加水、停水、再加水三段式加水处理,最后纳入算法控制,解决滞、空料问题,简化人工操作并实现全过程自动化。

3 Simulink仿真与实际应用分析

为验证本文控制算法可行性,结合实际生产过程在Simulink上搭建水分控制仿真模型,对比不同控制器的控制效果,并将该算法应用于某钢铁厂4#、5#烧结机的混合料水分控制,分析验证实际应用成效。

3.1 Simulink仿真对比分析

混合料水分控制过程中的影响因素众多。为保证仿真分析与设计的可靠性和准确性,在搭建仿真模型时需考虑被控对象的主要特征[14]。混料机与现场执行机构存在明显的惯性与滞后特性,鉴于FOPDT(一阶惯性加时滞模型)对高阶时滞对象有着很强的逼近能力,因此采用FOPDT对内、外环的被控对象进行拟合,该模型简化为

式中:G(s)为被控对象的传递函数;s为被控系统模型由时间域通过拉普拉斯变换得到复数域的复数自变量;K为比例系数;T为惯性时间,s;τ为滞后时间,s。

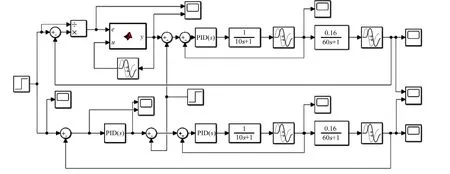

设定目标水分率为7.2%,并在运行过程中添加适当的扰动以模拟水压及原料变化带来的干扰,本文所搭建的烧结混合料水分控制仿真模型如图6所示。

图6 烧结混合料水分控制仿真对比Fig.6 Simulation comparison diagram of sintering m ixturemoisture control

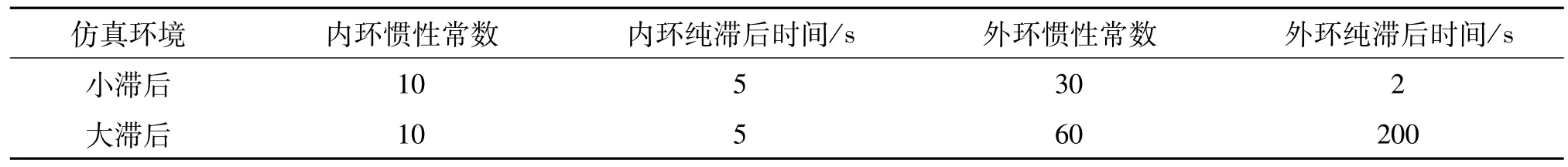

在小滞后与大滞后两种环境下,对比PID+PID控制器与周期梯度寻优+PID控制器的控制效果。仿真环境参数配置如表2所示。仿真运行结果如图7所示。

表2 不同仿真环境下参数配置Table 2 Parameter configuration in different simulation environments

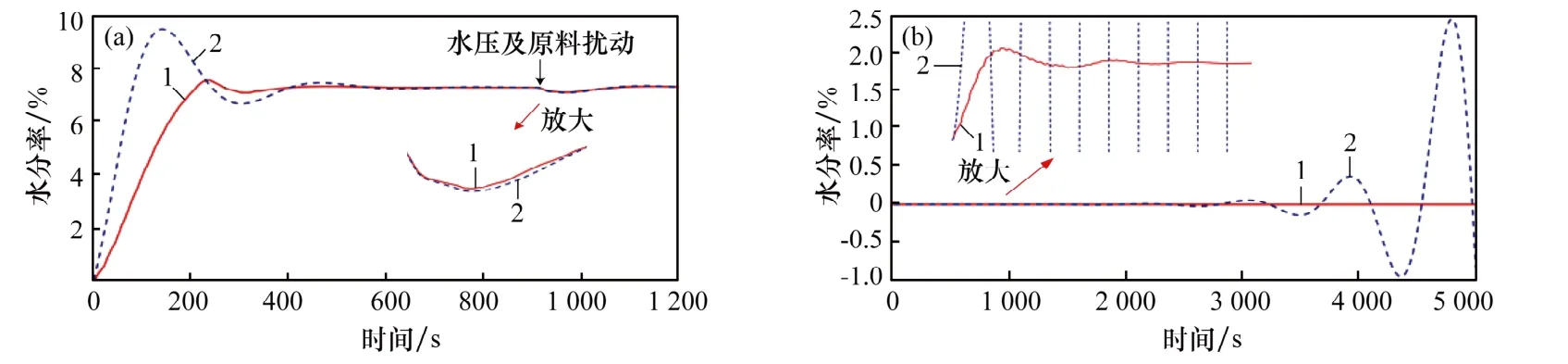

图7 小滞后和大滞后环境下不同控制器的控制效果Fig.7 Control effects of different controllers in small and big lag environment

由图7可知:小滞后环境下两种控制器都能达到稳态,而周期梯度寻优控制比PID控制具有更小的超调量,能更快消除水压等扰动因素;大滞后环境下周期梯度寻优算法依然能达到控制精度要求,PID控制则处于发散状态,且在稳定控制的情况下,本文控制器的调节时间(400 s)优于文献[2]中模糊PID控制器的调节时间(500 s),而大滞后仿真环境更符合实际生产运行条件。

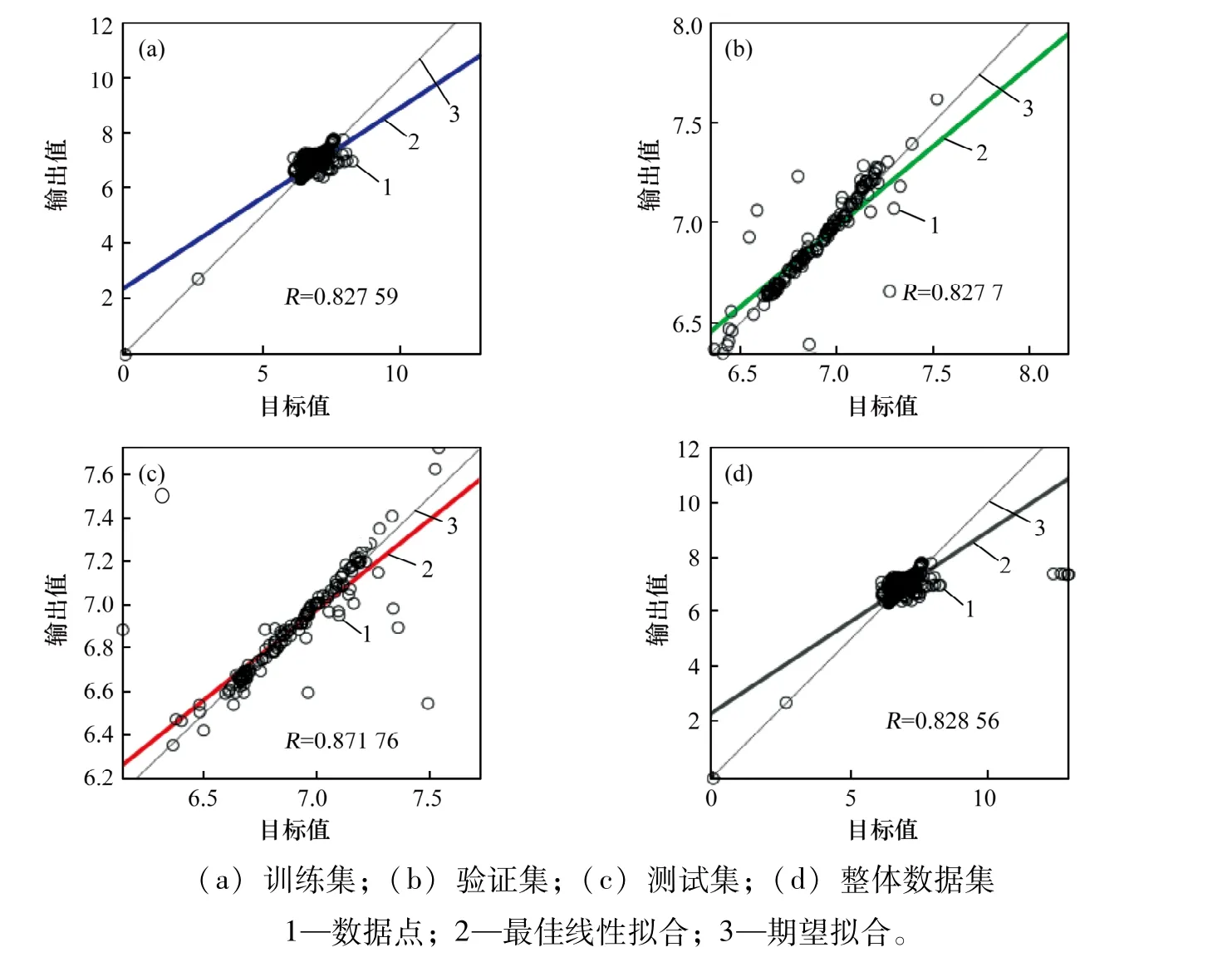

本文采用Matlab软件编写搭建混合料适宜水分的BP神经网络预测模型,设定网络训练样本为某钢铁厂5#烧结机2021年12月23日—2022年1月10日的实际生产数据,选取工况良好时的1 000组数据作为网络的训练集,并各选取150组数据作为验证集与测试集。模型预测结果如图8所示。由图8可知,训练后,该模型线性回归的拟合度在80%以上,其预测结果对目标水分设定有一定指导意义。

图8 烧结混合料适宜水分率神经网络预测的线性回归Fig.8 Linear regression diagram of suitablemoisture rate of sinter m ixture predicted by neural network

3.2 实际应用验证

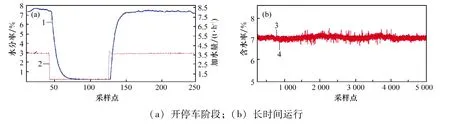

基于本文所述优化控制方法的烧结混合料水分控制系统已应用于某钢铁厂4#、5#烧结机,系统投运后,二混后水分稳定性以及烧结自动化水平显著提高。由于加水混合工序中二混后实测水分为最终控制的水分,且实际生产时常以二混后水分控制的好坏为评判依据,本文截取系统应用后某开、停机时间段以及长时间自动控制模式下二混后混合料水分控制的运行数据,该时期内二混目标水分设定值为7.2%,其控制效果分别如图9所示。由图9可知,在不同工况切换以及长时间生产运行的情况下,控制系统能识别开、停车状态及时调整加水量,并能在目标水分设定值0.3%的误差内自动控制混合料水分,满足生产需求。

图9 系统开停车阶段和长时间自动运行效果Fig.9 Effect of system startup and shutdown phase and long-term automatic operation

4 结 论

通过分析烧结混合料加水混合过程特点与实际生产需求,针对性地设计出一系列水分优化控制策略,所述方法在仿真实验中有良好的性能,由此方法所搭建的控制系统成功应用于实践。并得出如下主要结论:①针对加水混合工艺与特点,采用多级前馈控制能在过程参数变化时对加水量进行粗调整,且相比较于传统闭环控制,周期梯度寻优算法在大滞后大惯性的环境下有着更显著的控制性能;②应用BP神经网络模型预测当前最优水分率以及开、停车阶段全自动控制能大幅度降低人工劳动强度。通过仿真与工业应用验证了本文控制策略的优越性,系统投入实际生产后,显著提升了烧结自动化水平。