燃气喷吹耦合热风循环烧结的热风罩内数值模拟与结构优化

2023-10-24陈思墨李文辉周浩宇宋新义朱蓉甲

陈思墨,李文辉,周浩宇,宋新义,刘 前,朱蓉甲

(中冶长天国际工程有限责任公司 国家烧结球团装备系统工程技术研究中心,湖南 长沙 410205)

烧结是我国钢铁冶炼主要的原料加工工艺,其能耗与污染负荷分别占钢铁流程9%和45%,是钢铁工业节能减排的重点和难点[1]。随着环保政策的日趋严格,国家对钢企烧结工序的节能减排和达标排放提出了更高的要求[2]。热风烧结工艺是将掺混空气后的热废气、热空气或富氧热风通入烧结机台车上部的密封罩中提高通过料层气流温度的一种烧结方法,能减少固体燃料配比、降低热应力、提高烧结矿的成品率[3]。燃气喷吹技术是通过在烧结机台车上部的喷吹装置向烧结矿料面喷吹燃气,从而替代烧结矿中的部分固体燃料,使燃气随空气进入烧结矿内的燃烧带燃烧放热,从而强化烧结过程[4-5]。

目前,国内外的研究主要集中在热风或烟气对烧结过程的影响[6-7]。任伟等[8]通过数值模拟对循环罩的进气角度、进气口间距和底座高度对罩内流场的影响进行了分析,得到了较优的结构参数;许源等[9]对沙钢4号烧结机烟气循环系统进行了数值模拟研究,在循环罩进气口加装导流板后改善了罩内流场均匀性;杨正伟等[10]以宝钢600 m2烧结机烟气循环系统为对象,利用Fluent模拟了抬高烟气罩顶端、增加进气扩口长度和罩内导流板,改进后的气流分布有明显改善;罗云飞等[11]通过优化烟气罩内导流板结构和数量,改善了烟气的流动状态,使烟气分布更均匀,改善了烟气罩漏风状况,使A侧漏风口由漏风1.2 m3/s变为吸风2.4 m3/s;本文作者[12]针对原有热风罩结构进行了结构优化,新结构的料面热风最大速度为2.82 m/s,热风速度的方差为0.30,相比原结构分别降低了55.7%和90.8%,使得水平方向流入的热风能垂直进入料面,消除了热风偏向和低速回流问题。虽然目前有学者对热风在罩内的流动状态和流场均匀性进行了部分研究,但对燃气喷吹耦合热风循环烧结的热风罩内热风与燃气耦合的流场流动状态和均匀性的研究鲜有报道。

本文通过对燃气喷吹耦合热风循环烧结系统的研究,建立耦合燃气喷吹装置的热风罩三维仿真模型,对某烧结厂500 m2烧结机燃气喷吹耦合热风循环烧结的热风罩进行数值模拟,针对罩内热风与燃气耦合后混合气分布不均以及罩内燃气质量浓度过高的问题,优化罩内结构,使得水平方向流入的热风与燃气混合后垂直进入料面,消除热风偏向和低速回流死区,减少侧部漏风,显著降低喷嘴出口区域和料面的燃气浓度,保证燃气喷吹耦合热风循环烧结系统安全高效稳定运行。

1 热风罩模型的构建

1.1 基本假设

考虑到燃气喷吹耦合热风循环烧结的热风罩内流场仿真过程非常复杂,结合工程应用需求,在保证求解精度和反映流场规律的前提下,将单节热风循环罩作为研究对象,模型假设如下[12]:①假设烟气总管进入各支管的烟气流量均匀分配,且热风循环罩进口流场一致;②假设物料表面为烟气出口,且物料表面负压一致;③假设台车与热风循环罩侧壁存在漏风现象,且漏风处气压一致;④假设烟气内粉尘颗粒对流场没有影响;⑤因为不研究温度场,所以不考虑换热。

1.2 控制方程

选用k-epsilon湍流模型对热风循环罩内流场进行研究,其求解方程如下。

连续性方程:

式中:ρ为流体密度,kg/m3;t为时间,s;ui为流体速度,m/s;xi为流体位置,m;Sz为源项,kg/(m3·s)。

动量方程:

式中:p为压强,Pa;gi为重力加速度,m2/s;τ为应力张量,Pa;uj为流体速度,m/s;Fi为流体质量力,N。

1.3 物理模型及边界条件

热风罩总长度为24 m,台车宽度为5 m,进气口尺寸为1 500mm×800mm,燃气介质为CH4,热风含氧量为20.5%,温度为100℃,总流量最大为2.5×105Nm3/h,假设各支管平均分配,换算成支管入口速度为9.65 m/s,设置热风流速度为10 m/s。料面负压设置为-5 Pa,侧部漏风处压力设置为0 Pa。由于每节热风罩的结构相同,且左右轴对称,因此取单节热风罩结构的一半进行仿真模拟。热风罩模型中的沿台车运动方向的前后端面设置为壁面,实际相邻热风罩的前后端面为连通结构无壁面隔断。

1.4 优化方案

根据现场运行情况,原有热风罩在运行时,热风总流量过高时会导致来流风速过大,同时由于导流板导流作用有限,使得左侧进入的热风偏向右侧,左侧只有少量热风进入料面,造成罩内热风分布不均。最终使得喷吹管喷出的燃气在左侧富集,容易着火,严重影响运行安全。并且热风罩与台车侧部的密封只有一层密封板,易出现侧部漏风,吹散靠近侧部的喷嘴喷出的燃气,燃气容易逃逸,影响运行安全。

为了降低来流速度,减少侧部漏风,使得罩内流场分布均匀,系统安全稳定运行。本文将进气口变为逐渐扩张的进气口,降低进入罩内的来流速度;将只有垂直方向导流效果的导流板改为兼具垂直和水平方向导流效果的立体导流板;通过新增的整流花板和导流筒将罩内空间分隔为两部分,形成整流室和混流室,使得导流筒喷出的热风风速、风量基本一致,方向垂直料面;将单层侧密封改为多层侧部软密封,减少侧部漏风。燃气喷吹耦合热风循环烧结的单节热风罩简化后原有结构的网格模型和优化后结构的网格模型如图1所示。

图1 单节热风罩的网格模型Fig.1 M esh model of single section hot air hood

2 仿真结果与分析

2.1 原结构的罩内流场

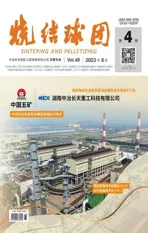

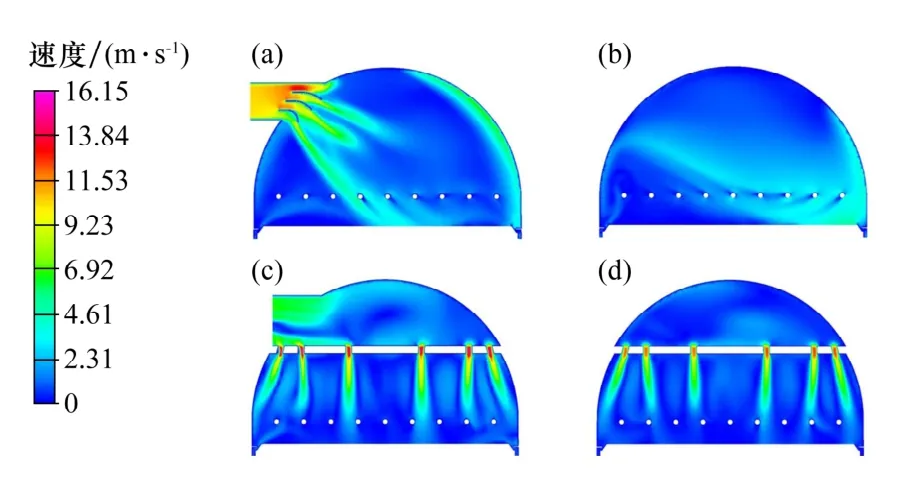

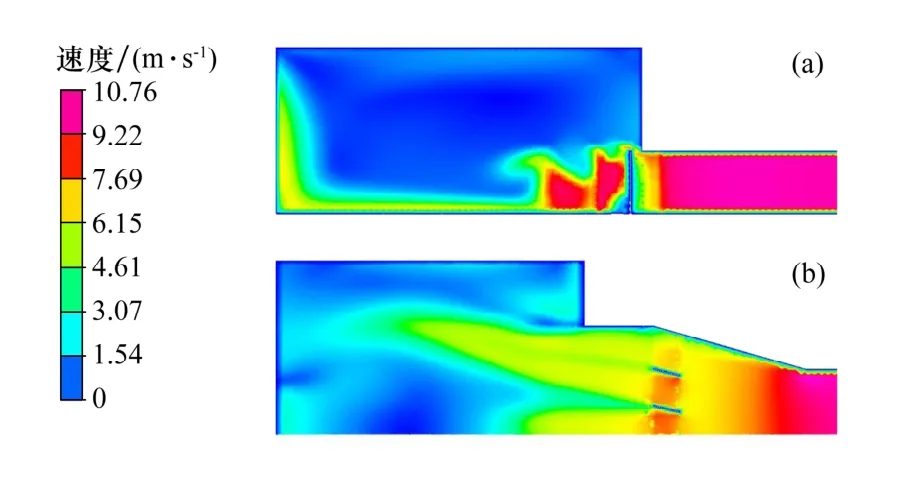

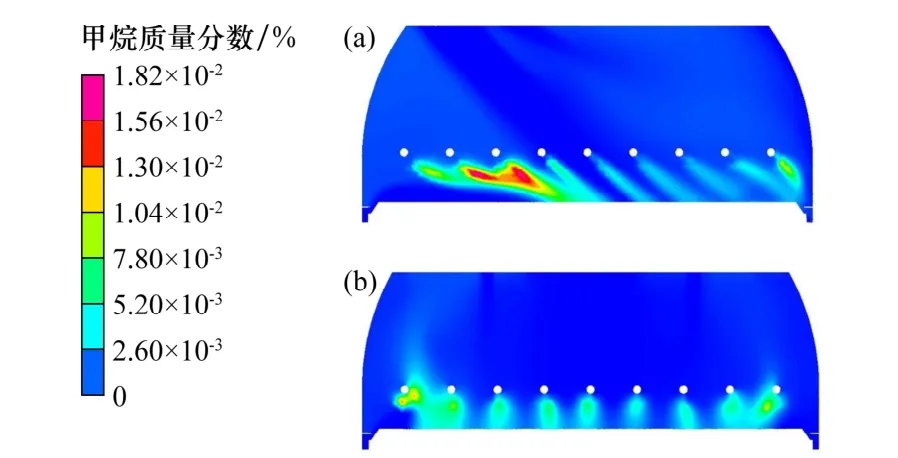

现有燃气喷吹耦合热风循环烧结的单节热风罩的两个垂直截面的速度分布如图2(a)、(b)所示,进气口水平截面的速度分布如图3(a)所示,垂直截面1的速度矢量分布如图4(a)所示,垂直截面1的CH4质量分数分布如图5(a)所示。由图2(a)和(b)、图3(a)和4(a)可以看出,部分来流热风被下部导流板导向了料面,热风速度超过了5 m/s,而其他来流热风被中上部导流板导向料面过程中部分产生回流,冲刷进气口对侧的热风罩罩体,热风速度也超过了5 m/s。冲刷进气口对侧热风罩上的热风顺着热风罩壁面向下冲击该侧燃气喷吹装置和侧部密封装置,使得热风易携带燃气从侧部漏出,造成安全隐患。并且由于下部导流板导流效果有限,导致没有热风进入靠近进气口的下部空间,形成了回流死区,易使得外界空气从该侧侧部密封装置进入热风罩内。由图5(a)可以看出,由于进气口下部侧密封装置漏风冲击燃气喷吹装置的影响,导致燃气喷吹装置喷出的燃气无法顺利喷进料面,在喷嘴出口形成高浓度燃气区域,该区域最大燃气质量分数为1.82%,料面最大燃气质量分数为0.98%,存在较高安全风险。

图2 不同垂直截面速度分布Fig.2 Velocity nephogram of different vertical sections

图3 进气口水平截面速度分布Fig.3 Velocity nephogram of horizontal section of air inlet

图4 垂直截面1的速度矢量分布Fig.4 Velocity vector nephogram of vertical section 1

图5 垂直截面1的甲烷质量分数分布Fig.5 CH 4 mass fraction nephogram of vertical section 1

2.2 优化后结构的罩内流场

优化后结构的单节热风罩的两个垂直截面的速度分布如图2(c)、(d)所示,进气口水平截面的速度分布如图3(b)所示,垂直截面1的速度矢量分布如图4(b)所示,垂直截面1的CH4质量分数分布如图5(b)所示。由图2(c)和(d)、图3(b)和4(b)可以看出,热风进入扩张的进气口后便被减速,从10 m/s的来流速度降低至6 m/s进入热风罩内。来流热风经改进的立体导流板导流后均匀扩散到整流室内,保证了进入导流筒热风的均匀性。通过整流花板与热风罩形成的整流室,使得导流筒喷出的热风风速、风量基本一致,方向垂直料面。但在靠近进气口一侧的中间导流筒的热风风量较其他导流筒少,主要是因为该处导流筒最靠近进气口,来流热风的垂直向下速度矢量相比其他位置最小,导致进入该处导流筒的热风较少。由图5(b)可以看出,虽然在喷嘴出口仍存在高浓度燃气区域,但喷嘴出口区域和料面的最大燃气质量分数分别为1.30%和0.53%,相比原结构分别降低28.57%和45.92%,提升了系统运行安全性。

2.3 优化侧部密封后的料面及侧部流场

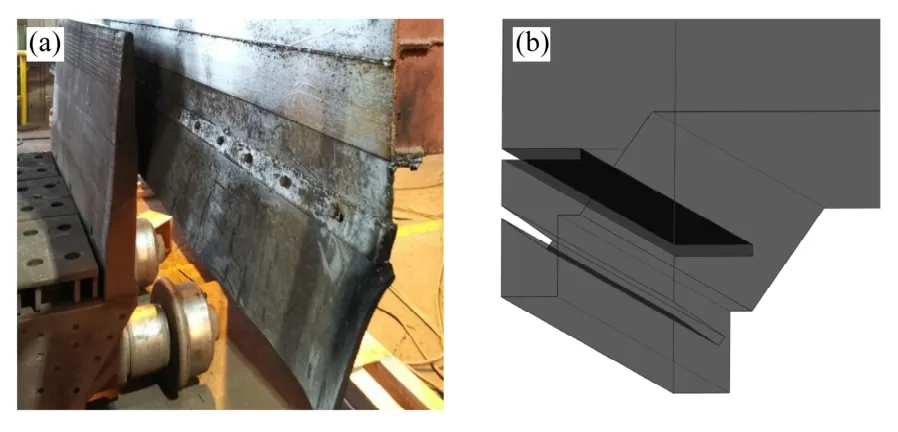

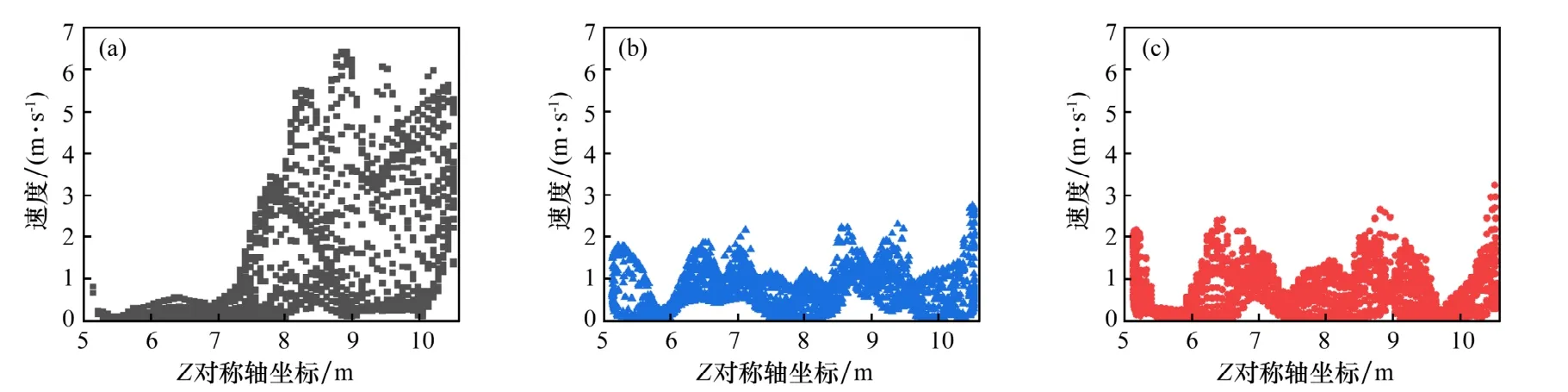

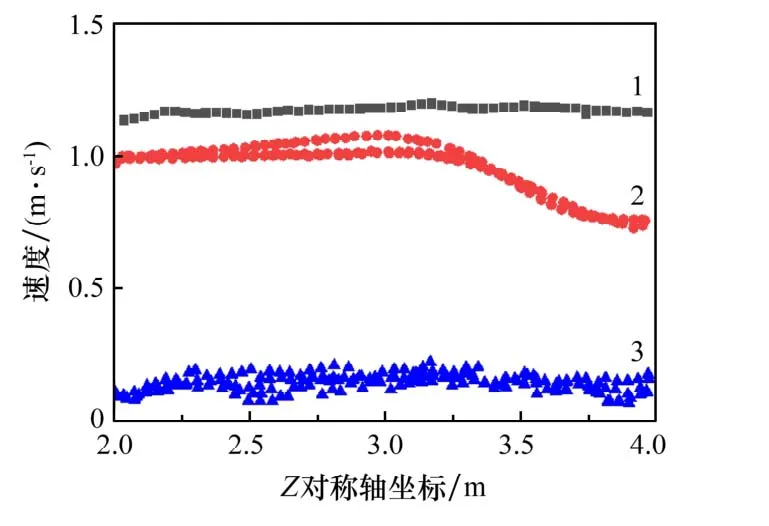

优化侧部密封后的单节热风罩的侧部密封实物和模型如图6所示,原结构、优化后结构以及优化侧部密封后的料面速度分布如图7所示,侧部密封漏风速度分布图如图8所示。

图6 优化后的侧部密封装置Fig.6 Optim ized side sealing device

图7 料面速度分布Fig.7 Velocity profile of charge level

图8 漏风速度分布Fig.8 Velocity profile of air leakage

由图7可以看出,原结构的料面风速在进气口一侧低,在远离进气口一侧高,流场分布不均,最大风速达6.42 m/s,料面风速方差达2.70。优化后结构的料面风速分布均匀,最大风速为2.72 m/s,料面风速方差为0.25,相比原结构分别降低57.63%、90.74%。在优化结构的基础上进一步优化了侧部密封机构,发现与优化后结构的料面风速分布差异不大,最大风速为2.72 m/s,料面风速方差为0.31。优化侧部密封对热风罩内整体流场分布影响有限。

由图8可以看出,原结构的侧部漏风风速平均值为1.17 m/s。优化后结构的侧部漏风风速平均值为0.96 m/s,最大值为1.07 m/s,位置为进气口中央与热风罩侧壁的中间,最小值为0.72 m/s,位置为热风罩侧壁。主要是中间位置来流热风垂直向下的速度矢量相比其他位置最小,导致进入该处导流筒的热风较少,漏风处垂直向下的热风风压较小,进入热风罩内的漏风增多,漏风速度较大。经导流板进入热风罩内的热风,从水平方向上看,一部分在进气口一侧热风罩侧壁位置回流,一部分直接流向进气口远端的热风罩侧壁,从垂直方向上看,其垂直向下的速度矢量相比其他位置最大,导致进入该处导流筒的热风较多,漏风处垂直向下的热风风压较大,进入热风罩内的漏风减小,漏风速度较小。优化侧部密封后结构的侧部漏风风速平均值为0.22 m/s,相比原结构降低了81.20%。

3 应用效果

通过仿真分析与结构优化,得到燃气喷吹耦合热风循环烧结系统的最优结构和工艺参数。将优化后的系统应用于某烧结厂2台500 m2烧结机后,未发生着火逃逸,系统安全稳定运行,当热风循环系统总管流量为2.0×105~2.5×105Nm3/h,燃气喷吹系统总管流量为350~450 Nm3/h时,喷入的CH4能替代的吨矿固体燃料消耗量为1.5~2.0 kg。

4 结 论

(1)原结构的导流板的导流效果有限,无法将速度为10 m/s的来流热风由水平方向改变为垂直向下进入料面,使得一部分来流热风冲刷进气口对侧热风罩,易携带燃气从该侧部密封装置漏出。而在靠近进气口的下部空间,由于没有热风进入,形成了回流死区,易使得外界空气进入热风罩内冲击燃气喷吹装置,阻碍喷出燃气进入料面,在喷嘴出口形成高体积浓度燃气区域,造成热风罩内流场分布不均,喷嘴出口区域和料面的最大燃气质量分数分别为1.82%和0.98%,存在较高安全风险。

(2)优化后的结构对罩内流场改善明显,10 m/s的热风进入扩张的进气口后被降低至6m/s进入热风罩内。来流热风经改进的立体导流板导流后均匀扩散至整流室,保证了进入导流筒热风的均匀性。通过整流花板将热风罩上部空间隔离形成的整流室,使得导流筒喷出的热风风速、风量基本一致,方向垂直料面。虽然在喷嘴出口仍存在高浓度燃气区域,但喷嘴出口区域和料面的最大燃气质量分数分别为1.30%和0.53%,相比原结构分别降低28.57%和45.92%,提升了系统运行安全性。

(3)原结构进入料面的最大风速为6.42m/s,料面风速方差为2.70,优化后结构的料面最大风速为2.72 m/s,料面风速方差为0.25,相比原结构分别降低57.63%、90.74%。优化后结构显著提升了整体流场分布的均匀性,而优化侧部密封对热风罩内整体流场分布影响有限,最大风速为2.72 m/s,料面风速方差为0.31。原结构和优化后结构的侧部漏风风速平均值分别为1.17 m/s和0.96 m/s,优化后结构对侧部漏风降低的影响程度较小,而优化侧部密封后结构的侧部漏风风速平均值为0.22 m/s,相比原结构降低了81.20%。所以在优化后结构的基础上进一步优化侧部密封,能在提升流场均匀性的同时,减少侧部漏风,保证燃气喷吹耦合热风循环烧结系统安全高效稳定运行。