TC4微织构表面液滴撞击特性实验研究

2023-10-24杨广峰

崔 静,白 娟,杨广峰

(中国民航大学航空工程学院,天津 300300)

1 引 言

钛及其合金材料因其具有硬度高、耐磨性好、耐腐蚀等优点,在航空、航海、生物和工业领域均有广泛的应用[1]。

超疏水现象自发现以来,国内外学者用不同方法,依照植物表面[2]、动物器官表面[3-4]和自设计纹理进行超疏水表面微织构构建。激光刻蚀[5]作为构建表面微织构的一种方法,具有简单、高效、适用于金属的加工的独特优势,被广泛应用于金属表面改性。应用于金属加工的激光器主要包括微秒激光、纳秒激光器、皮秒激光器及飞秒激光器。其中纳秒激光相较于飞秒激光和皮秒激光加工成本更低,较于微秒激光刻蚀更精确,因而被广泛关注。目前,用纳秒激光器在钛及钛合金表面刻蚀的研究集中在表面形貌成型规律、激光成型机理等方面。如郑卜祥[6]等人利用皮秒激光对钛合金的烧蚀形貌、烧蚀阈值以及激光与靶材的作用机理进行了研究。Peng Edwin[7]等人通过对激光通量以及累积脉冲数进行组合,总结了Ti表面丘状结构以及表面组织形貌的成型规律。液滴撞击是一种工业和技术应用中普遍存在的现象,涉及气、液、固的多相耦合过程。超疏水微织构表面由于其具有好的疏水性,液滴滚落过程中会促进表面清洁性、抑霜性、等。因此液滴撞击特性研究对工业技术中有重要的指导作用。如Yuan Zhicheng[8]等人通过数值模拟研究了具有润湿性梯度表面的沟槽宽度对液滴操控的影响。Songtao Hu[9]等人利用飞秒激光在钢表面构造三层分级表面来实现对液滴的分裂和旋转操控。

本文通过改变激光的扫描速度,对四组疏水性能不同的激光刻蚀钛合金微织构表面的元素含量及润湿特性进行对比,并记录不同表面的液滴撞击动态行为过程。分析了扫描速度对表面形貌、表面疏水性、液滴撞击特性的影响规律,详细论述了表面疏水性和动力学行为影响机制,期望为钛合金疏水功能性表面构建与工业应用提供参考。

2 材料及实验设计

2.1 实验材料

本文选择TC4(Ti-6Al-4V)作为加工基材。钛合金的前处理流程为:

1)用线切割机将基材切割成15 mm×15 mm×5 mm大小的试件。

2)使用全自动磨抛机(DCZ-100型)对试件进行打磨,得到粗糙度Sa小于0.53 μm的光滑表面。

3)对试件表面进行清洗,烘干后用静电胶封存备用。

2.2 实验设计

使用多参数可调节的杰普特YDFLP-C-20-M7-S-X型纳秒激光器对试件表面进行表面激光刻蚀加工,激光器入射光源的中心波长1064 nm。通过预制测试实验,确定可形成较佳钛合金烧蚀表面的激光参数范围,最终确定如下激光加工参数:脉冲宽度150 ns,重复频率80 kHz、平均功率10 W、扫描间距均为80 μm,扫描速度分别为100 mm·s-1、150 mm·s-1、200 mm·s-1和250 mm·s-1。激光加工过程中,设计表面刻蚀纹理为“井”字型结构。

利用扫描电子显微镜(Gemini SEM 500,Zeiss)观察加工后表面的微观组织形貌,测定表面元素含量占比。利用共聚焦显微镜(OLYMPUS 4100,Olympus)观察表面三维轮廓,并测量表面粗糙度。利用接触角测量仪(JC2000D4M型,中晨)对黑暗中存储一个月的试件表面的接触角、滚动角及迟滞角进行测试,为了确保测试的准确性,每项测试均重复5次,取平均值。利用高速摄像机(5KF20,千眼狼)实验平台记录液滴撞击表面的动态行为过程,设定高速摄像机帧率为3000 FPS,曝光时间设定为300 μs,环境温度保持在20 ℃。空气的相对湿度维持在47.5±0.5 %。实验中水滴大小均为15 μL,水滴距撞击表面高度均为20 mm。

3 分析与讨论

3.1 表面结构与元素分析

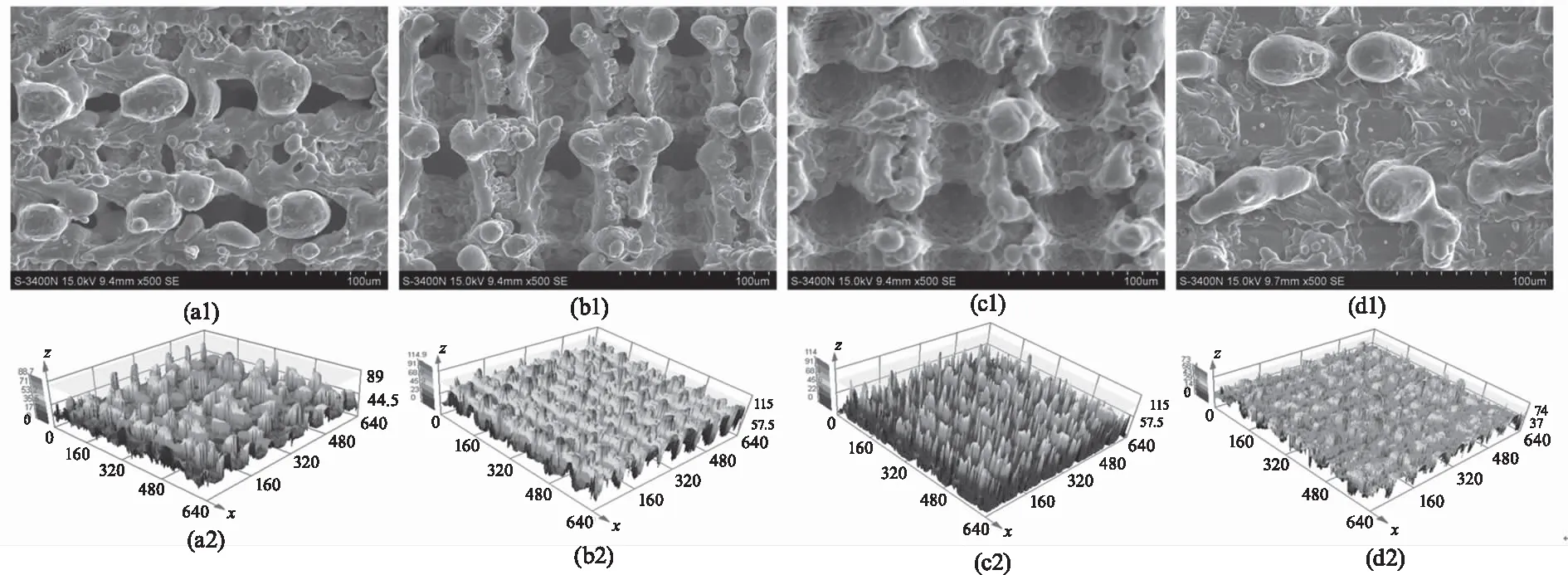

图1为激光作用后不同扫描速度下的表面形貌图。由图1(a1)、(a2),当扫描速度为100 mm·s-1时,表面未呈现出规整的“井”字棱格状特征,表面出现大量微米级凸起以及孔洞,大凸起分布稀疏。用Sa来表征区域轮廓的粗糙程度,扫描速度为100 mm·s-1工况下表面的区域形貌的算数平均偏差Sa为9.04。由图1(b1)、(b2),当扫描速度为150 mm·s-1时,凸起发生分裂并互相贯穿连接,凸起分布密集,凸起-沟槽之间的界限清晰;在此工况下表面区域形貌的算数平均偏差Sa为17.3,与其他扫描速度工况下的表面相比,其Sa最大,表面轮廓的最大高度最大。由图1(c1)、(c2),当扫描速度增大到200 mm·s-1时,表面凸起变短变窄,但凸起分布仍较密集,也显现出明显的棱格状特征。此时表面的区域形貌的算数平均偏差Sa为16.1。由图1(d1)、(d2),当扫描速度逐渐增大为250 mm·s-1时,由于扫描速度的增加,激光的烧蚀能力逐渐减弱,凸起零散分布于表面,表面未见沟槽结构;此时表面的Sa为7.02,表面轮廓的最大高度最小。

图1 不同扫描速度下的表面形貌图

在上述四种工况下,表面粗糙度的变化呈现先增大后减小的趋势。这是由于激光直接作用的区域温度较高,该区域的材料在加工时会被熔化、汽化。扫描速度较低时,由于表面比能大、熔融范围大,在局部高温环境下大量液态金属回流造成烧蚀部位被回填,因而表面粗糙度小。当扫描速度达到250 mm·s-1时,由于激光的光斑移动变快,表面比能变小,激光的熔融和烧蚀能力降低,使得表面粗糙度减小。

图2为表面元素含量随扫描速度的变化图。由图,在激光作用后,表面的氧、碳元素含量占比相对于未加工表面氧、碳元素含量占比有着明显的提升。氧元素含量的增加是由于被加工表面直接暴露在空气中,空气中的氧气使金属在加工过程中发生剧烈氧化。对比四组激光加工表面,氧元素含量占比增幅逐渐减小,这说明随着扫描速度的增加,表面比能减小、烧蚀减弱,与上述不同扫描速度下表面形貌图表现出的规律一致。碳在空气中的占比是0.00927 %,因此激光加工表面碳元素含量占比的显著升高来源于碳的长期累积。

图2 表面元素含量

金属表面在被激光烧蚀后生成钛的氧化物,具有较强的极性,能吸附空气中的水蒸气、含碳有机物并在激光作用表面生成新的非极性化合物降低总表面能。对比四组激光加工表面碳元素含量占比,低扫描速度下碳元素含量占比较高,即含碳有机物吸附量较高;高扫描速度下碳元素含量占比较低,即含碳有机物吸附量较低。

3.2 表面润湿性变化分析

图3为不同表面的接触角、滚动角与迟滞角。由图可知,接触角随着扫描速度的增大先增大后减小,滚动角与迟滞角的变化呈恰好相反的规律。在扫描速度为200 mm·s-1的工况下静态接触角达到峰值为138.51°,滚动角最小为8°,迟滞角仅为2.02°,表面已接近超疏水的状态,表面疏水性能达到最佳。结合表面形貌图和元素含量分布图,扫描速度为200 mm·-1工况时,表面的粗糙度较大,表面微织构特征显著。

图3 不同表面的接触角、滚动角与迟滞角

表面微织构的构造有利于提升金属表面疏水性,又由于表面含碳有机物的吸附使金属表面的疏水性能进一步增加。综上,表面的疏水性变化受到表面微织构和表面化学性质综合影响。

3.3 液滴撞击特性

图4为液滴撞击微织构表面动力学行为演变过程。在图4(a)中,各个表面上水滴的形态没有明显的差异,均呈现“扎钉效应”。水滴撞击行为均可分为四个阶段,接触、压缩、铺展至未完全回弹。定义铺展系数β为水滴铺展的最大直径处D与未铺展前液滴直径D0之比,最大铺展系数βmax为液滴铺展至最大时的直径Dmax与未铺展前液滴直径D0之比。

图4 液滴撞击微织构表面动力学行为演变

铺展系数可描述水滴与表面的接触行为。由图4(b),随着扫描速度的增加,最大铺展半径呈现先增加后减小的变化趋势。

结合不同表面的接触角变化趋势,发现两者的变化趋势相同,说明最大铺展系数与表面的疏水性相关,最大扩散直径会随着接触角的增大而增加。这是由于水滴撞击微织构表面时具有一定的速度,因此向下冲击时会有部分水浸入表面,水滴发生向Wenzel浸润状态转变。当水滴撞击疏水性好的表面时,表面良好的疏水性使水滴更难浸润表面,减少表面黏性耗散;另一方面撞击扩展时片层边缘更容易捕获空气从而形成空气旋涡,使水滴中的空气受到挤压继而为片层提供升力,进一步减小表面的黏性耗散,使得液滴扩展时出现滑移现象,最终使疏水性好的表面液滴的铺展系数变大。

4 结 论

本文主要通过改变激光加工工艺参数扫描速度获得疏水性能不同的TC4激光刻蚀表面,并通过探究不同表面的疏水性及液滴撞击特性得出以下结论。

(1)表面疏水性随着激光扫描速度的增大呈现先增加后减小的变化趋势,在扫描速度为200 mm·s-1的工况下,表面的静态接触角为138.51°,滚动角为8°,迟滞角仅为2.02°,表面已接近超疏水状态,表面的疏水性能最佳。

(2)结合分析不同表面微观形貌和元素含量占比,表面疏水性由表面化学性能和表面微织构形貌协同影响。

(3)液滴撞击最大铺展系数与表面的疏水性呈正相关,疏水性好的表面由于小的黏性耗散和空气提升作用,使液滴扩展时出现滑移现象,铺展系数变大。