某特高土石坝高海拔料场防渗土料现场碾压试验研究

2023-10-23敖大华魏伟琼杨文超徐永旺

郑 星 敖大华 张 胜 魏伟琼 杨文超 徐永旺

(1.中国电建集团贵阳勘测设计研究院有限公司,贵州贵阳 550081;2.贵州省岩土力学与工程安全重点实验室,贵州贵阳 550081)

0 引言

土石坝是世界上最古老、建设最多的坝型,国内外最高的大坝都是土石坝[1-2]。我国已经建成了一批高度200 m 以上的高土石坝,正在建设两河口、双江口等一批高度300 m 级特高土石坝。随着对筑坝材料特性和结构性态的把握和预测能力的进一步提高,未来土石坝还将进一步冲击更大坝高[2]。

心墙防渗材料的质量是建设高土石坝至关重要的保证,国内已建和在建的高土石坝针对防渗土料的碾压特性开展了大量研究。苗尾水电站[3-5]对天然级配较好的宽级配砾石土料开展了碾压参数试验及高含水率碾压试验研究;糯扎渡[6-7]、两河口[8-10]、双江口[11-12]等特高土石坝都对掺砾土料开展了现场碾压试验研究。除两河口外,其他大型、巨型工程所在地海拔均不算太高,开展碾压试验的场地海拔鲜有超过2500 m。

从现阶段特高土石坝建设现状及水能资源分布来看,未来特高土石坝的建设将会集中在高海拔地区。某水电站位于高海拔高寒地区,拦河枢纽建筑物为高度300 m 级特高土石坝,坝体心墙防渗土料填筑方量约为4.88×106m3,防渗心墙土料为天然砾石土。防渗土料场分布在高程为3450~3600 m 的冲沟中,料场中部主要为第四纪早期冲洪积形成的碎石土,靠近陡斜坡地带主要为第四纪后期残坡积和斜坡面流冲刷形成的砂质黏土、粉土及碎石土。土料具有天然级配偏粗、含水率偏低的特点,需对其进行了级配及含水率改性。由于当前阶段尚无法在坝址高程开展碾压试验,因此结合土料改性试验,在料场开展了现场碾压试验研究,为迄今为止国内首次在3500 m高程开展类似试验研究,试验成果对项目施工阶段及今后类似工程具有较高的指导意义及参考价值。

1 参数选择碾压试验研究

参数选择碾压试验是土料在最优含水率状态下,通过变化铺料厚度及碾压遍数,确定适合土料的碾压参数。铺料厚度设置了25 cm、30 cm、35 cm、40 cm共计4 种参数,每种铺料厚度下分别设置了8 遍、10 遍、12 遍碾压遍数,以一个组合为一个小场,共计进行了12 个小场碾压试验。碾压机械采用徐工XS262J 型自行式平碾(重26 t)和三一重工SSR260C-6 型自行式凸块碾(重26 t)。碾压试验依据《土石筑坝材料碾压试验规程》(NB/T 35016-2013)[13]、《碾压式土石坝施工规范》(DL/T 5129-2013)[14]进行。

1.1 碾压前后土料的级配

碾压试验采用的土料提前在堆料场制备,保证其级配、含水率满足设计要求。级配控制标准:30%≤P5≤50%,<0.075 mm 颗粒含量≥15%,<0.005 mm 颗粒含量≥6%。含水率控制在wop~wop+2%。

每一个碾压条带设置一种铺土厚度,在每一个碾压条带上又分为碾压8 遍、10 遍、12 遍三个不同区域,每个区域代表一个小场。土料摊铺完毕后,在每个条带上不同位置共计取样6 组进行颗粒分析试验及含水率试验,得到土料碾前级配及含水率。碾压完毕后,每个小场采用挖坑方式取样6 组进行颗粒分析试验及含水率试验,得到6 组碾后级配及含水率。即每个条带得到6 组碾前级配、18 组碾后级配。

总体来看,土料在碾压前P5 含量为34.2%~50.4%,平均值为40.8%;<0.075 mm 颗粒含量为25.0%~31.1%,平均值为28.7%;<0.005 mm 颗粒含量为10.5%~16.2%,平均值为12.8%。碾压后P5 含量为34.5%~50.6%,平均值为41.4%;<0.075 mm 颗粒含量为21.1%~32.4%,平均值为28.0%;<0.005 mm 颗粒含量为9.4%~15.5%,平均值为12.5%。碾压后土料级配与碾压前相比相差不大,表明碾压过程并未对土体颗粒组成产生显著影响,颗粒的破碎现象不明显。

1.2 碾压前后土料的含水率

碾压试验场地为海拔3500 m 左右的土料场。在高海拔环境下,试验现场具有日照强、早晚温差大、相对湿度日变化幅度大等气候特点。进入11 月份,场地早晚温差在20℃以上,上午和下午湿度差值在50%以上。由于本工程防渗土料具有塑性较差、保水性不强的特点,在此环境下,土中水分较易流失,因此必须掌握碾压过程土料的含水率变化规律。

参数选择碾压试验只研究铺土厚度、碾压遍数对土料压实性能的影响,因此将土料的含水率控制在较小范围,以控制变量、消除含水率的影响。通过室内重型击实试验得到土料的最优含水率在6.4%左右。考虑到土料在摊铺、碾压过程会发生一定的含水率损失,因此在制备土料时将土料含水率控制在wop~wop+2%,预留一定的富余度,使得土料含水率在运输及摊铺过程损失后,碾压前接近最优含水率。

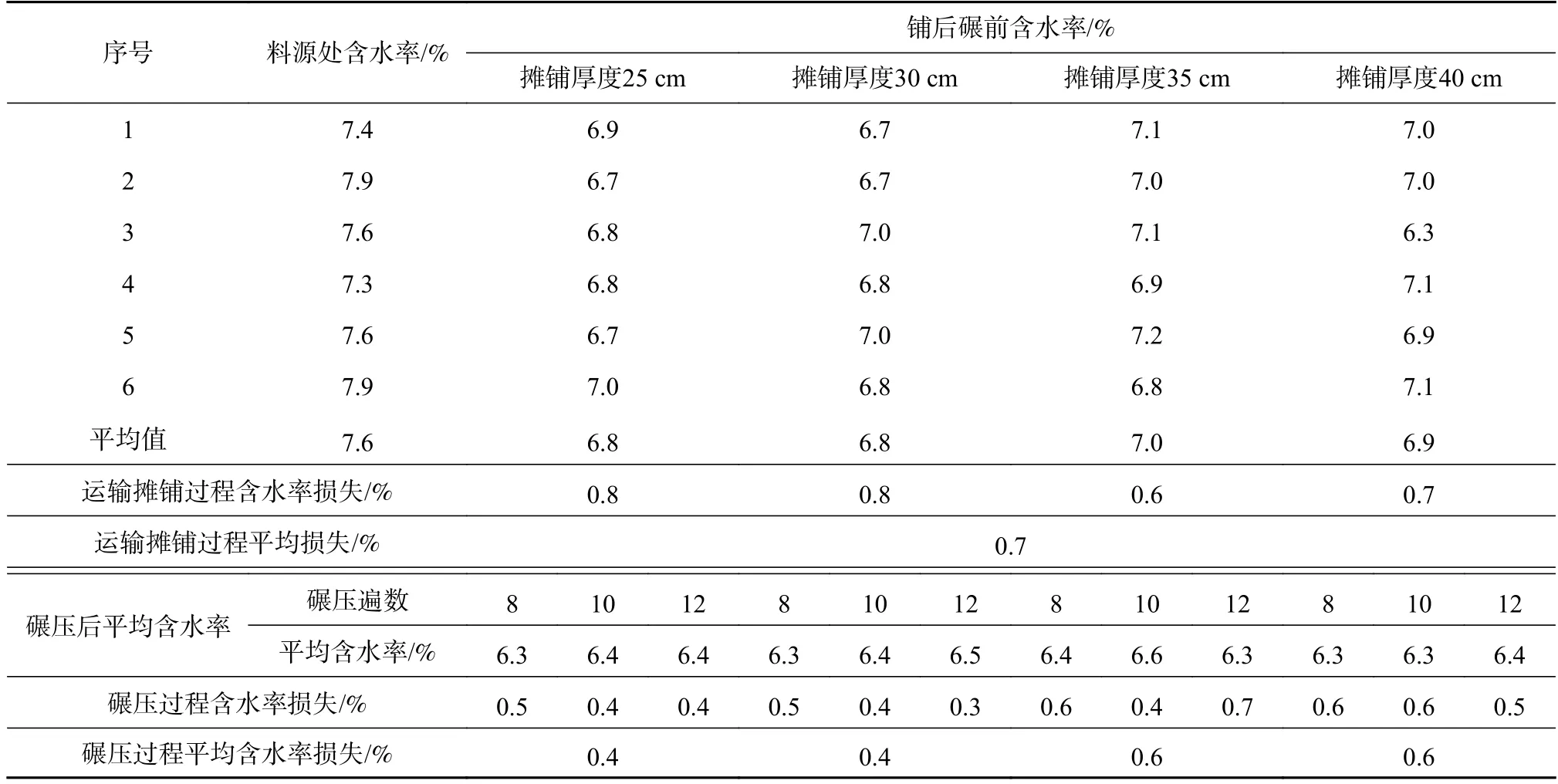

每个碾压条带上料前,在成品料料堆处取样进行了含水率检测,得到料源处的初始含水率。土料装运至碾压场摊铺完毕后,每个条带取样6 组进行铺后碾前含水率检测,以掌握运输及摊铺过程中含水率的变化。碾压后,每个条带挖坑取样18 组进行含水率检测。土料含水率变化情况见表1。

表1 参数选择碾压试验土料含水率变化

根据表1 数据,土料在料堆处的含水率平均为7.6%,在运输及摊铺阶段,4 个铺土厚度铺后碾前的平均含水率为6.8%~7.0%,在运输及摊铺阶段不同铺土厚度含水率损失在0.6%~0.8%,平均损失0.7%,不同铺土厚度的含水率损失与铺土厚度没有明显的相关性。碾压8 遍、10 遍、12 遍后的含水率数据表明,碾压阶段含水率损失与铺厚和碾压遍数没有明显的相关性。相较于碾前含水率,不同铺土厚度下碾压阶段的含水率平均损失为0.4%、0.4%、0.6%、0.6%。碾前碾后土料含水率变化趋势见图1。

图1 参数选择碾压试验土料含水率变化规律

总的来看,在碾压试验进行的时间段(12 月初)及当时气候条件下,土料自料堆装运至碾压场地摊铺完毕,含水率平均约损失0.7%;自摊铺完毕至碾压结束,含水率平均约损失0.5%。整个碾压试验过程土料含水率约损失1.2%左右。

1.3 土料的压实特性及成果分析

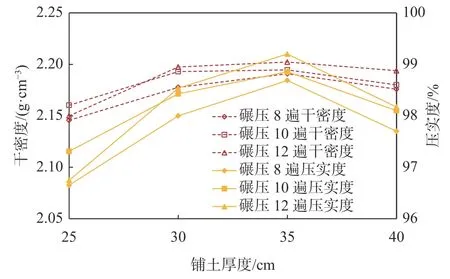

参数选择碾压试验共进行了4 个碾压条带、12小场碾压试验,每个小场采用挖坑灌水法进行密度检测6组,共计完成压实密度检测72 组。压实度的计算采用预控线法,即根据土料天然级配,选取不同P5 含量的级配曲线,配样进行大型重型击实试验(击实功为2684.9 kJ/m3),得到P5 含量与最大干密度的关系曲线,再根据压实土料的实测P5 含量查找对应的最大干密度,则压实干密度与对应最大干密度的比值即为压实度。试验结果统计见表2。铺土厚度、碾压遍数与压实干密度、压实度的关系见图2。

图2 压实干密度、压实度与铺土厚度、碾压遍数关系

表2 参数选择碾压试验压实干密度及压实度

从试验结果可见,当铺土厚度不超过35 cm时,铺土厚度越薄,压实干密度越小。当铺土厚度超过35 cm 达到40 cm时,土料的压实干密度小于35 cm时的干密度,出现了干密度随铺土厚度增加而降低的现象。这是显而易见的,土料的松铺厚度大到了一定程度,碾压机具对单位土体所做的功已经不足以将土料压实到更加紧密的程度。当土料铺厚为25 cm时,过多的碾压遍数反而不会将土料压得更密实,这可能是由于土料自身特性所致,同时由于振动凸块碾凸块的特殊搅拌及剪切作用,当铺土厚度降低到一定程度,土层越薄,凸块对土料的扰动越明显,因此碾压遍数越多并没有产生更密实的效果,反而使土体内部发生松动。李朝政等[4-5]在试验中也观察到这种现象,并进行了解释。可见,当土料的铺厚在35 cm时,土料在每个碾压遍数下能获得最大的压实干密度。

铺土厚度为25 cm,碾压8 遍、10 遍、12遍,全料压实度平均值都不满足98%的设计压实度要求;铺土厚度为30 cm、35 cm,碾压8 遍、10 遍、12遍,全料压实度平均值满足98%的设计压实度要求;铺土厚度为40 cm,碾压8遍,全料压实度平均值勉强满足98%的设计压实度要求,碾压10 遍、12遍,全料压实度平均值满足98%的设计压实度要求。总体来看,铺土厚度为35 cm时,土料的压实效果最好。综合考虑土料压实度设计指标与碾压施工的可靠性及经济性等,可确定本工程防渗土料碾压铺土厚度为30~35 cm,碾压遍数为10 遍。

2 变含水率碾压试验研究

变含水率碾压试验是在参数选择碾压试验确定的铺料厚度30~35 cm 和碾压遍数10 遍的条件下进行的不同含水率土料的碾压试验,以确定土料的可碾含水率范围。拟定的试验计划为进行wop、wop+1%、wop+2%三个含水率碾压试验。试验时,由于精确地按1%的级差控制土料的加水精度存在一定困难,实际试验过程是先将土料加水闷制到较高的含水率,然后将高含水率的土料先后摊铺到条带的不同小场区域,不断翻晒使其水分损失,控制翻晒的时间,使每个小场的土料含水率形成一定的级差,最后一次性将该条带的高、中、低3 个含水率的土料碾压完毕。

2.1 碾压前后土料的级配

变含水率碾压试验开展了3 个小场的试验。土料摊铺完毕后,在每个小场取样4 组进行土料铺后碾前颗粒分析试验,得到土料碾前级配。碾压完毕后,每个小场挖坑6 个取样进行颗粒分析试验,得到6组碾后级配。

变含水率碾压试验土料碾压前P5 含量在37.8%~44.6%,平均值41.6%;<0.075 mm 颗粒含量在26.6%~30.8%,平均值28.8%;<0.005 mm 颗粒含量在10.5%~15.1%,平均值13.0%。碾压后P5 含量在36.4%~44.6%,平均值41.1%;<0.075 mm 颗粒含量在26.2%~32.9%,平均值29.6%;<0.005 mm 颗粒含量在11.0%~15.7%,平均值13.0%。碾压前级配特征粒径含量满足设计要求,碾压后土料级配与碾压前相比变化不大。

2.2 碾压前后土料的含水率

上料碾压前,在料堆处取样6 组进行了初始含水率检测。土料摊铺晾晒完毕后,每小场在碾压前又取了4 组样品进行含水率测试,水分达到要求的含水率后再进行碾压。其中高含水率的一个小场不进行晾晒,而是在铺土完毕后与同一条带晾晒的其余两个中、低含水小场一起碾压。碾压完毕后,每小场采用挖坑法取样6 组进行含水率检测。

变含水率碾压试验所制备的土料在料源处的含水率为10.2%。低含水率小场的碾前含水率晾晒至6.9%,中含水率小场的碾前含水晾晒至7.7%,高含水率小场摊铺后的含水率为9.7%。通过运输、摊铺及晾晒过程,高含水、中含水、低含水三个小场的含水率损失分别为0.5%、2.5%、3.3%。碾压过程高、中、低三小场的含水率损失分别为0.6%、0.4%、0.4%,碾压过程含水率损失与参数选择碾压试验阶段相当。

2.3 土料的压实特性及成果分析

变含水率碾压试验每个小场采用挖坑灌水法进行密度检测6组,共计完成密度检测18 组、碾后含水率检测18组,压实度检测结果见表3。土料铺厚30~35 cm,碾压10遍,料源处土料含水率为10.2%,高、中、低三个小场土料碾前含水率平均值分别为9.7%、7.7%、6.9%,碾后含水率平均值分别为9.1%、7.3%、6.5%,相应压实干密度平均值分别为2.093 g/cm3、2.162 g/cm3、2.182 g/cm3,相应压实度平均值分别为94.2%、97.3%、98.4%,试验结果见表3。

表3 不同含水率条件下土料压实干密度与压实度

土在击实或碾压后的干密度与含水率的关系一般呈现抛物线型。采用二次抛物曲线对土料干密度、压实度与碾后含水率、相应的碾前含水率的关系进行了拟合(见图3、图4)。从拟合结果可见,由于最优含水率在6.4%左右,试验所调整的3 个含水率都在最优含水率的湿侧,随着含水率的增加,碾压干密度减小,干密度与含水率呈现出较好的二次曲线相关性。当碾压后的含水率大于6.8%、对应的碾前含水率大于7.2%时,土料的压实干密度不满足98%压实度要求。

图3 土料含水率与干密度关系(湿侧)

图4 土料含水率与压实度关系(湿侧)

从变含水率碾压试验结果可见,当碾压后的土料含水率超过6.8%(即wop+0.4%)、相应的碾前含水率超过7.2%(即wop+0.8%),土料不能被碾压到设计98%的压实度。可见,本工程防渗土料的含水率对其压实干密度与压实度较敏感,含水率的变化对压实度的影响较大。考虑试验的误差及环境因素影响,碾前含水率的上限可取为wop+1%,即土料碾前含水率高于最优含水率1%以上,则有可能使压实度达不到98%的设计要求。由于本工程土料具有失水较快的特点,碾压含水率宜控制在最优含水率的湿侧而非干侧,因此至少应控制碾压时土料的碾前下限含水率为最优含水率,土料碾前含水率的上限则可按最优含水率wop+1%确定。考虑到土料在运输、摊铺过程平均损失0.7%的含水率(据表1),则在料场制备土料时,成品料的含水率可以按wop+1.7%控制。

综上所述,为确保达到98%的设计压实度指标,本工程防渗土料成品料含水率宜控制在wop+0.7%~wop+1.7%。由于本次碾压试验的时段在11 月-12月,试验的地点在海拔3500 m 左右的料场,关于土料含水率范围的结论是在上述时间和空间条件下得到的,实际施工中还应根据料场、坝址相应的时间、空间、气候条件,对土料的含水率作相应的调整,以满足设计要求。

3 复核碾压试验及压实参数评价

复核场碾压试验是在参数选择试验确定的铺土厚度、碾压遍数以及变含水率试验确定的土料可碾含水范围等碾压参数的基础上,重新制备成品土料进行参数复核试验,对确定的碾压参数进行复核。

3.1 碾压前后土料的级配及含水率

复核场试验采用重新配制的土料进行一个条带碾压试验,土料摊铺完毕后取样8 组进行碾前级配及含水率检测,碾压完毕后挖坑8 个取样进行级配及含水率检测。从复核场碾压前后土料的级配对比看,碾压前P5 含量在38.8%~45.0%,平均值41.8%;<0.075 mm 颗粒含量在23.5%~29.2%,平均值27.0%;<0.005 mm 颗粒含量在9.0%~13.6%,平均值11.9%。碾压后P5 含量在37.9%~45.2%,平均值41.8%;<0.075 mm 颗粒含量在26.9%~31.8%,平均值28.4%;<0.005 mm 颗粒含量在12.0%~14.4%,平均值12.9%。碾压前级配特征粒径含量满足设计要求,碾压后土料级配与碾压前相比变化不大,结论与参数选择试验和变含水率试验相同。

复核试验所用土料的最优含水率为6.5%,料堆初始含水率为8.0%,料堆处的含水率控制在wop+0.7%~wop+1.7%。土料铺后碾前含水为7.3%,较料堆处含水率损失0.7%。碾后含水率为6.7%,较碾前含水率损失0.6%。

3.2 土料压实参数评价

复核场碾压试验采用自重26 t 凸块碾,铺土厚度33.8 cm,碾压遍数采用10遍,采用挖坑灌水法进行8 组压实度检测。土料的压实干密度为2.175~2.243 g/cm3,平均值为2.196 g/cm3,相应的压实度在97.8%~100.9%,平均值为为98.8%。

试验结果表明,土料铺厚30~35 cm,采用26 t凸块碾碾压10遍,料源处土料的含水率控制在wop+0.7%~wop+1.7%,土料全料压实度可满足98%的设计要求。复核场碾压试验表明,上述所选定的碾压参数对本工程防渗土料的碾压是合适的。

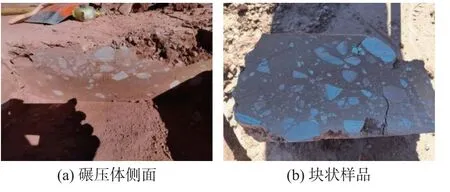

碾压后,采用大型切割机对碾压体进行切面观察(见图5)。从切面照片可以看出,土体致密坚实,土中砾石分布较均匀,砾石被细粒料紧密包裹,砾石棱角分明,未见明显的颗粒破碎现象,表明压实效果良好。

图5 压实土体切面照片

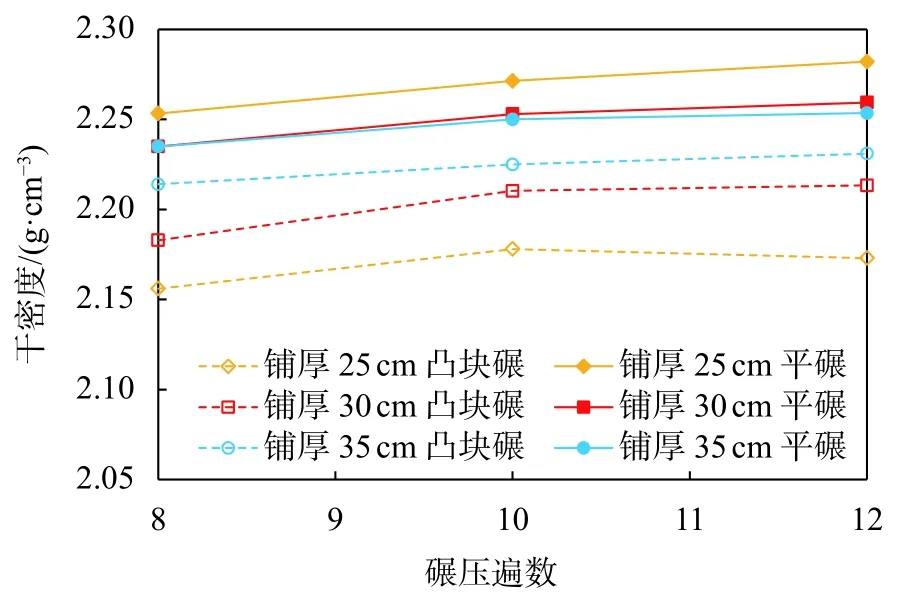

4 不同碾压方式对比研究

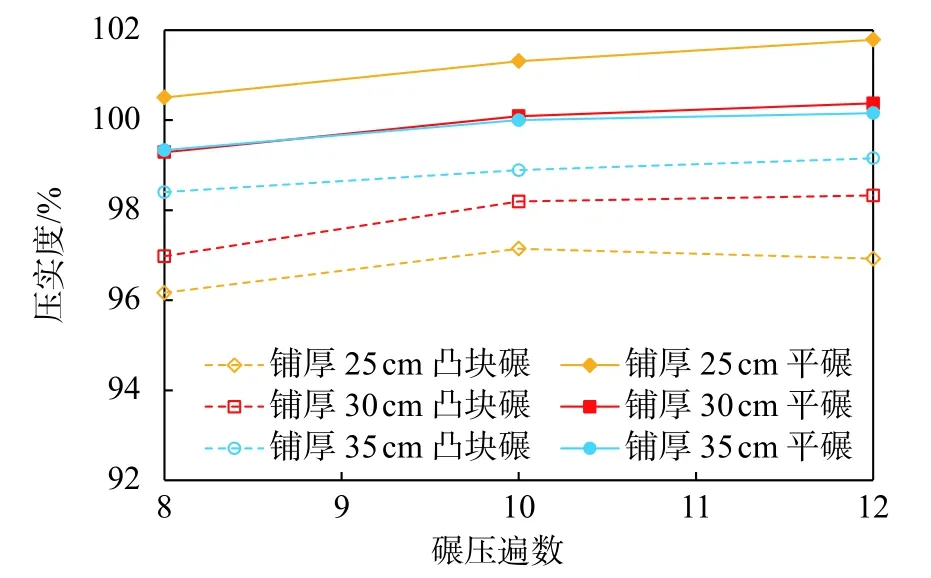

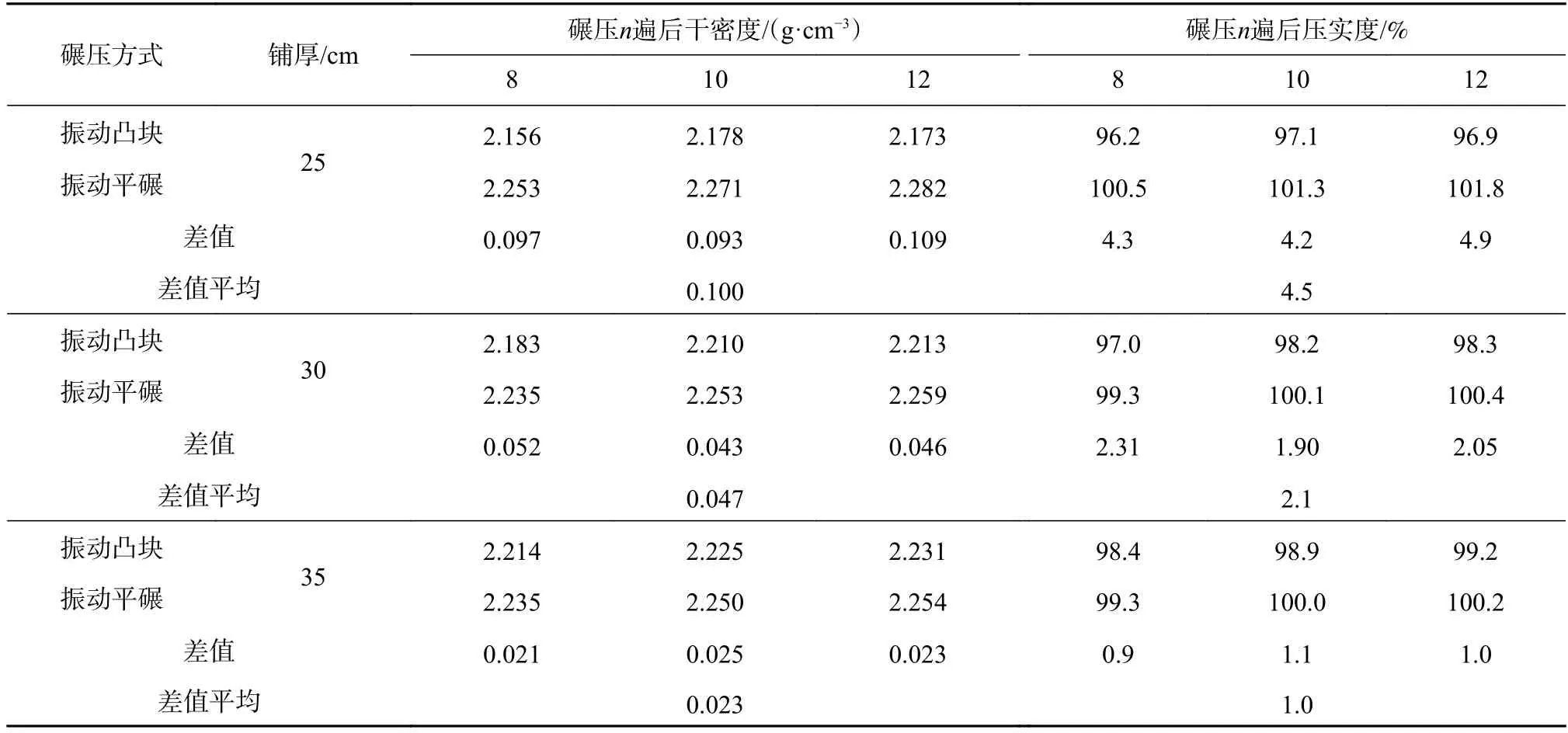

针对振动平碾和振动凸块碾两种不同碾压方式对土料压实度的影响,现场开展了对比试验研究。采用重新配制的符合设计要求的土料,铺厚分别为25 cm、30 cm、35 cm,在平碾静碾2 遍后,分别采用平碾振动碾压和凸块碾振动碾压8 遍、10 遍、12遍,测量不同碾压方式下土料的压实度,试验结果见表4,不同碾压方式下铺土厚度、碾压遍数与干密度、压实度的关系见图6、图7。

图6 不同碾压方式下铺土厚度、碾压遍数与干密度关系

图7 不同碾压方式下铺土厚度、碾压遍数与压实度关系

表4 不同碾压方式压实效果对比

从试验结果可见,相同铺土厚度、相同碾压遍数条件下,采用振动平碾所得到的干密度和压实度总是高于振动凸块碾。铺土厚度为25 cm,碾压8 遍、10 遍、12遍,振动平碾干密度比凸块碾平均高0.100 g/cm3,压实度平均高4.5%;铺土厚度为30 cm,碾压8 遍、10 遍、12遍,振动平碾干密度比凸块碾平均高0.047 g/cm3,压实度平均高2.1%;铺土厚度为35 cm,碾压8 遍、10 遍、12遍,振动平碾干密度比凸块碾平均高0.023 g/cm3,压实度平均高1.0%。罗文广[15]曾开展过平碾与凸块碾碾压试验对比研究,结论为:对于铺土厚度为30~40 cm 的土料,分别采用自重同为26 t 的平碾与凸块碾碾压8 遍后,平碾比凸块碾的压实度高2%~3%,与本文结论基本相符。

采用振动平碾压实,铺土厚度越薄,干密度和压实度越大。而采用振动凸块碾压实,当铺料厚度较薄时反而不容易压实,因此铺料厚度越薄,平碾和凸块碾干密度和压实度差值越大。采用振动平碾压实,碾压遍数越多,干密度和压实度越大,而采用振动凸块碾压,铺料厚度较薄时,碾压遍数越多,干密度和压实度反而越小。凸块碾自带的凸块高度约10 cm 左右,工作时是靠振动及凸块的强制挤压作用使土料压实,而当土料摊铺厚度较薄时,凸块对土料内部的扰动效果甚于压实作用,因此会出现碾压遍数越多、压实效果反而越差的现象,特别是本工程中黏粒含量较低、塑性较差的防渗土料尤其明显。

5 结论

(1)参数选择碾压试验结果表明,碾压遍数相同情况下,土料铺填厚度为35 cm 时可以取得较好的压实效果;当铺土厚度为35 cm时,26 t 振动碾碾压8 遍即可达到设计压实度要求。综合考虑土料压实度设计指标与碾压施工的可靠性及经济性,建议本工程防渗土料的碾压参数为:铺土厚度为30~35 cm、碾压设备为26 t 自行式振动碾压机、碾压遍数为10 遍。

(2)变含水率碾压试验结果表明,碾压前土料的含水率在wop+1%以上时,土料不能被碾压到98%的设计压实度。由于本工程土料具有失水较快的特点,含水率宜控制在最优含水率的湿侧而非干侧,因此至少应保证碾压时土料的含水率为最优含水率,考虑到运输及摊铺阶段含水率损失为0.7%,本工程防渗土料成品料含水率宜控制在wop+0.7%~wop+1.7%,以满足碾前含水率不超过wop+1%的要求。实际施工中还应根据料场、坝址相应的时间、空间、气候条件,对土料的含水率进行相应调整。

(3)碾压方式对比试验表明,相同条件下,振动平碾碾压所获得的的压实度要高于振动凸块碾。但出于施工工艺、施工成本等因素考虑,多数工程在实际施工中仍然采用振动凸块碾进行防渗土料的碾压。