汽油发动机前盖异响分析研究

2023-10-23尹秀香

尹秀香

(上汽通用五菱汽车股份有限公司, 山东 青岛 266555)

0 引言

当今汽车行业竞争日益激烈, 各大网络媒体统计分析国内各大汽车厂商销售数据以及售后故障数据, 评估各大厂商在产品质量控制方面的水平,涉及用户满意、优质产品等。除产品本身具备的满足用户的功能外,这些数据和信息往往也左右着用户购车意愿。而对于汽车厂商,对售后产品质量表现更是慎之又慎。在制造行业里,质量是设计和制造形成的。在生产制造过程中,不仅需对设计进行验证和确认,对制造过程也需要进行验证和确认。对于燃油汽车,在生产制造过程中,除关注市场售后质量问题外,更加关注短公里失效模式。 所谓短公里失效,即产品刚刚从生产线上走下来,在进行路试的过程中,发生故障。文中探讨的汽油发动机前盖异响问题,即是短公里失效问题。 针对短公里失效问题,在解决过程中,一般采用质量工具中的七钻方法,该方法涵盖了工具、过程、零件、零件质量、工艺、设计以及红叉工具。

1 汽油发动机结构简介

1.1 前盖结构简介

汽油发动机由两大机构和五大系统组成, 其中两大机构是指曲轴连杆机构和配气机构, 五大系统系是指燃料供给系统、冷却系统、润滑系统、点火系统和起动系统。本文中涉及的异响问题发生在曲轴连杆机构上。 曲轴通过主轴颈和轴瓦安装在缸体的曲轴孔上, 并通过连杆颈和轴瓦连接连杆带动活塞,其前端(芯轴端)安装半圆键连接曲轴链轮,曲轴链轮通过其扁方与前盖的机油泵的内转子相接,内转子和外转子形成的机油泵与前盖自成一体,前盖通过定位销安装在缸体的前端面上。曲轴链轮的齿与链条相接,链条另一端安装在与凸轮轴相接的相位器上,形成正时。 如图1、图2 所示。

图1 曲轴、曲轴链轮、缸体

图2 前盖、机油泵内外转子

1.2 产品质量控制标准和方法

对于产品设计和过程制造,针对曲轴、 缸体、 曲轴链轮、前盖、轴瓦等零部件均有产品质量控制标准和方法。

(1)曲轴:产品设计上,曲轴有5 个主轴颈、4 个连杆颈、芯轴端、后油封。 对于主轴颈和连杆颈,分别有直径、圆度、区域圆度、跳动、相位角的控制,在生产过程中,该些产品过程尺寸是通过抽检的方式进行监控, 而最终的产品尺寸是通过100%测量的方式监控,即每件产品的产品尺寸均需要进行测量,保证其合格性;对于芯轴端,分别有直径、跳动、键槽圆弧、宽度和深度的控制,该些产品尺寸是通过抽检的方式进行监控。

(2)缸体:缸体是壳体类零件,承载着发动机的骨架作用。 在其前端面上,设计有前盖的安装定位销孔,在其曲轴室里,设计有安装曲轴的5 档曲轴孔,前盖是通过密封胶的形式紧密贴合在缸体的前端面上。对于定位销孔、曲轴孔以及前端面,设计的产品尺寸有直径、位置度、圆度、同轴度、平面度、垂直度,该些尺寸的基准均是曲轴孔,其通过抽检的方式进行监控。

(3)曲轴链轮、前盖、轴瓦:该3 种零件是对外采购,由供应商通过抽检的方式进行监控。 对于抽检的监控方式,在生产制造过程中,根据加工设备的能力,综合过程的制造能力,制定抽检的样本量以及频次,生成对应的控制计划,严格按照控制计划监控整个生产制造过程。文中的缸体、 曲轴的抽检样本量一般是30 件、60 件、120 件、240 件,频次基本按照生产加工顺序的首件、每30 件抽1件、每60 件抽1 件、每120 件抽1 件,每240 件抽1 件,被抽中的零件按照控制计划进行测量, 其测量数据统一汇总至数据库中, 并由工程技术人员定期进行分析和确认状态,以确保其状态正常,或者是否发生变异。

2 发动机前盖异响分析研究

2.1 发动机前盖异响情况说明

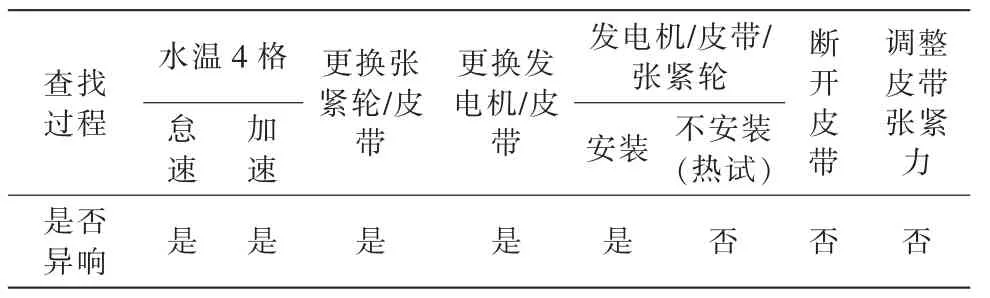

发动机通过曲轴的芯轴端安装外围零件发电机、张紧器、皮带。本文中的前盖异响,是在整车路试时发现。通过调查,在不安装这些外围零件的情况下,是不产生异响的;在安装这些外围零件的情况下,产生异响,但通过调整皮带的张紧力可弱化或消除异响。 如表1、表2 所示。

表1 发动机外围零件-张紧器/皮带/发电机调查过程

表2 发动机异响与皮带张紧力对应关系情况

针对异响的发动机拆解前盖后发现:

(1)曲轴链轮:其扁方处有呈条形状的磨损,其弧面处有呈方形的不同程度的磨损。如图3 所示。因该问题同步在其它基地发生, 其拆解后的链轮亦有同样的磨损状态。 拆解正常发动机,该位置表面无磨损痕迹。

图3 曲轴链轮扁方和弧面磨损

(2)前盖机油泵内外转子:其内壁有着与链轮弧面相匹配的磨损。 如图4 所示。 拆解正常发动机,其机油泵内外转子的内壁无类似磨损痕迹。

图4 机油泵内转子弧面处磨损

(3) 前盖机油泵孔内壁及泵壳: 有着不同程度的磨损。 如图5 所示。

图5 机油泵孔壁和壳壁磨损

(4)链轮弧面与机油泵内转子间隙:在链轮弧面和机油泵内转子之间塞入0.05/0.02mm 塞尺,沿皮带张紧力方向推动曲轴芯轴端,塞尺无法拔出,即链轮弧面和内转子间在皮带张紧力作用下已无间隙 (沿着链轮和水泵中心的方向是皮带张紧力的作用方向)。 根据产品要求测算,该处的间隙约0.270~0.445mm。 如图6 所示。

图6 机油泵内转子与链轮弧面处间隙

故产生异响的失效机理是:在皮带张紧力的作用下,链轮弧面与机油泵内转子发生撞击式干涉导致链轮弧面、泵壳以及泵内孔壁发生磨损,造成异响。

接下来通过分析曲轴、缸体、链轮、前盖(机油泵内外转子)之间的配合关系,查找撞击式干涉产生的原因。 从产品设计分析,定位销的配合是过渡配合,曲轴主轴颈、连杆颈、轴瓦以及曲轴孔、连杆孔之间是间隙配合,链轮和机油泵内外转子间是间隙配合,链轮、半圆键和曲轴芯轴端是间隙配合。

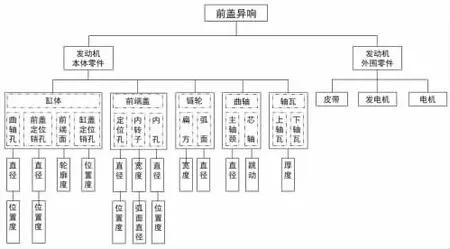

2.2 前盖异响故障树分析

根据失效机理绘制故障树,如图7 所示。与前盖异响的零件分为发动机本体零件和发动机外围零件, 从前期的故障描述可以看出, 发动机外围零件起着加剧异响的作用,非故障原因本身。 对于发动机本体零件,查看缸体和曲轴过程监控的抽检数据, 除缸体的定位销孔的位置度超差外,其余产品尺寸均无异常。对于发动机前盖和链轮,属于外部采购零件,通过供应商采集其过程监控的抽检数据,均未发现异常。 根据问题解决的七钻工具,前三钻的正确的工具、正确的工艺、正确的零件,均符合要求,第四钻的零部件质量, 排除缸体定位销孔的位置度超差外,异响依然存在(其它基地存在的状况),故通过第四钻。对于第五钻和第六钻的工艺和设计,因该问题发生在成熟机型上,其工艺和设计均已通过了验证和确认。故进入第七钻分析:红叉工具分析。

图7 发动机前盖异响故障树

2.3 前盖异响红叉工具运用及分析

(1)根据故障树分析,该问题上升到需运用红叉质量工具。 对于红叉质量工具,首先建立策略图,将发动机前盖异响定义为GreenY。 对于异响,从概念上讲是一个定性问题,对于定性问题无法用数据量化,为了能应用更多的红叉工具,故将发动机前盖异响问题转化为曲轴链轮弧面与机油泵内转子间的间隙问题,即将定性问题转化为定量问题,可采用更多的定量的红叉工具。首先通过Isplot 进行测量系统分析,其D.R=18.4>6,证明测量系统可再现。

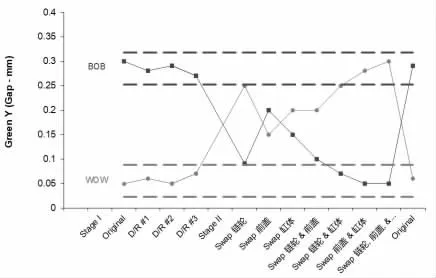

(2)接下来需要区分间隙问题的来源,是因为装配过程产生的,还是零件间的配合产生的,红叉工具中能够明显区分装配过程和零件配合的工具当属元件查找。 元件查找阶段一的作用,对BOB 件(最好的)和WOW 件(最坏的)分辨进行重新装配,其GreenY 不发生反转,即BOB件不会变成WOW 件,WOW 件不会变成BOB 件,则通过元件查找阶段一,即可明确区分GreenY 不是发生自装配过程,而是发生在零件配合上。 故运用红叉工具中的元件查找方式进行分析:取间隙最不均匀的1 台发动机和间隙最均匀的1 台发动机,分别进行3 次重装(在缸体上装配链轮和前盖),二者结果未发生变化,其GreenY(曲轴链轮弧面与机油泵内转子间的间隙)在间隙最不均匀和最均匀的两台发动机并未发生变化及反转,故通过了元件查找阶段一:红叉(问题症结)存在于缸体、链轮和前盖本体,是零部件间配合问题,非装配过程引起的问题。 如图8 所示。纵坐标轴是间隙,横坐标轴是装配过程。

图8 元件查找阶段一

(3) 问题解决过程中, 红叉工具是一个逐渐收敛的过程。元件查找阶段一通过后, 意味着红叉存在于零件本体上,那么红叉到底存在哪个零件本体上呢?或者是哪几个零件本体上呢? 元件查找阶段二的作用就是确认红叉是存在哪个零件本体或者哪几个零件本体上。其方法是将BOB 件和WOW 件上的零部件分别按顺序对调,即BOB 件的零部件装到WOW 件上,WOW 件上的零部件装到BOB 件上, 分别测量装配后的BOB 件和WOW 件的GreenY。 如果有多个零部件,那么可以组合对调装配零件。 目的只有一个,即红叉是随着哪个零件或者哪几个零件变化。 本案中针对这2 台发动机(BOB 件和WOW件)进行元件查找阶段二分析:将链轮、前盖进行对调装配到另一台发动机上,在对调链轮和缸体的时候,二者结果发生了反转,故通过了元件查找阶段二:红叉(问题症结)存在于链轮和缸体本体。如图9 所示。纵坐标轴是间隙,横坐标轴是装配过程和零件对调过程。

图9 元件查找阶段二

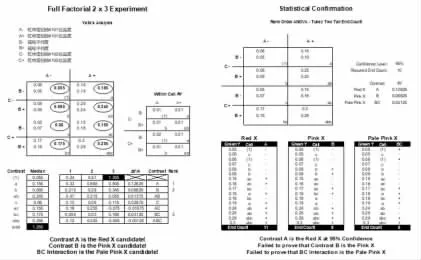

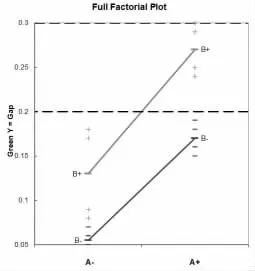

(4) 通过元件查找阶段二后, 红叉存在于多个零件时,即有两个或大于两个红叉的时候,需要判断哪个影响最大,即区别哪个零件是红叉,哪个零件是粉叉?元件查找阶段三的作用即是区别红叉和粉叉,方法是通过全因子试验验证哪个影响最大。 本案中元件查找阶段三:运用Yate’s Method 计算出缸体本体是红叉,链轮本体是粉叉,即缸体本体是主要原因,链轮本体是次要原因。 如图10 所示。

图10 元件查找阶段三

(5)通过元件查找工具确认红叉和粉叉存在于某个零件上,那么红叉和粉叉到底是零件上的哪个尺寸呢?此时需要运用到红叉工具中的配对对比或者分组对比。配对对比和分组对比的差别即是存在逻辑对的情况下选用配对对比。 什么是逻辑对呢? 即在进行测量系统分析时,可以清晰明确的选出5 个BOB 件和5 个WOW 件,这5 个BOB 件和5 个WOW 件被称为逻辑对。 按照故障树,将逻辑对的影响红叉和粉叉的相关尺寸分别进行测量,按照BOB→WOW→BOB 的顺序排序,查看各尺寸的趋势是否一致或相关。趋势一致的则是红叉或者粉叉。本案中挑选5 台间隙最不均匀和5 台间隙最均匀的发动机作为逻辑对进行配对对比, 拆解后分别测量缸体和链轮的相关尺寸(按照故障树进行)。 发现缸体上安装前盖的定位销孔的位置度和链轮的扁方平行度高度相关, 即其变化趋势与间隙最均匀的发动机向间隙最不均匀的发动机的变化趋势一致。 如图11 所示。 故缸体的定位销孔的位置度是红叉,链轮的扁方平行度是粉叉。

图11 缸体和链轮配对对比分析

(6)红叉工具中,通过收敛分析确认红叉或粉叉后,需要用全析因的方法对其置信度进行验证。 本案中通过全析因方法验证: 缸体安装前盖定位销位置度和链轮扁方平行度以95%的置信度确认为主要原因和次要原因。同时通过Full Factorial Plot 方法确定缸体定位销孔位置度需小于0.15mm,同时链轮扁方平行度需小于0.03mm,才能保证链轮弧面与机油泵内转子间的间隙, 从而不发生撞击式干涉产生异响。 如图11 和图12 所示。

图12 全析因方法验证-缸体

图13 全析因方法验证-链轮

图14 Full Factorial Plot 方法

2.4 实际验证

通过追溯系统确认发生异响的发动机, 其所匹配的缸体的加工时间段,以及匹配的链轮的生产批次,追溯该加工时间段内缸体上前盖定位销孔位置度的控制计划抽检数据,发现90%的抽检件的位置度超过了0.15mm。 而对应链轮的扁方平行度,在产品图纸上并未进行要求,故生产过程中亦未进行控制, 进行抽测发现80%的零件的平行度超过了0.03mm, 因此发生了批量的前盖异响问题。 将缸体定位销孔位置度整改后, 异响故障比例下降83%,增加链轮扁方平行度控制后,异响故障消除。

纵观整个问题解决过程,存在一个疑问,对于成熟的产品,在其生命周期超过两年后发生了类似的问题,那么是哪里出现了变异呢? 对链轮和前盖两种零件进行了追溯, 发现链轮存在变更: 问题发生前更换了链轮的供应商,第一家供应商链轮的扁方的平行度控制在0.03mm 以内,虽然产品图纸上无此要求。 对于前盖,一直有两家供应商按照配比供货前盖, 一家供应商前盖的内外转子的扁方宽度比另一家的供应商前盖的内外转子的扁方宽度控制的大于0.02mm,故在链轮供应商发生变更后,前盖异响问题开始出现,且大部分发生在一家前盖上,另一家前盖较少。 缸体上前盖定位销孔位置度的临时变异加剧了异响发生的比例, 且占据了83%的比例。 对比其它基地,无缸体前盖定位销孔位置度的超差问题,其前盖异响问题发生在市场售后,失效公里数在1 万公里以内,且故障比例较低,分布于不同的省份和地区,更换链轮后,市场售后再无前盖异响故障。

3 结束语

通过采用红叉质量工具,调查分析研究发动机前盖异响发生的根本原因。 在整个调查分析过程中,该工具起到了重大判定作用,即主要原因和次要原因,以及主要原因和次要原因的区别, 为快速采取抑制措施提供了依据,尤其是发生在整车范围的短公里失效的重大批量质量问题,问题解决及快速响应凸显的更为重要,也得到了从根源上解决问题的措施。 红叉工具的运用,实际上是收敛问题的过程,在应用过程中,需要本着从实际出发,结合问题调查分析过程的数据和信息, 尤其是时间跨度比较大的情况,灵活应用工具,让工具发挥其识别和判断的作用,为问题定义、根本原因确定、以及长期措施的制定提供科学的依据,以快速有效的方法彻底根除问题。 本次红叉质量工具的应用,为解决生产线零部件本体以及短公里失效存在的尺寸不合格等问题提供了有效的方法,为以后解决类似问题打下了坚实的基础。 质量工具的应用,在产品质量提升过程中起到了重要的作用,工程技术人员对质量工具的掌握程度显得尤为重要, 掌握质量工具应用的工程技术人员,在汽车行业里备受关注,是行业里的“香饽饽”。