定向位移补偿解决低刚性零件加工变形的方法

2023-10-23李亮,王欣

李 亮, 王 欣

(成都工贸职业技术学院, 四川 成都 611730)

0 引言

低刚性薄壁钛合金零件在机械领域, 尤其是航天航空领域应用非常广泛;但此类零件结构特征复查、形状特殊、尺寸精度、形位公差要求高,在切削加工过程中由于其刚性差、受力不均,易产生变形及振动现象,导致零件加工尺寸精度低、形位公差低、表面粗糙度低,很难保证零件加工质量; 因此低刚性薄壁钛合金零件的加工一直是机械制造领域的难题, 也是企业提高产品成品率的拦路虎。 本文以一种U 型薄壁低刚性钛合金轴架零件加工为例;通过零件结构分析、工艺方案设计、变形分析预测、定向补偿工装设计、实际应用成效,介绍一种通过定向位移补偿解决低刚性航天薄壁零件加工变形的方法。

1 零件结构分析

该低刚性薄壁零件是航天领域一关键零件, 见图1,材料是钛合金(TC4R)。 毛坯是ϕ100mm×100mm 棒料,重量3478g,成品质量215g,材料切除率达93.8%,零件加工内应力较大。

图1 U 型薄壁低刚性钛合金轴架三维图像

该零件结构是开放性的U 型框架,U 型两端壁厚薄, 跨距长,U 型下端连接部分离孔中心距远,U 型两端孔刚性极差。 该零件工程图纸见图2;孔尺寸公差要求10μm,两孔同轴度要求5μm, 两孔相邻安装端面与两孔轴线垂直度要求10μm,两孔轴线与左端安装面平行度要求25μm,距离公差要求20μm,粗糙度均达到1.6μm;此类形状位置公差及尺寸公差单独要求就已经很高,而该零件将这些要求叠加在一起,导致此零件加工难度非常大。

图2 U 型薄壁低刚性钛合金轴架局部工程图纸

从零件材料切除率、零件结构、零件形位公差要求、尺寸公差要求等要素分析, 可知该U 型低刚性薄壁钛合金轴架零件加工内应力大、加工变形大,很难保证零件加工后达到图纸要求。

2 工艺方案设计

该U 型低刚性薄壁钛合金轴架零件加工内应力大、加工变形大、精度高;为了使零件加工后达到图纸要求,主要解决三个问题;①释放加工内应力,稳定尺寸;②优化装夹方式,减小变形;③选择合适刀具,提高加工质量。

设计的详细工艺方案如下:

加工阶段为粗加工、半精加工及精加工。粗加工阶段主要目的是切除大部分材料, 留一部分余量补偿后续加工变形;然后通过人工时效热处理释放粗加工内应力;半精加工阶段将内腔、 形位公差及尺寸公差要求不高的部位加工到位,两端孔系留余量进行精加工;之后通过高低温循环释放半精加工内应力稳定尺寸; 精加工阶段采用专用工装装夹零件,通过精密车削(采用SANDVIK 品牌CoroTurn@107 型硬质合金刀具)完成两端孔系加工,提高生产效率,保证产品质量。

3 变形分析预测

零件车削时主要受到主切削力、背向力、进给力,不同的力对应不同的方向。对于该零件结构情况,对零件质量影响最大的力为进给力,会同时影响零件表面粗糙度、端面与基准的垂直度等。 因此本文对该零件车削时的进给力进行了分析和测量。 车削时进给力主要受到切削深度影响, 采用较低的切削深度减小进给力并同时考虑到加工效率问题,采用0.03mm 的切削深度,通过实际测量得到零件车削时的进给力大小为10N。

分析测量出进给力后, 可知, 在零件底面固定安装后, 对零件刚度最低的位置施加10N 的进给力来模拟实际切削时受力最恶劣的工作情况来分析零件变形最大的状态。 通过对零件进行有限元划分、模拟分析,得到零件的应力情况和应变情况如图3、图4 所示。

图3 零件应力分析结果

图4 零件应变分析结果

从应力分析结果可以看出,应力为10MPa,远远低于屈服强度827MPa,表明零件不会出现塑性变形和断裂现象;但从应变分析结果可以看出,在零件端面最高受力点位的变形达到了0.025mm 的变形, 远远大于图纸要求的位置公差(与AB 基准垂直度优于0.01 的标准)。 因此使得加工难度大大提高,很难达到质量要求。

4 定向位移补偿工装设计

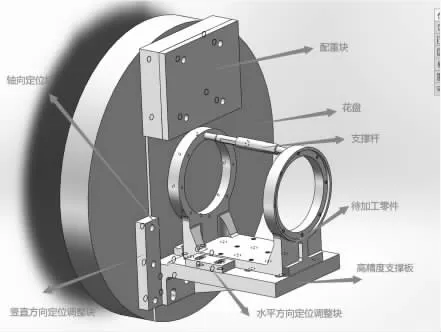

定向位移补偿工装是该零件精密加工的重点及难点,为保证该零件尺寸公差及形位公差要求,加强零件刚性,补偿零件加工变形,提高生产效率;该工装须同时具备定位、装夹、支撑、补偿变形、方便装夹零件作用,具体设计的工装如图5 所示。

图5 定向位移补偿工装

该定向位移补偿工装由花盘、竖直方向定位调整块、水平方向定位调整块、轴向定位块、高精度支撑板、配重块、支撑杆及螺钉等组成。 花盘用于机床装夹,提供高精度安装基面。 竖直方向定位调整块用于定位高精度支撑板、并可进行竖直方向调节、满足图纸中51±0.01 尺寸的要求。水平方向定位调整块用于定位待加工零件,并可进行水平方向调节、满足零件的对称形。轴向定位块用于轴向定位,满足程序轴向不变性,提高批量生产效率。 支撑杆主要用于提高零件刚度, 减小零件加工时的变形及补偿零件变形。配重块主要用于配重,使得零件安装在高精度工装上后,整体的重心位于车床的旋转中心上,避免零件旋转时偏摆带来振动及误差。

根据零件车削加工时受力情况, 对补偿工装优化后的零件再次进行有限元分析, 得到零件的应力和应变情况如图6、图7 所示。

图6 优化支撑后应力情况

图7 优化支撑后应变情况

从应力分析结果可以看出,应力为3.87MPa,比优化前应力降低了61.3%, 并且远远低于屈服强度827MPa,表明优化后的零件强度明显高于优化前, 并且不会出现塑性变形和断裂现象;从应变分析结果可以看出,在零件端面最高受力点位的变形为0.010mm, 比优化前的变形减少60%,表明优化后的零件刚度明显提升,但是仍然接近图纸要求的位置公差(与AB 基准垂直度优于0.01 的标准)。 因此加工难度仍然很大,很难达到质量要求。

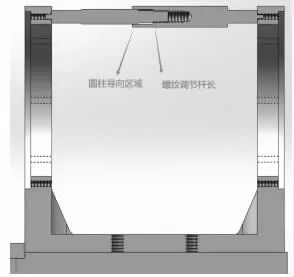

通过上述分析,确定优化后的变形为0.01mm;因此将支撑杆设计为两体可伸缩式结构,如图8 所示。

图8 支撑杆内部结构示意图

通过旋转支撑杆螺纹,使支撑杆伸长, 使零件向外扩张,补偿切削加工时的变形,采用杠杆千分表监视零件变形处表面,让零件扩张0.01mm; 再开始车削加工;采用这种定向位移补偿来解决低刚性薄壁钛合金航天零件的加工变形问题。

5 实际应用效果

采用定向位移补偿工装进行精密加工后, 零件成品率从原来加工方式的70%~80%之间, 提高到了约95%,极大提高了产品质量;同时提高了生产效率,原加工1 件的时间需要2h,现加工1 件的时间只需要1h;生产效率提高100%;工装的实物图片以及加工好的成品零件如图9、图10 所示。

图9 高精度工装实物

图10 加工好的零件

6 结束语

本文结合具体加工实例详细介绍了一种低刚性薄壁钛合金框架类零件加工方法;重点对加工零件进行结构分析,变形分析及预测,并根据结构特点、图纸质量要求设计了工艺方案;设计了能够同时实现定位、装夹、支撑、补偿变形、方便装夹的工装,提出了定向位移补偿变形方法成功解决了零件加工过程中的震动、变形问题。 此制造方法保证了低刚性薄壁钛合金框架零件的尺寸精度、形位公差以及表面粗糙度等各项质量要求,为实际零件制造提高了生产质量和生产效率,具有非常强的操作性、指导性和推广性,同时也为类似零件的加工提供了加工经验和解决方法。