非接触式检测技术在橡胶件质量控制中的应用研究

2023-10-23刘晋斌庄道军

刘晋斌, 庄道军

(1.福建林业职业技术学院, 福建 南平 353000; 2.华闽南配集团股份有限公司, 福建 南平 353000)

0 引言

橡胶件被广泛应用于航空航天、仪器仪表、军工、车辆等各个重要的领域, 因此控制它的质量精度变的重中之重。根据橡胶件形状尺寸的不同,采用不同方法进行研究。 用一般的量具检测需要多个步骤,时间长,X、Y、Z 坐标值偏差大,若检测值用于后续的模具制造,误差大,废品率高。 同样三坐标检测技术是基于点、线、面拟合的系统,大多是对于代数二次曲面分析,特别是大多数据量散乱点拟合的自由面,智能化程度低,系统没有自动分割面的功能, 测量时顶针多次接触橡胶表面产生变形, 影响CAD 模型的质量精度,且测量工艺繁琐成本高,极易出现局部漏点现象。

橡胶件配合精度高,曲面大,多处有深孔凹槽等复杂特征。 虽然用专业相关检测仪器能对部分特征进行检测,但不够系统和完善, 无法针对检测难点全面地表达零件的细节特征,难以形成广泛共识,传统的测量理论或试验难以全面研究变形的机理。 本文提出应用非接触式检测技术通过激光扫描对橡胶件进行检测,以三维CAD 系统和数学算法为基础,根据采集点云素材及曲面形状,探索提高检测精度零件质量, 为并行设计及后续的精密模具制造提供了良好的保障。

1 基于零件特征的非接触式检测方案

在现代化信息技术快速发展的推动下, 非接触式检测得到广泛应用,此检测方式是结合光学技术、自动化技术等为一体。其核心原理为光电一体化技术,在不需要与零件接触的情况下,能够对复杂曲面进行检测扫描成型,减少了人为操作步骤对零件检测的误差。 采用非接触式扫描检测, 只需将扫描感应设备安装在需要检测的位置上,连接设备即可完成对零件复杂曲面的数据采集。将扫描得到的点云在检测软件中进行对比, 可得到需要的检测数据。

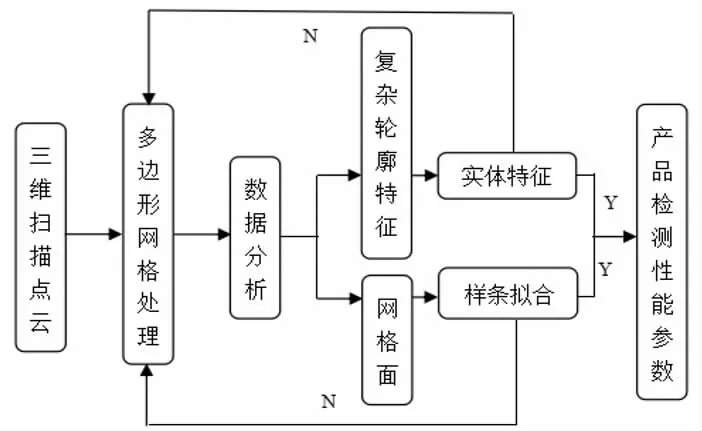

检测橡胶零件的特征难点:①表面易变形,检测时容易出现误差,完整度不易保证;②曲面复杂,易出现点面重影现象;③针对深、长孔内表面特征无法测量;④人工多次定位检测,流程复杂,易产生外部因素带来的误差。针对特征难点,制订有效的检测方案(见图1)。 采用激光扫描采集数据,对物件表面材料展开研究,在表面不产生光反射现象时, 通过位移调整法将光反射回弹量折射在反冲方向获得补偿型面,该方法在不接触测量表面时,能有效获取零件的表面特征,易于实现零件的完整检测。利用激光针孔探头仪器,伸入检测零件内部,将物件成型点的内力反射,进行回弹,得到补偿型面。 点云数据在高效智能计算机的分析运算下, 以数据点的方式还原呈现检测模型,不仅能够与原模型进行对比,而且还能简化检测流程[1]。

图1 非接触式扫描检测方案

2 橡胶件模型特征的分析与重构

2.1 曲面轮廓数据点获取与排序

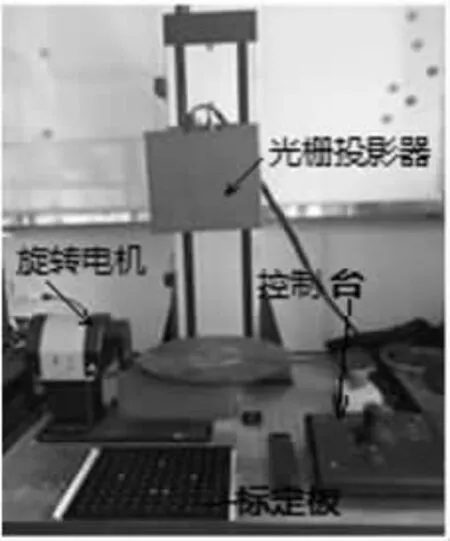

对物件曲面轮廓进行光学发射特性和表面机理方面的分析, 认为不同材料的物件对表面曲线的精度是有影响的,可采用显像剂喷涂覆盖表层。以车辆中扭转力矩装置的橡胶件为例,它在装置中起到变换力矩的作用,配合精度高。 用非接触式激光扫描检测仪器(见图2)采集橡胶件的点云素材, 激光扫描过程是一种光发射与光反馈的一个过程,通过固定零件旋转标定板,对橡胶件的形状进行点云数据采集,点云经过简单的处理,删除多余点并设置单位,进行全局注册,将具有相似几何特征性质的曲面归同一块[2]。然后,调整边界上领域特征的数目,由相交横截面确定组成特征, 分块面确定横截面与特征组成面的构成,提取实体特征的二维轮廓曲线,封装曲面轮廓重建,得到横截面相交轮廓数据,并对其进行排序,得到零件的三维造型数据。与检测软件相结合,快速测量任意尺寸。针对复杂型面的外表存在很多凹凸的结构,用网格医生进行修复错误网格,快速获取其表面的数据,满足建模曲面的连续性和高精度。

图2 非接触式激光扫描检测仪器

综上得到有序关联的点云数据, 通过点云数据判断坐标值,进行曲面轮廓数据点排序,对生成的特征点按照等比方式进行排列(见图3)。 轮廓线与特征点相交得到的数据形成新的曲面,采用位置排序方式[3]。 步骤如下:

图3 处理点云示意图

(1)用轮廓线切割特征点的起点,得到的交点作为分析后的第一个有效数据。

(2)以第一数据作为参考,除第一数据以外的数据点,通过过程选取的点云找到该数据最近的第二点云。

(3) 以第二点云为参考, 找到与该点位置最近的点云,除去前两点云外的点云作为第三点,然后依次排序,对于除前n 点之外的点云数据, 距离第n 个点最近的数据点为第n+i 个点。 为了实现较高的精度, 采用NURBS样条曲线计算。

(4)通过排列数据进行位置排序,收寻关联点云中的点,因为点云是相互连接的,特征点与多边形网格在选定位置的交集中获得曲面轮廓, 所以位置排序不会造成干涉重叠现象。

2.2 几何约束重构数学模型

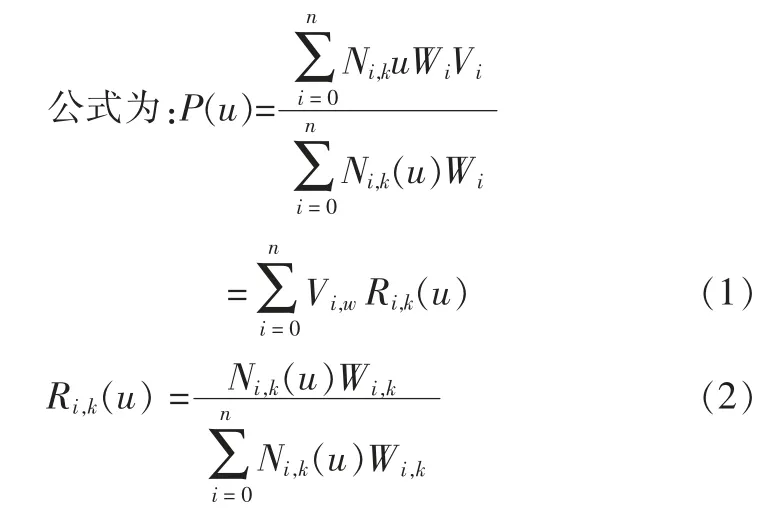

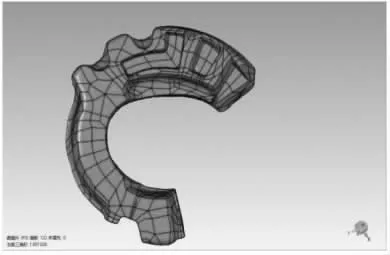

对截面轮廓分段线型的判断, 判断分段数据点云确定线型标准。为了初步确定分割截面线型的种类,使用几个参数确定额外的分割点,并确认线型。采用分块算法方式进行直线等比数列排序,以系数A、B,设置直线拟合方程Y=AYn+BXn, 每个点到首末数据点连线间距离P={A(X0,Y0),B(X1,Y1),…,N(Xn,Yn)}确定线型,拟合出直线。用最小二乘算法进行圆弧线设计, 设置拟合的圆弧方程为(Xn-A)2/2+(Yn-B)2/2=R,令函数的目标值为圆弧坐标,拟合出圆弧曲线。 对于复杂不规则部分曲线, 则采用NURBS 样条曲线进行拟合(见图4),NURBS 样条曲线在各段曲线之间应体现出相关的约束关系 (计算公式如下),曲线方程可为单独拟合后,通过实际情况约束截面特征的过程,生成不规则的复杂曲线[4]。式中:Vi—坐标点值; K—分类系数;Wi—系数;Ri,k(u)—指数函数;Ni,k(u)—可变函数;

图4 橡胶件多边形网格模型

生成分段特征曲面,对其进行片面拟合,采用法矢量的分块算法对模型进行数据领域分块[5],把领域划分出对应的序列。 在划分时,从拟合曲面实际情况出发,对分段曲线设置约束。 常见的直线两点间距约束方程为2 (p0-p0')+2(p1-p1')-n=0、两线夹角束方程为l0l0'±l1l1'±n=0、圆弧间约束方程为c0(p02+p12)+c1p0+c2p1+c3=0。其中(p0, p1),(l0, l1),(c0,c1,c2,c3)分别为计算公式的有效变量值。为生成满足有效的轮廓线,优化数学模型方程式,计算得到约束分段曲线参数,从而实现各段曲线的精确连接。生成的轮廓线,构建出复杂曲面的相应特征,并进行布尔运算,裁剪多余的面,缝合后得到规划的重构数学模型。模型精度通过软件用色谱图检测判断(见图5)。

图5 用色谱图对比橡胶件的精度

2.3 数据分析

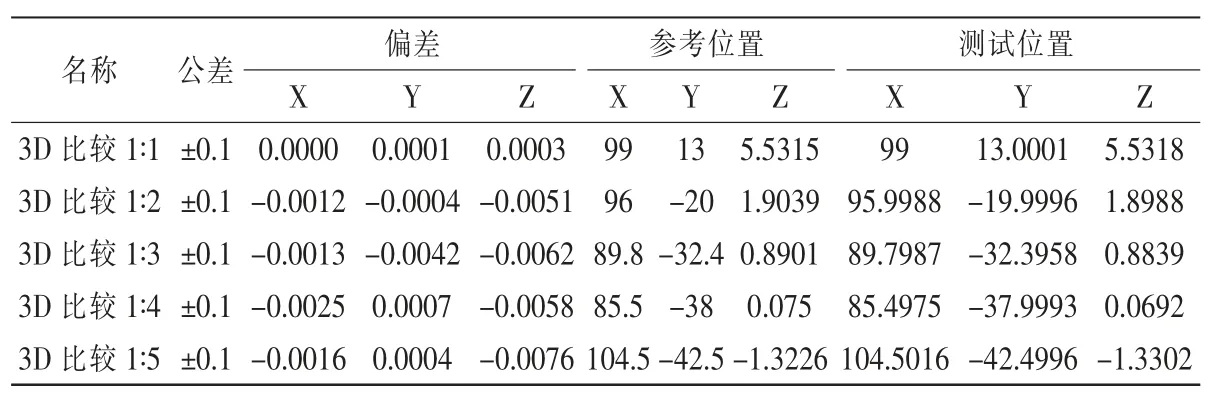

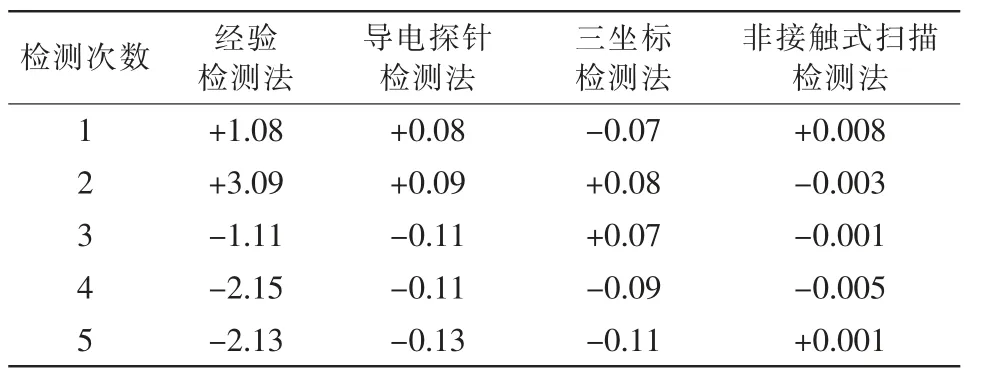

用逆向思路还原重构橡胶件的数学模型,并导进检测软件Geomagic Control X 中比对分析,内容包括分块几何、特征属性、受力测试、数据报告等,快速测量任意所需尺寸[6]。 对零件模型进行锐化,最后得到橡胶件的检测报告。检测报告能清晰看出最小细节特征与领域划分的关系, 结合对比检测软件, 选取橡胶件力矩转变的关键特征点 (见图6)进行检测,数据结果进行3D 比较(见表1),通过表中能够看出检测5 处特征点的公差均在±0.01mm 内, 检测结果精准且检测效率高, 保证了橡胶件原型与模型的尺寸。将重构模型设置为IGS 或PRT 等格式存储,根据需要进行优化设计,为高精度的检测技术提供支持[7]。

表1 橡胶件特征点3D 比较的性能参数(单位:mm)

图6 橡胶件特征点

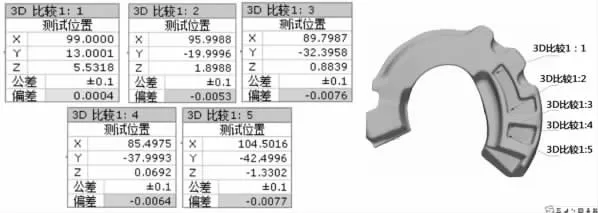

用剖视图(见图7)表示截面轮廓特征,通过特征点进行2D 测量比较。 测量截面图的轮廓点,检测位置与参考位置进行对比,检测4 处轮廓特征点精度均控制在±0.01mm公差范围内,可以得出数学模型的截面轮廓符合要求(见表2)。

图7 橡胶件截面轮廓

检测橡胶件所需要的形位公差,设定基准平面,在测量对比软件中建立需要检测的形位特征, 这便可精确测量出相关形状位置的精度,从图8 可以看出,测量圆度和直线度的误差在±0.05mm 满足检测质量要求。

图8 橡胶件的部分形位特征参数

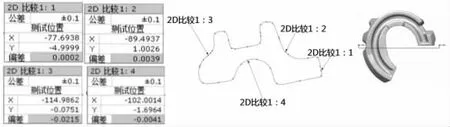

3 不同方式质量检测对比

为判断检验方法的优劣, 将实际测量值与理论值相比,本次试验采用经验法、导电探针法和三坐标法作为比较方法,得出相应比较的测量误差值,将检测零件特征点偏差的结果记入下表进行分析。由表3 可知,采用经验检测法考验人员的检测能力和熟练度,但容易受到不确定因素干扰,精度易跑偏误差大,效率低。 采用导电探针检测法,探针分析物件导体控制交变电压, 交变率越大峰值电压越高,易造成误差,测量出零件的尺寸偏差为-0.13~+0.09mm。采用三坐标检测法,一旦检测形状复杂的深孔,探针式测头无法接触深孔内壁,或者工件是软而薄的材料,会造成较大的检测值偏移, 测量出零件的偏差为-0.11 ~+0.08mm。采用非接触式扫描检测法通过光学转换,减小外界因素干扰,计算机一体化设计、AI 智能算法,测量出零件的偏差尺寸为-0.005~+0.008mm。经试验得出此方法检测出的零件细节特征尺寸准确[8]。

表3 4 种检测方法的测量偏差比较结果(单位:mm)

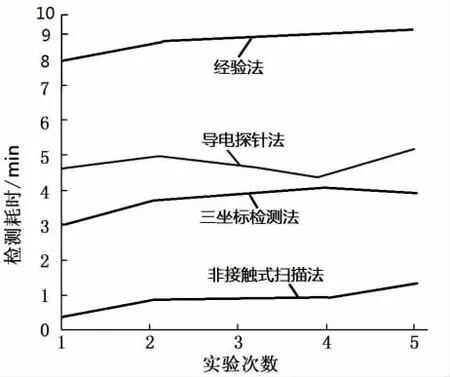

由图9 可知,使用经验检测法需要人工对零件进行多次测量定位,存在外界不稳定因素,效率低,在不必要的操作流程中消耗大量的工作时间。 使用导电探针法的检测耗时平均值为4~5min;用三坐标检测零件,要求检测人员对设备操作熟练,易失误,耗时平均值为3~4min;而使用非接触式扫描法检测数学模型数据, 检测耗时平均值为1~2min。 此方法能有效提升橡胶件检测精度及检测效率。

图9 不同检测方法的耗时对比结果

4 结束语

本文对非接触式检测技术在橡胶件质量控制中的应用展开研究。 通过激光采集数字点云构建曲面特征快速重构仿真数学模型, 并导进Geomagic Control X 中检测,对试验检测数据值进行分析。用不同方式检测质量对比,总结出非接触式检测技术在控制橡胶件质量检测中的优势:

(1)用激光扫描橡胶件,解决了用外力接触表面产生的弹性变形,影响检测质量的难题。

(2)针对深孔内型腔复杂曲面,采用针孔探头仪器对零件内部的情况进行扫描。 并重构1∶1 模型,对后续检测提供帮助。

(3)一次定位扫描,快速获得点云素材,为模型提供多项精确检测数据。

(4)三维扫描检测构建复杂特征曲面精度达±0.01mm,经计算机一体化设计,能准确获得零件的三维数据。