燃料电池客车系统集成安全与碰撞防护研究

2023-10-23房永强

房永强

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

0 引言

燃料电池汽车是新能源汽车的重要发展方向之一,在国内外已经取得了一定规模的推广应用[1-2],相关的安全法规和标准也在逐步完善[3],但由于氢能不同于传统燃料能源的物理特性,还存在着车载用氢的安全问题[4-5]。

本文基于某燃料电池公路客车开发项目, 从整车动力系统集成的安全管理与结构碰撞防护角度出发, 对整车主被动安全进行了相关研究。

1 动力系统集成方案

某项目燃料电池客车动力系统集成方案总体架构如图1 所示, 集成了大功率燃料电池发动机、 高压储氢系统,以及动力电池、双电机两档行星排变速驱动系统、多合一集成控制器等关键子系统部件。

图1 燃料电池客车动力系统集成总体架构Fig.1 Overall architecture of fuel cell bus power system integration

其中,动力电源方案采用燃料电池-动力电池混合动力方案, 以弥补燃料电池动态响应速度有限、 过载功率低、不能回收制动电能等问题。 车辆加速、爬坡或高速行驶时,优先燃料电池提供电能,当功率不能够满足整车功率需求时,动力电池及时补充,与燃料电池组成混合电源跟随整车功率需求变化, 通过驱动电机直驱后桥为整车提供动力。在燃料电池功率能够满足整车功率需求时,动力电池吸收富余功率进行补电, 车辆减速制动时也能回收制动电能。

燃料电池发动机由燃料电池电堆及其辅助系统构成,辅助系统包括了燃料供应系统、空气供应系统、热管理系统、控制系统、安全保障系统[6]。 其中,控制系统负责实时采集和监控燃料电池系统内部电压、电流、气压、流量、温度等多个变量,根据燃料电池工作状态对参量进行调节和控制,并与整车控制器进行通信交互,在整车运行工况下保障燃料电池运行在最佳工作状态。

储氢系统采用70MPa 高压IV 型碳纤维储氢瓶,由塑料内胆缠绕碳纤维增强层形成耐压气瓶,与瓶口阀、管路系统、防护框架等配套组件集成为车载储氢系统。根据续驶里程要求选型140L 的8 瓶组方案,气瓶组通过框架集中固定,为充分利用安装空间,气瓶组采用斜向叠加方式布置,缩小纵向尺寸,更好的适应整车布置。

2 系统集成安全管理

燃料电池客车运行过程中,车辆控制系统会实时监控各系统部件状态和故障信息,对电压、电流、温度、绝缘电阻、烟雾、氢气、碰撞等与安全相关的重要参数进行综合检测,根据故障部件及严重程度执行相应的保护措施。 整车动力系统集成主要的安全管理单元由图2 所示构成。

图2 燃料电池整车主要的安全管理单元Fig.2 Main safety management units of fuel cell vehicles

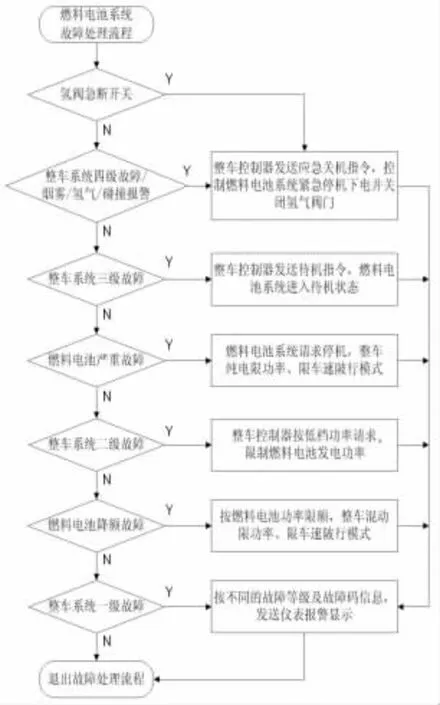

参考ASIL 等级的安全目标[7]总体定义,从整车安全行驶考虑进行功能分解, 定义了一种四级分类故障及相应的处理机制:

(1)四级故障:最高级别起火风险故障,整车立即切断电机扭矩,车速低于5km/h 时切断所有高压回路;系统进入锁止状态,未重新上电不能复位。

(2)三级故障:次高级别系统严重故障,整车限功率直至切断电机扭矩, 当车速低于5km/h 时根据故障类型切断相应高压回路;停车后若故障消除,系统进入扭矩恢复模式。

(3)二级故障:一般性故障,整车维持限功率、限车速的跛行回厂模式。

(4)一级故障:充电/加氢提醒、里程不足、一般性设备故障等仪表提示告警。

燃料电池系统集成的安全性是燃料电池客车整车安全的重要保障[8]。 在以上整车级故障处理机制基础上,结合燃料电池系统从轻到重的故障特征, 可进一步制定相应的燃料电池系统故障分级响应策略:

(1)当燃料电池系统内部发生严重故障时,燃料电池控制系统向整车控制系统请求停机, 而后整车依靠动力电池辅助电源,可切换为纯电行驶状态下的限功率、限车速跛行模式。

(2)当燃料电池系统内部发生一般性故障,燃料电池还能降额使用时, 整车控制系统可以根据燃料电池功率限额调整能量管理策略,使整车进入燃料电池-动力电池混动状态下限功率、限车速跛行模式。

(3)燃料电池系统内部发生警告提示故障时,按整车一级故障级别发送仪表提示。

此外,其他系统安全管理单元的主动请求保护,以及烟雾报警、氢气报警、碰撞报警等安全特征发生时,也应触发燃料电池系统响应控制或进入停机保护流程, 尤其是当报警达到最严重程度时, 需同步控制氢气瓶阀门关闭,以确保燃料电池、氢系统及整车始终处于安全状态,主要措施有:

(1)为了保障极端情况下,驾驶员能主动切断供氢系统保障车辆安全,车辆仪表台设置“氢阀急断”控制开关,触发开关时整车控制器发送应急关机指令, 控制燃料电池系统停机并关闭氢气阀门。

(2)当烟雾传感器检测到烟雾颗粒浓度过高时,触发烟雾报警,整车控制器发送应急关机指令,控制燃料电池系统紧急停机下电并关闭氢气阀门。

(3)当氢浓度检测传感器检测到氢气达到报警浓度时,触发氢泄漏报警,整车控制器发送应急关机指令,控制燃料电池系统紧急停机下电并关闭氢气阀门。

(4)当车辆发生碰撞事故,碰撞检测传感器触发报警时,整车控制器发送应急关机指令,控制燃料电池系统紧急停机下电并关闭氢气阀门。

(5)当动力电池、驱动电机控制器等其他安全部件,发生严重过压、过流、过温、绝缘过低等整车四级故障时,整车控制器发送应急关机指令, 控制燃料电池系统紧急停机下电并关闭氢气阀门;发生整车三级故障时,整车控制器发送待机指令,燃料电池系统进入待机状态;发生整车二级故障时,整车控制器按燃料电池系统中、低档发电功率发送请求指令,限制燃料电池系统发电功率;发生整车一级故障时,燃料电池系统工作不影响。

综上, 燃料电池系统相关的故障分级响应处理流程逻辑如图3 所示。

图3 基于整车故障分级流程的燃料电池系统安全管理思路Fig.3 A safety management approach for fuel cell systems based on the whole vehicle fault classification process

3 关键部位碰撞分析

相比于其他新能源汽车类型,燃料电池车辆增加了燃料电池系统和车载氢系统,这两个关键部件涉及到储氢、用氢的整车安全,如果在碰撞事故中受到侵入破坏,可能会造成氢气泄漏引发火灾[9],因此重点对两者安装部位防护强度进行碰撞仿真分析。

3.1 整车系统布置设计

首先, 对燃料电池客车动力系统进行布置设计和结构安全考虑。 项目原基础车型平台侧围骨架、顶盖骨架及舱立柱均采用封闭环设计,在进行燃料电池整车平台开发时需提升中段承重能力与碰撞保护能力[10],以适应车载氢系统安装集成; 后部层叠式骨架也需适应性调整,形成足够的安装空间,满足大功率型燃料电池系统的布置。

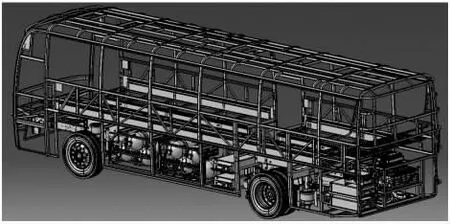

基于以上思路, 对图1 中整车动力系统进行三维总布置设计,如图4 所示。

图4 燃料电池客车动力系统集成布置方案Fig.4 Integrated layout plan for the power system of fuel cell buses

由于燃料电池客车车身较高, 氢气瓶如果顶置对造型影响较大,并且对车身结构强度要求极高,侧翻安全性也有较大风险。考虑到公路客车下部行李舱空间较大,可用来承载氢系统,因此氢气瓶组集中布置于行李舱中部,避免车辆因前、后碰撞受到挤压。氢气瓶舱两侧设计有防护装置,从侧面加强氢气瓶的结构安全,侧面碰撞防护在后续章节进行仿真分析。考虑到涉氢安全性,中部舱体还需进行氢气逸散及排放的特殊设计,包括:①舱体立面及顶部采用无缝、无孔设计,避免缝隙及孔洞出现;②顶部中间位置跑道梁取消检修面板,改至车内地板检修口,防止氢气进入跑道梁内积聚,产生危险;同时,舱顶部采用斜面设计,将氢气引流至车身边缘排出;③舱门高处增加格栅,保证舱体内气流流动,有利于舱内空气流畅;④氢系统排空口、泄放口均通过管路引至车顶排放,确保排出的氢气不在舱内停留;⑤由于燃料电池系统布置于后舱,氢气管路通过跑道梁引至车尾部,内部对高压线束、低压线束及管路采用分离布置设计,保持安全距离。

车辆后部高压设备舱, 主要布置燃料电池发动机、多合一集成控制器、动力电池等部件。其中,多合一集成控制器布置于右侧,冷却及进排气放置于车辆左侧,燃料电池发动机布置于中间位置,离地高度达530mm;燃料电池电堆集成于本体框架内,与车架尾横梁构成双重防护,保证燃料电池电堆不易受外部碰撞。 动力电池箱采用中2 后2方式布置于车辆中部和后部空间,动力电池组侧面设计有防护装置,离地高度达400mm,满足车辆涉水深度要求。

3.2 侧面碰撞仿真

对燃料电池客车中部氢气瓶组安装部位的碰撞防护进行仿真分析。试验时,移动壁障对车辆最薄弱位置进行撞击,并同步分析碰撞对氢气瓶组的影响。

首先,将整车三维CAD 模型导出的STEP 格式文件,导入到HyperMesh 中建立整车有限元CAE 模型, 在建模过程中,有限元模型进行相应合理简化[11],如图5 所示。定义移动台车、 碰撞装置为刚性的钢制结构, 碰撞速度为(50±2)km/h,移动台车和碰撞装置总质量为(1100±20)kg。

图5 侧面碰撞有限元分析模型Fig.5 Finite element analysis model for side impact

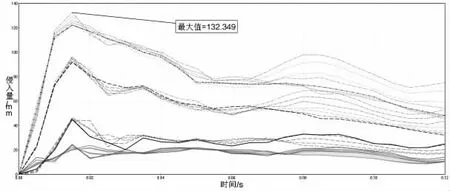

侧面碰撞过程的能量曲线仿真结果如图6 所示。 从图中可知,撞击过程分为撞击和回弹两个阶段,从开始时刻到0.04s 是撞击阶段,之后是回弹过程。 整个过程中系统动能逐渐转换为材料变形的内能,到终止时间0.12s 最大能量损耗比值为-7.4%,质量增加比例为3.2%,能量损耗结果和质量增加比例都处于正常范围。

图6 侧面碰撞能量曲线仿真结果Fig.6 Simulation results of side impact energy curve

侧舱门上分布的各处测量点侵入距离仿真结果如图7 所示。最大侵入量为132.349mm,未碰及氢气瓶组,氢气瓶处于安全位置,骨架设计的侧面强度可靠。

图7 侧舱门测量点侵入量Fig.7 Side hatch measurement point intrusion volume

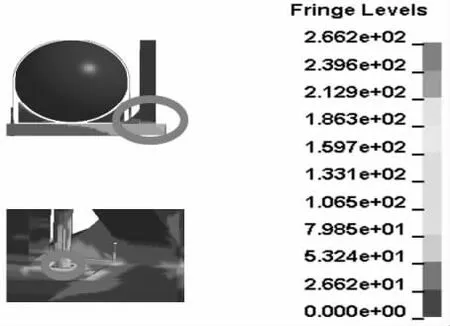

氢气瓶组及安装支架应力分布如图8 所示, 结果显示氢气瓶支架最大应力值为266.2MPa, 低于材料的屈服强度345MPa,固定结构强度满足设计要求。

图8 氢气瓶组支架应力分布Fig.8 Stress distribution of hydrogen bottle group bracke

3.3 后部碰撞仿真

客车后碰撞时,后围骨架和车架是主要的受力区域,也是主要的力传递路径,侧围骨架、顶盖骨架是次要的力传递路径,碰撞力由后围蒙皮、后围骨架以及同车架尾端相连的后保险杠、后纵梁、后横梁依次向车身前段骨架传递[12]。 进一步的,设置后部碰撞边界条件,通过网格划分、材料设定、质量配重,定义碰撞台车属性,建立后部碰撞的CAE 仿真模型,如图9 所示。

图9 后部碰撞有限元分析模型Fig.9 Finite element analysis model for rear impact

后部碰撞过程的能量曲线仿真结果如图10 所示,能量数值没有发生突变,能量转换正常,沙漏能与接触能比值小于5%; 侧碰壁障与后围发生了剧烈的碰撞与摩擦,总能量一部分被接触摩擦消耗掉了,转换成了接触能,总体来说,能量变化在合理的范围内。

图10 后部碰撞能量曲线仿真结果Fig.10 Simulation results of rear collision energy curve

同样,通过软件分析碰撞历程,避障小车与车身最大接触时刻为60ms,此时燃料电池发动机框架没有受到外部侵入,燃料电池电堆未受到破坏,后尾骨架和防护措施能起到保护效果。

4 结论

本文针对燃料电池客车动力系统集成主被动安全问题,特别是故障安全管理与布置结构防护两方面进行了研究,提出了基于整车故障处理流程的燃料电池系统安全管理的思路,以及完成了燃料电池整车涉氢结构优化及动力系统的布置设计,相关的思路和措施能有益于提高燃料电池客车系统功能与结构安全,保障车辆的安全使用。