钢丝螺套自动安装系统设计及应用

2023-10-23杨羲昊王小海刘文忠

赵 富, 张 鹏, 杨羲昊, 王小海, 刘文忠

(内蒙古第一机械集团股份有限公司 特种车辆及其传动系统智能制造国家重点实验室, 内蒙古 包头 014030)

0 引言

随着我国航空航天、机械制造等领域的快速发展,机械联接的可拆装性和安全性要求也在不断提高[1]。由于加工或装配的误差,传统的螺纹联接螺纹受力不均,使得螺纹联接的强度降低。特别是目前大量使用的铝合金、铜合金等材料,其螺纹的抗剪切能力较弱,传统螺纹连接的强度和疲劳寿命将极大的减小[2-3]。 钢丝螺套连接是一种低成本且可以有效增强螺纹联接强度以及提高使用寿命的方法[4],手工安装钢丝螺套制约着安装质量一致性和效率提升,有必要开展钢丝螺套自动安装系统设计,提高钢丝螺套安装质量一致性及安装效率。

1 需求分析

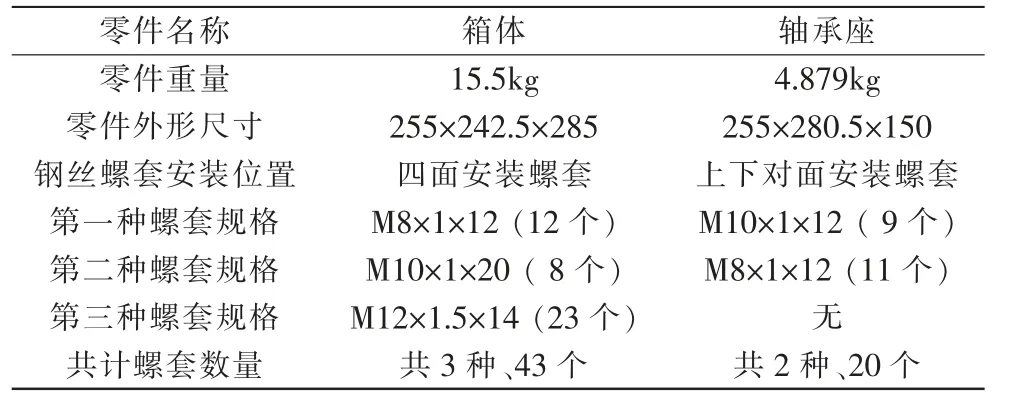

钢丝螺套自动安装系统需要完成箱体和轴承座两种零件,M8×1×12、M10×1×12、M10×1×20、M12×1.5×14 共4种钢丝螺套的自动安装,零件及钢丝螺套参数如表1 所示。

表1 零件及钢丝螺套基本情况

通过上表可知,箱体需要在4 个面上安装钢丝螺套,而轴承座需要在2 个面上安装钢丝螺套, 综合考虑装夹定位及布局优化等因素, 每个零件均需翻转1 次完成所有钢丝螺套安装,箱体零件需要完成3 种规格43 个钢丝螺套安装,轴承座需要完成2 种规格20 个钢丝螺套。 为了实现钢丝螺套安装质量追溯,需要对扭矩、深度等工艺参数进行采集及存储, 并对压装完钢丝螺套的效果进行拍照存储。

2 方案设计

2.1 夹具及上料系统设计

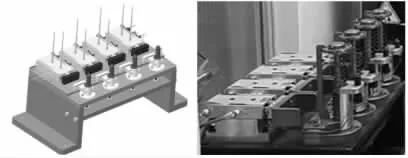

结合箱体和轴承座特征,确定了装夹方式,并设计了定位夹具,用于保证箱体和轴承座定位,并方便人工上下料及装夹, 保证了每个零件翻转1 次即可完成所有钢丝螺套的安装。

为了满足M8×1 ×12、M10 ×1 ×20、M10 ×1 ×12、M12 ×1.5×14 四种钢丝螺套上料需求, 开展了上料系统设计,包括4 个上料机构,排布在钢丝螺套自动安装系统外侧,如图6 所示,每个上料机构将钢丝螺套直列排序后送出, 便于安装机器人取料,所有振动盘上方都带有盖板,加料时人工打开振动盘盖板,将正确型号的钢丝螺套放入;并通过提前编制好取料程序, 按照安装钢丝螺套的顺序将钢丝螺套从上料机构抓取进行安装。 相关参数如表2 所示。

图1 工装夹具装夹零件后的状态图

表2 上料系统主要参数表

如图2 所示, 上料机构由钢丝螺套震动盒、 上料气缸、分切机构、水平切料机构、直线震动送料机构等组成,将对应规格的钢丝螺套批量的放入震动盒内, 当上料机构启动后,通过震动实现筛选、排列、上料输出等,将钢丝螺套运送至上料口,等待机器人抓取。

图2 上料机构及出料示意图

2.2 钢丝螺套抓取机构设计

为了提高拧紧枪和机器人的利用率,对钢丝螺套抓取机构进行了设计,并通过工装快换库实现了每种钢丝螺套抓取机构快速更换,提高安装效率。 将钢丝螺套抓取机构分为两个部分:驱动组件和抓取组件,驱动组件固定在机器人第六轴末端,与拧紧轴安装在一起;而抓取组件放置在工装快换库中,根据需要拧紧的钢丝螺套规格来选配,驱动组件和抓取组件之间通过磁铁实现快速连接,动力通过快插方式传递,如图3 所示。

图3 放置在机器人末端的快换机构示意图

工装快换库可以同时存放4 种抓取组件,按照既定的顺序放置, 实现了位置防错,并设置在位检测传感器,保证抓取组件未抓取成功或者是上一个抓取组件未脱落时进行自动报警提示,进而确保整个抓取组件更换过程的正确性,进而提高自动安装系统的可靠性。 在工装快换库的每个存储位置设计了批头锁紧机构,当装配需要更换抓取组件时,机器人首先要将已经磁铁吸合在拧紧轴上的抓取组件放置在工装快换库对应位置,脱卸后再去吸合需要的抓取组件,进而完成整个驱动组件快速更换,如图4 所示。

图4 工装快换库

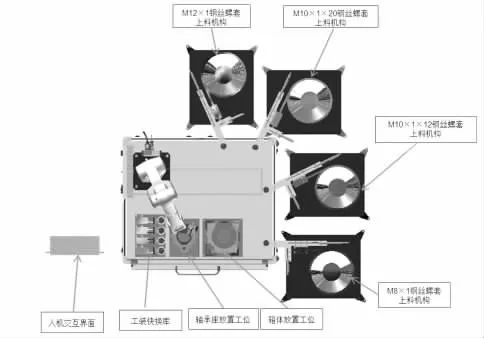

2.3 系统组成及布局

该系统由机器人系统、影像系统、供料系统、拧紧系统、抓取组件快换系统、夹持工装、电气系统、软件系统等组成,外形尺寸2000×2500×2800 mm,在安全防护方面进行了可靠设计,所有门和开口处使用安全光栅,只要光栅被触发,设备自动停机,提高设备本质安全度,设备整体布局如图5 所示。

图5 钢丝螺套集成验证系统布局示意图

6 轴机器人承担钢丝螺套的自动拾取与安装,具备结构紧凑、灵活性高、体积小巧、高速度、高精度等特征,并可适用于狭窄空间,可保证识别、安装效率最大化;机器人末端安装的拧紧枪负责钢丝螺套的准确拧入, 视觉识别模块负责零件螺纹孔与钢丝螺套的识别与判定;4 个上料机构 (4 种规格)负责不同规格钢丝螺套的筛选和送料,工装快换机库放置4 种规格的钢丝螺套拾取装置, 人机交互界面可以通过交互界面控制钢丝螺套整个安装过程, 并对安装过程工艺参数进行实时监控。工作时,机器人带动视觉识别模块拍照并确定装配位置、螺纹孔位置等,再由拧紧装置完成零件所有规格钢丝螺套的装配。

3 实施效果

钢丝螺套自动安装系统实现了2 种典型关键零件、4种钢丝螺套的自动识别、自动防错、精准安装、扭矩控制、数据监测,达到了单个钢丝螺套自动化安装节拍(含拾取钢丝螺套、视觉判断、安装、检测等)37s/个,一次装配合格率>99%,拧紧装置对钢丝螺套拧入螺纹孔的扭矩、拧入深度能够实时感(深度误差≤±0.5mm)的技术指标,大幅提高了钢丝螺套安装质量的一致性及可靠性。

4 结论

本文开展了钢丝螺套自动安装工程化方案设计,并通过箱体、轴承座零件钢丝螺套安装进行了验证,通过实践证明,钢丝螺套自动安装系统实现了钢丝螺套的自动、精准安装,并对扭矩、深度等工艺参数进行了实时监测并存储,并对安装效果图进行了存储,为基于大数据的钢丝螺套安装工艺参数优化提供了数据基础, 并为质量追溯提供了有效方法, 技术思路及实践经验可以在自动化装配中进行推广,特别是多品种、变批量的离散制造行业具有较大的借鉴意义。