热处理工艺对AISI SAE 8630 锻件组织及力学性能的影响

2023-10-23杜卫锋李华军李云帅

杜卫锋, 李华军, 富 锐, 管 鑫, 李云帅

(1.西安向阳航天材料股份有限公司 陕西 西安 710025; 2.中机生产力促进中心有限公司, 北京 100044)

0 引言

陆地油气资源的逐渐枯竭以及人们对能源需求的提高,世界各国正逐步将目光投向海样石油的开发,这将进一步促进海洋石油勘探与生产的迅速发展, 这对人类社会的发展具有重要的现实意义[1]。 钢悬链立管(SCR)是一种新型的海上石油开采装备, 具有建造成本低、 便于安装、高的结构性能、可用于高温高压作业等特点,在海洋石油开发和石化工业中发挥着重要的作用[2]。柔性接头是连接SCR 和浮式平台之间的一个重要连接件,它能够承受较大的载荷,有效地降低SCR 与浮式平台运动过程中所产生的应力,从而提高SCR 的耐久度,同时也减少了资源的消耗[3]。 柔性接头的工作环境比较复杂(风、浪、高温高压以及腐蚀等),而弹性体作为柔性接头的主要承力结构,最易产生疲劳损伤[4]。 弹性体是由若干同心环状的橡胶层和合金钢通过特殊处理方式使其交替地粘接在一起, 因此合金钢的选择以及加工方式对于弹性体能否正常工作具有极大的影响。

相对于陆地环境,海水中的溶解氧、氯离子等因素也是影响海洋环境的重要因素。 海上石油开采装备安装和运行时,除了会受到各种负荷的影响外还会遭受油气介质介质所造成的腐蚀。在海上石油开采装备中,大多数零部件都采用调质钢进行制造, 其主要锻件是以AISI 8630 等低碳合金钢为主,使用范围较广[5]。目前,国内外对AISI 8630 也进行了大量的研究,为满足高强度、高硫化氢腐蚀性能的需求,开展了微合金优化设计及热处理工艺研究。 结合目前的发展需求,本文对AISI 8630 合金钢锻件进行了相应热处理工艺试验,并对其微观组织和力学性能进行了分析研究,为进一步拓宽其应用提供了技术支持。

1 试验材料和方法

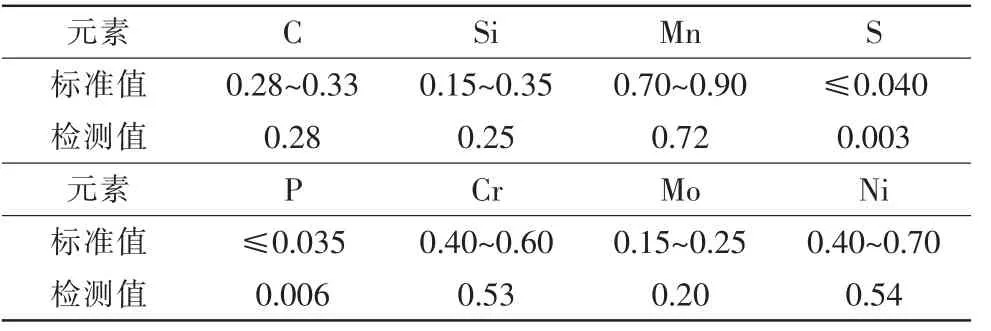

试验所用AISI SAE 8630 合金结构钢铸锭经VOD 工艺(EAF+LF+VOD)熔炼而成,并采用墩拔工艺对铸锭进行锻造,其总锻比为5.4,AISI SAE 8630 锻件实测化学成分如表1 所示。

表1 AISI 8630 锻件的化学成分(质量分数,%)

2 热处理工艺

本次热处理是在台式电阻炉上进行的,通过调质Q+T 对锻件进行热处理。 热处理温度-时间记录曲线如图1所示,将AISI SAE 8630 锻件加热至650±10℃,保温4h 后再次加热至900±10℃,在900℃处保温5h 后进行淬火。本次的淬火工艺选用JEF 水溶性淬火介质对锻件进行淬火,这种淬火介质的冷却速度介于盐水和油之间,具有较快的冷却速度和良好的淬透性[6]。同时能够减少锻件淬火应力的产生,获得较高的硬度和淬硬层深度,保证工件不会产生开裂现象。回火温度为500±10℃,保温时间为10 h,目的是消除淬火后的残余应力,改善和提高其加工性能。

图1 实际热处理温度-时间记录曲线

在进行热处理后,需对锻件进行超声检测(见图2),检测是否存在缺陷或者厚度不均匀的现象。 超声波是一种应用非常广泛的非破坏性检测方法,它的优点是:具有高的检测灵敏度,可以对微小的裂缝进行检测,并具有很强的穿透性, 可以对厚截面铸件进行检测。 本次实验采用的检测设备为USM 35XS,检 测 标准为ASTM A388, 通过手动接触法对增强钢板进行超声波检测,未发现有可记录的缺陷,符合标准要求。

图2 超声检测示意图

3 性能检测和结果

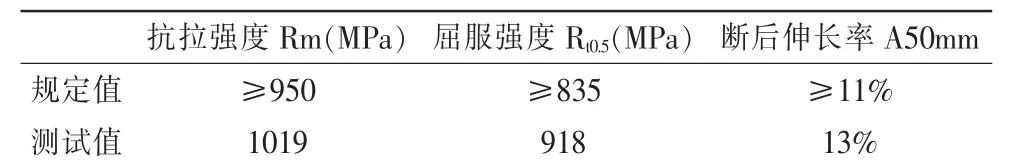

(1)拉伸性能。本次室温拉伸试验的拉伸温度为20 ℃,采用的引伸计为50mm,AISI SAE 8630 工件热处理后的室温拉伸性能结果如表2 所示。由表中可知,拉伸后的试件具有1019MPa 的抗拉强度, 超过950MPa 的规定值;屈服强度达到918MPa,其规定值为835MPa;断后伸长率为13%。 此外,未发现机械损伤和裂纹等明显的宏观缺陷。

表2 拉伸性能检测

(2)冲击试验。冲击试验通常用于测定产品在受到外力冲撞或影响时产品的可靠性、安全性和有效性。本次试验采用ASTMA370-2020 检测标准对AISI SAE 8630 样品进行了低温冲击试验, 试验前需先将试样在低温介质中保存一段时间,在温度达到-25℃后快速取出进行冲击试验。本次试样取自同一工件,在横向取三个试样进行测试,样品尺寸为(55×10×10mm),试验结果如表3 所示。 从表中可以看出,试样的冲击吸收功平均值为99.3 J。

表3 -25℃冲击(KV8)

(3)硬度检测。 本次试验采用布氏硬度计进行硬度测试,布氏硬度所采用的检测标准为GB/T 231.1-2018,硬度检测结果如图3 所示。 测试硬度的试样为经过打磨抛光后的金相试样,通常每个试样取5 个硬度值,去掉其中的两个最值,然后取剩余数据的平均值作为材料的维氏硬度值。由图3 可以看出AISI SAE 8630 试样的维氏硬度值波动不大,去除最值后其硬度平均值为294HB,低于所规定的最大硬度值350HB。

图3 布氏硬度

(4)金相检测。 对热处理后的AISI SAE 8630 锻件进行宏观金相、晶粒度、显微组织和非金属夹杂物检测。 图4 所示为AISI SAE 8630 样品的宏观金相照,从检测结果中未发现裂纹、管状或中心空洞、有害非金属夹杂物、剥落、模渣和其它缺陷。 本次采用平均晶粒度-比较法对晶粒度进行检测,结合500×金相照(图5)计算出其平均晶粒度为6.5 级。 图6 为AISI SAE 8630 样品显微组织金相照片,从图中可以看出其组织包含针状及块状铁素体、珠光体以及贝氏体。本次试验采用非金属夹杂物-A 法对8630样品纵截面进行检测,检测结果如图7所示,其中A 类(细系)为1.0 级,D 类(细系)为1.0 级,除此之外未发现其它类型夹杂物。

图5 平均晶粒度金相照(500×)

图5 低倍宏观图

图6 显微组织金相照(500×)

(5)裂纹尖端张开位移试验。CTOD(裂纹尖端张开位移) 是指裂纹经张开型载荷后原始裂纹尖端处裂纹两表面相对于未变形裂纹表面张开的相对距离, 能够反映裂纹尖端的材料抵抗开裂的能力, 主要用于衡量材料的断裂韧性。 CTOD 的值与裂纹尖端处材料的抗开裂性能呈正比,是断裂力学中唯一能够直接进行观察的参量。作为目前弹塑性断裂力学分析方法中使用最为广泛的一种分析方法,CTOD 在材料和工艺选择以及工程构件的安全性评定中获得了极大的应用。

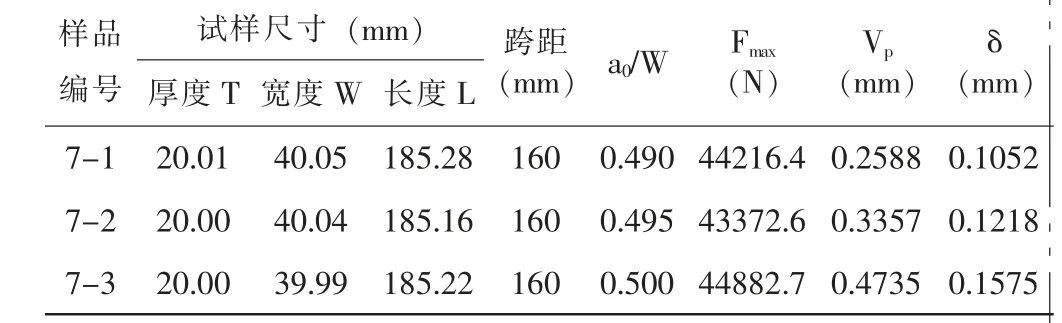

本次试验对AISI SAE 8630 工件在120°、240°以及360°方位分别进行取样,对应的样品编号为7-1、7-2、7-3。根据文件GB/T 21143-2014 进行裂纹尖端张开位移试验,试验结果如表4 所示,其中a0代表初始裂纹长度;Fmax为预制疲劳裂纹时的最大力;Vp为V (缺口张开位移)的塑性分量;δ 代表裂纹尖端张开位移。 通过试验结果可以看出,三个样品的δ 平均值为0.1282mm,表明AISI SAE 8630 工件的裂纹尖端具有较好的抗开裂性能。

表4 裂纹尖端张开位移

(6)抗硫化物应力开裂试验。 根据ISO 7539-2:1989对AISI SAE 8630 样件进行抗硫化物应力开裂试验-四点弯曲法检测,本次试验选取三个试样,分别为A1、A2、A3,试样的检测结果如表5 所示。从表中可以看出送检样品(A1、A2、A3)在25~27℃标准A 溶液中(0.5wt%CH3COOH+5wt%NaCl),加载应力为492 MPa(80% AYS)时,经720 h试验后,三个试样均未发生断裂;在10 倍放大镜下观察,所有试样表面均未发现裂纹。 图8 为试验后试样的宏观照片。

图8 试验后试样宏观照

表5 抗硫化物应力开裂试验

4 结论

通过墩拔工艺对AISI SAE 8630 合金钢进行锻造,总锻比为5.4,通过调质Q+T 工艺对锻件进行热处理,超声检测结果显示未发现缺陷的产生。

金相组织检测显示在AISI SAE 8630 样品中并未发现机械损伤、裂纹、有害非金属夹杂物等宏观缺陷,力学性能检测结果表明AISI SAE 8630 锻件具有良好的综合性能。

结合CTOD 和抗SSC 试验结果,发现工件的裂纹尖端具有较好的抗开裂性能及优异的抗硫化物应力开裂性能。