摇枕铸钢件机器人自动化打磨系统研究与应用

2023-10-23郝慧慧前里舸尔高培军张校铖

郝慧慧, 张 鹏, 马 宁, 前里舸尔, 高培军, 张校铖

(特种车辆设计制造集成技术全国重点实验室, 内蒙古 包头 014032)

0 引言

大型铸钢件摇枕是铁路车辆主要产品, 是铁路车辆转向架的重要组成部分,公司拥有摇枕产品十余种,其中转K6 型摇枕是目前生产批量最大的国铁货车转向架用铸钢零部件。由于铸造产品的特殊性,在产品交检前必须对浇冒口余根、毛刺、型芯披缝等缺陷进行打磨清理,目前市场上针对摇枕这类大型铸钢件的自动化清理打磨设备还没有成熟的应用案例, 还停留在方案设计或工艺研究阶段[1-2],针对摇枕、侧架铸钢件的自动化打磨设备没有实现工程化应用, 更多的是针对铸铁及小型铸钢件的自动化打磨设备[3-10]。 当前,对摇枕的打磨主要是采用人工清理方式,工人是直接操作切割枪、电弧气刨机等工具进行清理打磨,且打磨过程需要借助吊车进行翻面、转运。

人工对摇枕这类大型铸钢件进行清理打磨存在极大地安全隐患,操作工人劳动强度高,打磨效率低,气刨、打磨产生的火花、弧光、烟雾、粉尘及噪音大,对操作工人的身心健康有很大影响,烟雾、粉尘弥漫于车间环境中,作业环境非常恶劣,企业面临招工难、生产效率低、产品质量一致性差等问题。 所以设计并研制一套机器人自动化打磨设备,“以机代人”进行摇枕铸钢件的切割打磨,将工人从恶劣的工作环境中解放出来, 有效提高打磨工序本质安全度,降低职业病危害,具有重要现实意义。 本文以铁路车辆转K6 摇枕为对象,设计了集“自动上下料、智能识别、自动打磨、快速换刀、安全防护”于一体的机器人自动化打磨方案, 提出了高刚性切割打磨一体化集成清理方法,研发了机器人自动化打磨成套装备,实现了摇枕产品全序自动化打磨, 解决了大型铸件打磨存在的劳动强度高、灰尘和噪声大、安全系数低等问题。

1 铸件打磨部位分析

打磨对象是转K6 摇枕, 材质是B+级钢(ZG25Mn-CrNi),外形尺寸为2429mm×504.6mm×430mm,单件重量约685kg,本体硬度137~228 HBW,热处理前硬度是150~170HBW。 摇枕是在热处理前抛丸后进行打磨,主要变形位置相对心盘面两侧端头翘曲,变形量≤±3mm。 主要打磨位置包括心盘冒口、分型面披缝、拉杆孔及周围、旁承盒顶面、八字面冒口余根等9 项区域,如图1 所示。

图1 摇枕三维模型图

2 难点分析及解决办法

2.1 磨具寿命效率问题

铸钢件热处理前粘性较大, 打磨过程中易粘附磨具, 影响磨具寿命及打磨效率, 且粗糙和含硬质点分布不均的铸件表面会导致打磨工具受力不均匀, 也对打磨系统造成较大的冲击和振动,从而造成磨削质量降低、工具和机器人损坏等问题。

针对打磨过程刀具易被粘附的问题,采用了风冷+水冷两种方式对磨具进行降温,可有效提高磨具寿命,防止铸件粘附磨具。针对打磨过程冲击振动大的问题,采用了高刚性的切磨一体机器人,刚性值约6.2N/μm,远高于传统六关节机器人的刚性值。

2.2 外形尺寸检测问题

大型铸钢件变形量大,变形无规律,与铸铁件和小型铸钢件相比不易实现自动化打磨。

针对中大件普遍存在的误差量问题采用了激光检测系统,实现误差的修正,达到精确打磨效果。 误差检测技术可以实现一次选择始终利用的效果。

2.3 设备精度保持问题

打磨现场存在金属粉尘、钢屑、火光以及噪声等有害物质,易对周围环境造成污染,对操作人员身心健康造成损害,对打磨设备精度造成影响。

采取了封闭式防护房+排屑机+除尘器+设备钣金的方式,可有效解决工作环境恶劣的问题。防护房具备隔火降噪功能,可有效阻隔火花及噪声,打磨过程产生的粉尘可通过除尘器及时过滤排除, 打磨产生的大部分钢屑也可通过排屑机及时排出, 同时需要人工定期清扫防护房内部飞溅的钢屑,打磨机器人采用钣金实现防护,物流滑台采用风琴式钣金机构实现防护。

3 方案设计

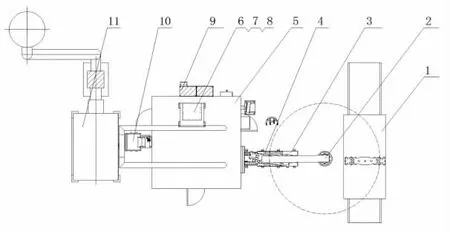

在分析铸件属性及打磨难点, 并进行实际打磨试验的基础上,设计了摇枕铸钢件机器人自动化打磨方案。由于摇枕外形尺寸大、重量重,所以采用工件固定、机器人抓持刀具移动的打磨方式进行打磨。 该方案主要由打磨机器人、打磨主轴、刀具、激光检测系统、零件工装夹具系统、物料输送系统、外围安全防护房、悬臂吊和电控系统等组成。 具体布局如图2 所示。

图2 摇枕机器人自动化打磨方案

具体工艺流程是: 待打磨铸件由人工完成浇冒口切割后, 通过物料转运台车转运至单臂吊作业范围内的上料工位, 由人工使用单臂吊从上料工位将铸件吊运至打磨单元的物流滑台系统上,操作人员按下设备启动按钮,设备通电工作,防护房的安全卷帘门抬起打开,铸件经物流滑台系统输送至防护房内的打磨机器人打磨工位,防护房的安全卷帘门下降关闭, 机器人在控制系统的控制下具有自身刀头切换功能, 配合物流滑台系统的旋转和移动,进行铸件的完全自动化打磨,打磨完成后,铸件再通过物流滑台系统输送至防护房外, 人工操作单臂吊进行下料,将铸件卸在下料区域,人工再操作单臂吊完成下一个铸件的上料,依次循环运行。

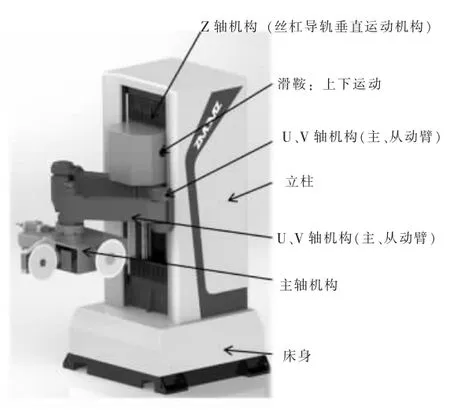

3.1 打磨机器人的设计

本高刚度打磨切割(多刀库)通用机器人主体为板焊结构,质量轻刚性好。打磨切割机器人主要部件有:床身、立柱、滑鞍、从动臂与主动臂、主轴等。机器人整体运动采用数控伺服系统控制,运动及加工精度高。主轴采用交流伺服控制直联旋转运动,运动特性好,如图3 所示。

图3 打磨机器人示意图

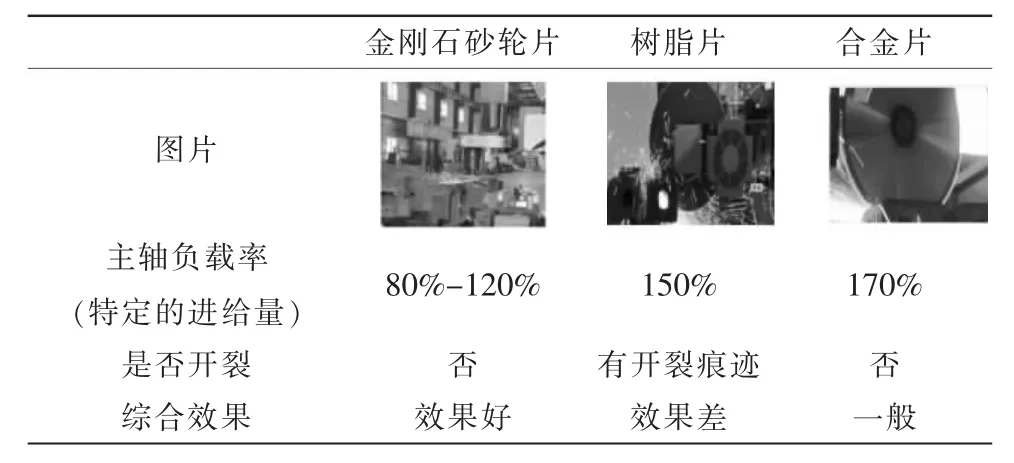

3.2 打磨工具的选择

转K6 摇枕主要材质是B+级钢, 含硅、锰, 属于高硬度材质,打磨过程易磨损刀片。针对转K6 摇枕心盘大冒口的打磨测试,分别选用不同的砂轮片:金刚石砂轮片、 树脂片、合金片进行了摇枕的打磨测试。 测试数据对比分析如表1 所示。

表1 转K6 摇枕打磨测试数据

通过对转K6 摇枕铸钢件打磨测试数据进行对比分析, 认为用金刚石砂轮片打磨高硬度材质的转K6 摇枕较大冒口的效果最好。

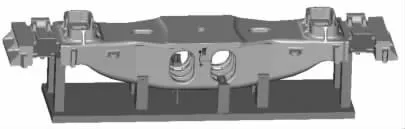

3.3 夹紧定位工装的设计

夹紧定位工装主要用于固定摇枕铸件,使其安全、平稳、准确地固定在打磨工作台上。该夹紧定位工装主要由基座、定位柱、仿形辅助支撑、压板立柱、压板活动机构、螺杆等组成,如图4 所示。

图4 摇枕夹紧状态图

4 结束语

本文以铁路货车转K6 摇枕为例,通过分析摇枕铸件毛坯打磨部位,调研铸造行业铸件清理打磨现状,针对自动化打磨难点提出了解决措施,设计了机器人自动化打磨方案,开展了打磨试验,研制并应用了自动化打磨设备,实现了摇枕铸件全序自动化打磨, 相对于人工打磨方式,工人的劳动强度大大减轻,企业安全系数大大提高,封闭式防护房和除尘系统组合配置,减少噪音、粉尘及火花对操作人员的危害,改善了作业环境,实现了“机器换人”。