喇360 转油放水站余热利用技术研究

2023-10-23王旭东

王旭东

(大庆油田有限责任公司第六采油厂)

地热能是一种清洁能源,开发利用地热能具有显著的节能减排、改善环境的作用。为贯彻落实集团公司有关地热能业务的要求,科学推动油田地热业务发展[1],大庆油田开展了余热利用技术研究。大庆油田属于注水开发油田,年回注含油污水量约5.55×108m3,含油污水的温度为30~35 ℃。含油污水蕴含丰富的热能,由于温位较低,含油污水蕴含的热能不能直接利用。通过利用热泵技术,用热泵机组替代现有锅炉与加热炉,具有良好的节能效果[2]。 喇360 转油放水站含油污水处理量为3.45×104m3/d,含油污水温度约35 ℃左右,按6 ℃温差取热,每天可提取热量1 297.89 GJ,如果余热全部回收利用,相当于每天节省天然气36 532 Nm3。

1 现状

1.1 喇360 转油放水站

喇360 转油放水站为聚驱转油放水站,担负着北东块喇230、喇470、喇380 聚驱转油站的放水任务,管辖油井176 口,计量间12 座。含油污水分别输至喇290 含油污水处理站、喇360 污水处理站及喇Ⅱ-1 污水站进行处理,低含水油外输至喇Ⅱ-1联合站处理。

1)转油站。站外油井采用双管掺水(热洗)集油流程,来液进入分离缓冲游离水脱除器(三合一)进行油气水分离。分离出的伴生气经天然气除油器进一步处理后,计量外输;分离出的含水油与转油站来液一起进入站内游离水脱除器进行放水;沉降出的污水经加热缓冲装置(二合一)加热至掺水温度,一部分经掺水泵增压后去掺水阀组,直接用于站外油井掺水,一部分经热洗泵增压后去卧式圆筒炉(热洗炉)二次升温,再去热洗阀组,用于站外油井热洗。

2)放水站,站外转油站来液进入站内游离水脱除器进行放水,沉降出的含油污水经污水沉降罐沉降,污水泵升压,外输至喇290 含油污水处理站及喇360 污水处理站进行处理;分离出的低含水油进入含水油缓冲罐,经外输油泵增压后外输至喇Ⅱ-1 联合站处理。

1.2 喇Ⅱ-1 联合站

喇Ⅱ-1 联合站担负着6 座水驱转油站和1 座转油放水站的油、气、水处理任务。6 座水驱转油站来液和喇360 转油放水站来低含水油混合进入游离水脱除器放水。放水后30%低含水油进入本站脱水加热炉,升温后进入电脱水器进行脱水处理,脱水处理后的净化油进入净化油缓冲罐,再由外输泵增压、外输炉升温后外输至喇二联合站。

喇360 转油放水站及喇Ⅱ-1 联合站(与喇360站相距300 m)分别设锅炉房供各自站内采暖伴热用热,供热负荷为5.3 MW。喇360 转油放水站设有掺水炉、热洗炉,喇Ⅱ-1 站设有脱水炉、外输炉,总供热负荷达到9.71 MW。

2 设备比选

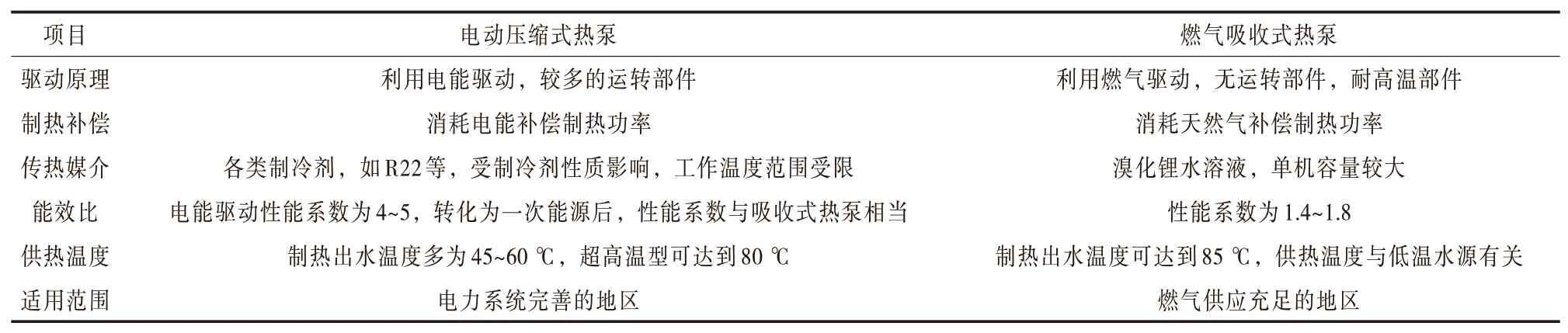

2.1 热泵机组型式选择

根据大庆油田含油污水现状,可供选择的热泵机组有两种:一种是电动压缩式热泵机组,另一种是燃气吸收式热泵机组。电动压缩式与燃气吸收式热泵机组性能对比见表1。因含油污水来水温度较低,经热泵升温后的供热介质温度仍不能满足要求,所以选用第Ⅰ类(增热型)吸收式热泵,第Ⅱ类(升温式)吸收式热泵不适合此站库的应用。

表1 机组性能对比Tab.1 Comparison of unit performance

由于集输工艺介质不能直接进入热泵机组加热,因此需设置换热器。集输工艺介质运行温度为70 ℃左右,为保证换热温差,热泵机组供水温度应达到80 ℃。在满足运行条件和供热参数的前提下,电动压缩式热泵设备厂家测算:当含油污水温度30~35 ℃,热泵机组供热温度70 ℃时,能效比为3.8;温度80 ℃时,能效比降至3.2,甚至更低。机组电耗大幅度增加,节能效益较差。燃气吸收式热泵机组循环工质单一,低温水源温度30~35 ℃,供水温度80 ℃时,能耗比变化小,节能效果明显。若采用燃气吸收热泵机组替代工艺加热炉供热,能保证工艺生产运行参数,节能效果更好[3-4]。

2.2 余热利用换热器的优选

热泵换热技术在各大油田已广泛应用,但掺水工艺用换热器无实际应用案例,应用时需采用换热器将热量从热源水置换到污水中使用。鉴于喇嘛甸油田采出液含聚浓度高、含油量大、杂质多的特殊性,通过开展工艺用换热器优选试验,喇360 余热现场试验选定宽流道换热器和板式换热器两种[5-6]。

2.2.1 板式换热器

板式换热器采用254 SMO 奥氏体不锈钢波纹板片,耐腐蚀性强;板片设计灵活,方便拆卸,并可根据热负荷的需求增减板片;可通过在线清洗机清洗,对现场破坏小。板式换热器(污水换热、脱水换热)结构见图1,污水侧下进上出,中介水侧上进下出,两种流体在密封垫的引导下分别交替流过各自的流道进行对流换热。

2.2.2 宽流道换热器

宽流道换热器污水侧通道截面大,不易堵塞;污水侧内部无触点,延缓污垢聚集;两侧有活动门板,方便清淤。宽流道换热器(用于掺水换热,按照结构宽流道换热器与板式换热器相近,均在金属板两侧换热)结构见图2,污水侧上进下出,采用大截面单流程,中介水侧下进上出,采用小截面多层并联设计,两种流体在各自流道中对流进行换热。

图2 宽流道换热器结构Fig.2 Structure of wide channel heat exchanger

3 工艺原理

3.1 喇360 站热泵系统工艺流程

喇360 转油放水站与喇Ⅱ-1 联合站两站合建1座热泵站,热泵站设3 台4 MW 直燃吸收式热泵机组,替代喇360 站内3 台2.8 MW 热水锅炉、2 台2.25 MW 和2 台1.74 MW 掺水炉及喇Ⅱ-1 站内3 台2.8 MW 热水锅炉、3 台2.5 MW 脱水炉,共计13 台锅炉及加热炉,供采暖伴热及工艺生产用热。燃气吸收式热泵机组燃料为干天然气,单台热泵最大耗气量约270 Nm3/h,喇360 站内已建燃气调压计量阀组来气(0.1~0.3 MPa)接至热泵站,热泵机组配置全自动燃气低氮燃烧器。

冬季最冷季节3 台机组运行,夏季2 台机组运行。采暖伴热循环系统供回水温度为75/55 ℃,工艺介质加热循环系统供回水温度为80/60 ℃。热泵站的70 ℃热水进入二合一加热炉,喇360 站热洗泵通过抽取二合一加热炉的水,进行二次提温,供给油井热洗。

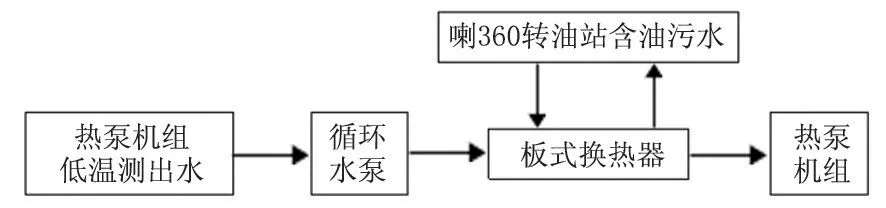

3.1.1 含油污水中间换热系统

含油污水中间换热系统为闭式循环系统,由3台低温介质循环水泵、4 台板式换热器组成。污水站外输泵出口来水(35 ℃) 经除污进板式换热器换热,降温后的含油污水(29 ℃) 直接回外输管网输送至各注水站。 热泵机组低温侧出水(24 ℃)经低温介质循环水泵加压进4 台板式换热器换热,升温至30 ℃进热泵机组。

采用2 个循环系统共用的1 台热泵机组进行含油污水直进试验,污水站来含油污水不经过中间换热,直接进入该热泵机组蒸发器,温度降至29℃回至含油污水回水管线。含油污水中间换热系统流程见图3。

图3 含油污水中间换热系统流程Fig.3 Flow of intermediate heat exchange system for oily sewage

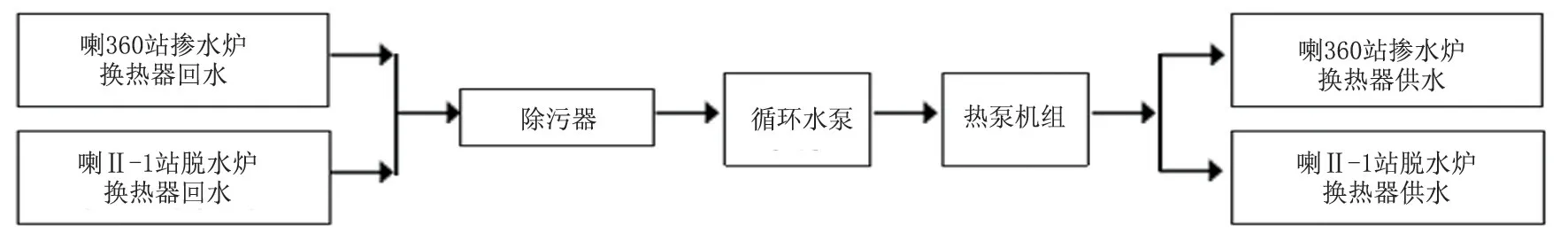

3.1.2 工艺介质加热系统

工艺介质加热系统为闭式循环系统,由2 台4 MW 热泵机组、3 台工艺加热循环水泵、5 台工艺介质换热器,2 个卧式除污器组成。喇360 站掺水炉换热器与喇Ⅱ-1 站脱水炉换热器的加热侧回水(60 ℃)分别至热泵站,再经除污器过滤、循环泵加压后进入热泵机组,加热至80 ℃后,分别供至2个站工艺介质换热器加热掺水和低含水率油。循环系统采用补水泵回水定压。工艺介质加热系统流程见图4。

图4 工艺介质加热系统流程Fig.4 Flow of process medium heating system

3.2 喇360 站热泵工作原理

根据驱动热源的不同,溴化锂吸收式热泵分为蒸汽型热泵、热水型热泵和直燃型热泵(包括燃气热泵、燃油热泵)。以高温热源(蒸汽、热水、燃气)为驱动热源,溴化锂溶液为吸收剂,水为制冷剂,回收利用低温热源(废热水)的热能,制取所需的工艺或采暖用高温热媒,实现热量从低温物体转移到高温物体的能量利用。吸收式热泵是以热能为补偿实现从低温向高温输送热量的设备,是一种回收余热的节能设备。溴化锂吸收式热泵单机制热范围0.3~60 MW,可利用余热源范围10~70 ℃乏汽或热水,可制取比热源温度高40 ℃左右热水[7]。

喇嘛甸油田转油站来液平均温度35.1~40.3 ℃,适用于吸收式热泵,制取热水温度75.1~80.3 ℃,经过换热后,出水温度70 ℃左右。溴化锂吸收式热泵以蒸汽或燃料(燃气、燃油)为驱动热源,由蒸发器、吸收器、冷凝器、发生器、热交换器和其他附件等组成,原理见图5。

图5 溴化锂吸收式热泵原理Fig.5 Lithium bromide absorption heat pump

具体工作原理如下:

1)在蒸发器内,利用水在负压状态下沸点降低的原理,来自冷凝器的蒸汽凝水喷淋在蒸发器换热管的外表面进行低温蒸发,凝水吸收换热管内部流动的低温余热的热量,蒸发汽化产生蒸汽进入吸收器,完成余热热量的提取过程。

2)在吸收器内,利用溴化锂浓溶液的吸水放热性能,来自发生器的溴化锂浓溶液分布在加热器换热管外部,吸收来自蒸发器的水蒸气,溶液的温度迅速升高,加热换热管内需要提高温度的热媒,实现了低温热源的热量向被加热热媒转移;同时溴化锂溶液由浓变稀,不再具有吸水性,需要浓缩后循环使用。

3)在发生器内,利用驱动热源的热量,对来自吸收器的溴化锂稀溶液进行加热浓缩,产生的浓溶液继续回到吸收器内吸收水蒸气加热供热水,溶液浓缩产生的高温二次蒸汽去冷凝器。

4)在冷凝器内,利用来自发生器的高温二次蒸汽凝结潜热的热量,对来自吸收器的经过一次加热的热媒进行再次加热,最终达到所需温度的热媒,蒸汽凝结成为凝水输送到蒸发器继续进行循环蒸发[8-9]。

4 现场试验

喇360 热泵站目前投运2 台热泵(其中1 台用于采暖系统,1 台用于掺水系统),采暖系统循环水量为150.8 m3/h,通过热泵机组回水温度由55 ℃提升至75 ℃,掺水系统加热掺水量为183.1 m3/h,进入换热器的掺水温度36 ℃,通过掺水换热器将掺水温度提升至55 ℃。

2022 年11 月29 日,投运1 台采暖热泵,替代喇360 锅炉房热负荷,热泵平均负荷率32.1%。通过能耗调查,喇360 锅炉房日均耗气量为3 048 m3,应用热泵采暖日均耗气量为1 938 m3,日节气1 110 m3,节气率达到36.41%。2022 年12 月18 日,投运1 台热泵,替代喇360 部分掺水热负荷,掺水升温19 ℃。通过能耗分析,喇360 二合一掺水炉日均耗气量为6 500 m3,应用热泵替代部分掺水后日均耗气量为4 228 m3, 日节气量为2 272 m3,节气率达到34.95%。2023 年5 月12 日,运行1 台热泵,完全替代掺水热负荷,4 台掺水炉全部停运。喇360 转油站4 台掺水炉原日耗气量为7 900 m3,采用热泵替代后日耗气量4 900 m3,日节气量为3 000 m3,节气率约为37%。掺水热泵平均负荷率68.9%,累计节气52.86×104m3。

由于喇Ⅱ-1 联合站的脱水、采暖没有采用热泵替代,喇360 热泵站总体的运行负荷为32.65%,上半年总节气量68.05×104m3。目前喇360 热泵站余热利用系统运行平稳,污水日处理量为3.45×104m3,通过吸收式热泵提取污水余热,全部替代喇360 站和喇Ⅱ-1 站内9.71 MW 的13 台加热炉及锅炉后,预计年节气量达到330×104m3。

5 换热器清洗界限研究

喇360 热泵站前端污水换热使用板式换热器、掺水使用宽流道换热器(按照换热原理和结构分析属于宽流道板式换热器)。根据GB/T 151—2014《热交换器》:热交换器运行期间应监测、记录热交换器的运行参数,评价热交换器的工艺性能和结垢程度。当传热与阻力偏离设计值过大,或者不能满足工艺系统要求时,应该根据介质特性和热交换器的结垢情况,选择有效的除垢方法进行清洗,恢复热交换器的工艺性能。NB/T 47004.1—2017《板式热交换器》规定了板式换热器能效值级别(1 级能效值227,2 级能效值200,3 级能效值176,4 级能效值168)。板式换热器能效值低于176 代表板式换热器的能效低,也可能是板式换热器结垢、淤堵油污。换热器能效低,说明其处于不经济的运行状态。

1)板式换热器清洗周期的确定。按照板式换热器能效值为168 计算,在相同的水量情况下,与最佳能效(227) 相比较,换热能力降低25.99%。应用石油行业场所的设备,介质如果腐蚀性很强、易爆易燃,每年要对板式换热器清洗或维护。根据板式换热器标准:当板式换热器换热能力降低25.99%时,结合供热的情况,选择合适的时机,要采取措施,提升换热能力。

2)宽流道换热器清洗周期的确定。进入宽流道换热器的2 类介质(掺水、软化水)在通道内逆流流动,热介质将热能传递给板片,板片又将热能传递给另一侧的冷介质,在热交换方面与板式换热器相近。宽流道换热器清洗界限可以参照板式换热器标准:换热能力降低25.99%时进行清洗[10]。

6 结论

1) 喇360 热泵站首次用于油田工艺加热(掺水、脱水用热),喇360 站余热利用现场试验,将为其他热泵站的建设以及热泵余热系统的油田工业化提供指导。

2)从现场应用效果看,宽流道换热器具有较大的流道,能够有效地提高污水流动性,从而保持换热器的换热效果,且受污水水质影响较小。因此,流道的大小是今后污水换热器选用的重要指标。

3)利用热泵技术,通过蒸发吸热、冷凝放热加热介质,从而取代加热炉。工艺热泵温度可达到80 ℃,采暖热泵温度可达到75 ℃,能够满足工艺需求温度。

4) 喇360 热泵站目前按照无人值守、有人巡检设计。前段污水换热器温度、压力只能就地显示。建议增加污水板式换热器温度、压力远传功能,形成压差、温差历史记录,便于分析换热能力变化情况,为喇360 站污水量调整、换热器清洗提供依据。