油田机采系统能源管控建设与应用

2023-10-23付晓林

付晓林

(大庆油田有限责任公司质量安全环保部)

“十三五”以来,油田企业在完成生产任务的同时,控投资、降成本也成为企业工作重点,其中,能源成本一直以来占比较大。如何在做好能源管理的基础上,进一步探索能源管控建设,降低能源成本,协调生产与节能降耗的关系,对企业有效控制成本、提高油田效益至关重要。能源管理是指通过合理利用、科学管理、技术进步等途径,使耗能设备充分发挥能源利用效果,能源得到最经济、最合理的使用,即以最少的能源消耗获取最大的经济效益的管理方式。能源管控是一种现代化能源管理模式,是指为强化能源利用的有效管理与控制并持续改进,推动能源管理体系的建设,以基于互联网和计算机的现代化能源管理数据库为基础,通过能源计量和在线监测,运用对标分析和系统优化的方法,实现能源利用最优化,促进经济效益最大化。按照集团公司标准,油田企业能源管控分为五个等级,即计量级、监测级、分析级、优化级和智能级。

1 发展现状

1.1 国内能源管控发展现状

上世纪80 年代中期宝钢引入日本能源管理中心至今已有近40 a。这一现代化、专业化的能源管理模式使我国钢铁企业从原有的事后统计、分析、查找原因的能源管理模式,向以生产流程和生产计划为中心进行预案设置、过程跟踪、实时统计和潮流分析的能源管理模式转变;镇海炼化分公司能源平衡与优化调度系统。主要功能模块包含五个部分:能源综合监控系统、能源优化与调度系统、重点耗能单元和设备的节能优化控制系统、企业用能分析与节能评估,实现了对企业公用工程的实时监控、故障诊断和综合管理,及基于模型的“定量调度”和“事前调度”,给企业带来1 600 多万元的经济效益,提高了公用工程系统的调度水平,实现了企业的系统性节能[1-2]。

1.2 国外能源管控发展现状

BP 公司自2003 年起,逐步在所属4 家炼化企业全面应用了Enviros 软件公司开发的Montage 系统。该系统对来自过程信息系统的大量数据进行处理,并通过其强大的回归分析功能获得了更多、更合理的节能机会,在与Enviros 的专家咨询团队共同对现场工艺和设备进行调研后,确定节能目标和具体措施,以实现能源成本的显著下降;Shell 公司主要利用其壳牌全球能源解决方案在其炼化业务领域建设能源中心,在能源监测方面,由于其所属的炼厂大多数生产装置和新建装置都配备有较为完善的DCS 系统,因此其炼厂均采用了数据自动化传输和监测的方式。在能效改进方面,Shell 公司建立专业的节能咨询专家团队,该团队通过对工厂历史数据的分析建立预测模型,并利用专业软件分析评估企业的节能潜力,以确保改进工作的持续进行[3-4]。

2 组织机构建设

成立能源管理组织机构,是实现油田企业节能目标、加强节能管理、推进技术进步、提高能源利用效率,充分、有效、合理地使用能源,切实做好油田企业各项能源管理工作有效保障。能源管理组织应包括组长、副组长,组员应包括油田能源管理、节能管理、用能单位相关管理人员,能源管理组织应下设能源管理办公室,为油田企业能源管理的综合管理和监督、检查部门,在组长的领导下,负责做好能源管理的统筹、综合、协调管理,负责督促、检查和考核各专业、各用能单位的各项节能工作开展情况,使各项节能措施得以有效实施[5-6]。

3 建设与应用

3.1 平台建设基础

庆新油田能源管控建设以油田整装数字化建设为基础。自2010 年开始,庆新油田开始油田数字化建设,目前已建成无线网络站址4 座,生产指挥中心1 座,监控终端3 个,搭建了井、间、站、管网统一信息系统平台,开发了数据采集、视频及定位监控功能于一体的生产指挥系统,实现了生产经营管理全面数字化。庆新油田数字化通信工程建设情况见表1, 数字自动化工程建设情况见表2。

表1 数字化通信工程建设情况Tab.1 Construction of digital communication engineering

3.2 机采系统能源管控建设

目前,国内外油田的油井主要以抽油机井为主,抽油机井由地面和井下两部分组成,其中地面部分包括配电柜、电动机、减速箱、四连杆机构;井下部分包括抽油泵、油管和抽油杆。机采系统能源管控建设的基础,包含安装在现场可采集抽油机井电参、力参、位移、运行状态等参数的一次仪表,以及可将采集数据远程传输至后台的有线或无线传输网络[7-8]。

庆新油田抽油机井通过安装在井场的电流互感器、载荷传感器、角位移传感器、油套压力传感器等数据采集设备,自动采集三相电流、三相电压、载荷、油套压等油井数据15 项,计算得到日耗电量、平衡度等数据16 项。采集的数据经过McWill传输网络,每20 min 传输至后台一次。实现了油井数据的实时采集与自动回传。

机采系统能源管控主要由能耗预警、原因分析、措施推送和效果评价四个部分组成,以此形成闭环管控模式,将能耗控制落实到单井,处理方式细化到具体措施,以点及面、操作性强,有效提高了机采能耗管理效率[9-10]。

3.2.1 能耗预警

主要指对高能耗设备进行的自动识别、提示和报警。可根据实际情况,从数字化自动采集的参数中,选择某一个或多个参数,通过将实际值与目标值、历史均值或标准设备值等进行对比,从而识别高能耗设备。机采系统能耗预警主要应用三个参数,即单台抽油机井的日耗电量、系统效率、用电单耗,其中任一参数超过报警阈值,都能进行能耗预警。庆新油田机采系统能耗预警阈值见表3。

表3 庆新油田机采系统能耗预警阈值Tab.3 Energy consumption warning threshold for the mechanical mining system of Qingxin oilfield

3.2.2 原因分析与处置措施

庆新油田通过能源管控系统对单井静态数据、电参、力参以及产出情况综合判断,实现单井高能耗原因自动分析及措施推送,自动分析的原因主要分为地层因素、设计因素、管理因素和井下工况因素4 大类。

3.2.2.1 地层因素

系统根据能耗预警内容、考虑设计因素、管理因素和井下工况因素,结合电参、力参等数据,综合归因分析为地层因素,按照地层问题情况分为地层原始能力不足和地层供液能力变差2 种类型。

1)单井自投产以来系统效率始终小于5%,引发能耗预警,同时产液量自投产以来始终小于3.0 t/d,如系统判断不是电动机机型偏大、动液面在井口、油管以及泵效问题导致的系统效率偏低,则该井归因分析为地层原始能力不足。

处理措施:核实自投产以来连通层注水是否合理;通过周期抽油等措施,使地层供液能力得到阶段性恢复;地层原始条件较差,通过补孔增加地层液体流入井筒通道,或通过压裂、酸化等措施,对地层实施改造,改善地层条件,以达到增产目的。

2)系统效率或用电单耗异常,起出阈值,引发能耗预警,同时产液量在近30 d 内逐步减少,如系统判断不是油管漏失、泵漏失问题,则该井归因分析为地层供液能力变差。

处理措施:核实近段时间连通层注水是否发生变化,通过调节注水量和注水方式来提高油井产液量;执行间抽或周期抽油;地层条件随不断开发逐渐变差,通过补孔或压裂、酸化等措施,对地层实施改造,来提高供液能力。

3.2.2.2 设计因素

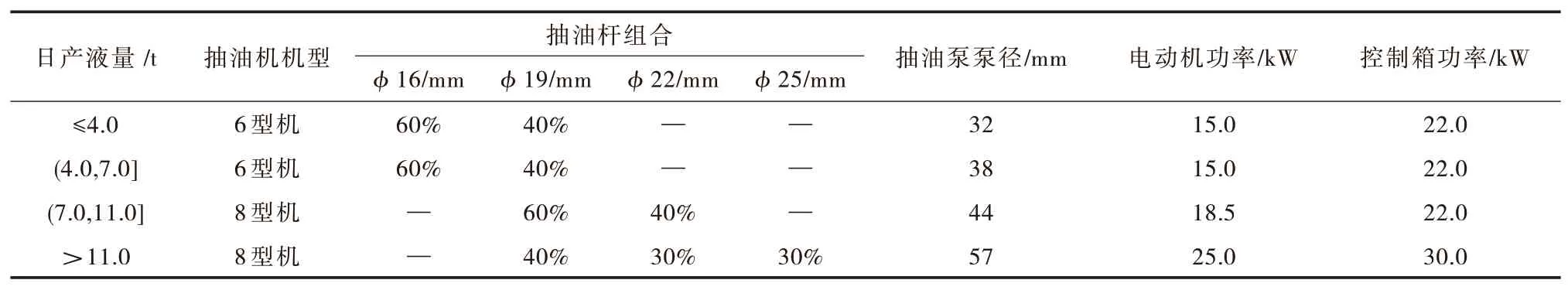

利用数据库存储的抽油机机型、抽油杆、抽油泵等静态数据,实现单井设计参数自动比对,设计因素自动归因分析。单井自投产以来系统效率始终小于产液、泵深、动液面等参数相近的其他井,系统自动调取静态数据,将该井设计参数与标准进行对比判断,如存在设计参数偏大问题,则该井归因分析为电动机偏大、抽油机机型偏大、抽油泵泵径偏大等设计因素。抽油机井设计参数见表4。

表4 抽油机井设计参数Tab.4 Design parameters of pumping wells

处理措施:如抽油杆组合或抽油泵泵径偏大,则利用动管柱机会,进行降杆级、降低抽油泵泵径调整;如抽油机机型、电动机功率或控制箱功率偏大,则利用转注井、转投捞利旧机会或申请老区改造对设备进行调整。

3.2.2.3 管理因素

当单台抽油机井日耗电量、系统效率、用电单耗任一参数超出阈值,能耗预警后,都要对该井管理因素进行逐项识别判断,确定其是否因管理问题而导致的能耗预警。

1)平衡问题。利用自动采集的电流、功率数据,实现抽油机井平衡状态判断,可根据实际生产情况而选择应用电流或功率平衡法。庆新油田目前应用电流平衡法,实现单井平衡问题自动判断和不平衡推送。抽油机井平衡调节工作由生产保障分公司负责,在实际应用过程中,平衡等级划分的阈值会根据生产保障分公司处理能力而进行调整。抽油机井平衡等级阈值及归因情况见表5,共划分为优秀、良好、中等和偏差四个等级。单井能耗预警后,如系统自动判别的电流平衡度为中等、偏差两个等级,则该井归因分析为平衡问题。

表5 抽油机井平衡等级阈值及归因情况Tab.5 Balance level threshold and attribution of pumping well

处理措施:按照不平衡程度,以先偏差、后中等顺序处理平衡问题井;针对无法调平衡或调至止点仍不平衡井,采取更改平衡方式、添加辅助平衡块等措施解决。

2)参数问题。利用自动采集的冲程、冲次和后台处理得到的功图数据,结合数据库存储的抽油泵泵径、是否应用变频配电柜等静态数据,实现参数优化方案自动推送。系统按照“长冲程、低冲次”的低能耗原则,自动对单井拟合计算达到功图“微亏”、泵效、系统效率相对较高状态下的冲程、冲次最优参数组合,其中变频井冲次按无极调速匹配,工频井冲次按抽油机井额定可调冲次匹配。单井能耗预警后,如实际的冲程、冲次与最优参数差值超过20%,则该井归因分析为参数问题。

处理措施:变频井冲次直接在配电柜控制屏上调节;冲程和工频井冲次由专业队伍进行调节。

3)结蜡问题。利用自动采集的最大载荷、最小载荷以及计算得到的载荷比数据,结合数据库存储的额定载荷静态参数,系统通过对实际运行载荷情况运算、结蜡程度识别,实现油井结蜡自动推送。

油井需加药判断过程:

第一、二次加药:当油井实际最大载荷超过额定载荷的85%、实际最小载荷小于10 kN、载荷比大于2.5,满足以上三个条件中的任一条件,系统推送该井需要加药。

第三次及后期加药:系统依据实际载荷、历史载荷变化情况,判断是否加药。第二次加药结束后,系统自动计算实际最大载荷与最小载荷的差值,当载荷差超过前两次加药时载荷差的平均值,则系统推送该井需要加药。

油井需热洗判断过程:加药后,系统仍推送需加药的井;载荷突变,当油井在连续3 个冲程的最大(最小) 载荷超出(小于) 前30 个冲程最大(最小)载荷的30%,系统推送该井需热洗;载荷震荡,当油井在连续的30 个冲程中,存在12 个冲程满足最大载荷与最小载荷差值大于2 时,系统推送该井需热洗;超载停机,当油井在连续运行的30 d 内,存在3 次因超载导致的停机时,系统推送该井需热洗。单井能耗预警后,如结蜡分析模块自动推送油井需加药、需热洗,则该井归因分析为结蜡问题。

处理措施:按归因分析推送的具体处置措施进行加药或者洗井处理。

4) 电压问题。利用自动采集的三相电压数据,及时发现单井电压不合理情况。单井能耗预警后,系统通过将实际电压与设定的标准电压370~380 V 进行对比,当电压值不在合理区间范围,则该井归因分析为电压问题。

处理措施:目前庆新油田抽油机井所使用的变压器,可对电压进行三挡调节,变比分别为10 000/380、10 000/400、10 000/420,通过调节分接开关,实现抽油机井输入电压精确调整。

5)其他管理问题。单井能耗预警后,系统对数字化采集的各种电参、力参等数据进行综合分析,如判断不是可定量因素导致的能耗预警,利用排除法,系统对该井归因为其他管理因素。其他管理因素主要指无法通过数字化采集的数据实现定量判断的因素,包括现场盘根盒过紧、皮带松紧度不合理、四点一线问题、电动机润滑不充分、刹车未完全松开等定性判断因素。

处理措施:当系统归因分析为其他管理问题时,应及时到现场核实情况,对抽油机井进行全面、细致检查,对存在的问题进行处理,最大限度降低因摩擦、润滑不好等原因导致的能耗增加。

3.2.2.4 井下工况因素

利用数字化实时采集的载荷、角位移等数据,后台可处理得到油井实际功图情况,利用静态参数数据,后台可计算模拟得到油井标准功图情况。系统将实际功图与标准功图进行对比分析、定量计算,实现油井井下工况问题自动推送。

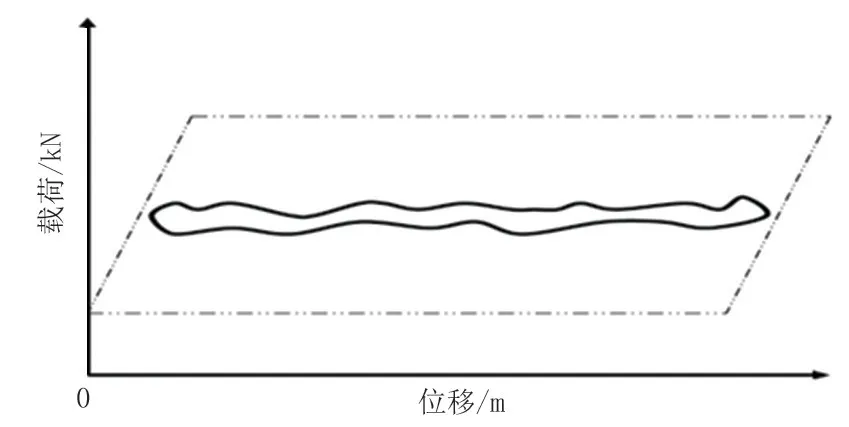

1)抽油杆断脱。当数字化计算得到的抽油杆断脱示功图见图1。

图1 抽油杆断脱示功图Fig.1 Indicator diagram of sucker rod detachment

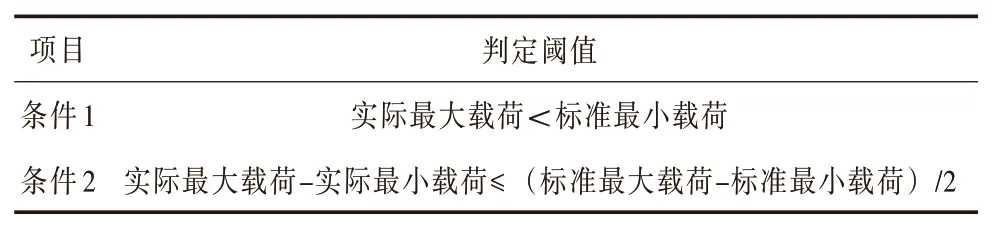

庆新油田通过应用探索,代表抽油杆断脱判定条件见表6,即实际载荷情况同时满足下表中条件1、条件2 的判定阈值,则该井归因分析为抽油杆断脱。

表6 抽油杆断脱判定条件Tab.6 Criteria for determining the detachment of sucker rods

处理措施:现场核实,如光杆断脱,打捞光杆断头,更换新光杆,启抽憋泵合格后交井,不合格则执行洗井、碰泵或检泵工序;如井筒内抽油杆断脱,作业起抽油杆,如断脱部位为抽油杆杆体,同时断脱位置在400 m 以上,则进行打捞作业;如断脱部位为抽油杆结箍或断脱位置在400 m 以下,则进行起抽油管、检泵作业。

2)油管漏失。当数字化计算得到的油管漏失示功图见图2。

庆新油田目前将代表油管漏失的数学公式归纳如下:即同时满足实际最大载荷大于井下抽油杆重量,实际最大载荷、摩擦载荷、惯性载荷与实际最小载荷、泵入口压力的差值小于油管内理论液体重量,则该井归因分析为油管漏失。

处理措施:现场进行憋泵、泵车油管正打压核实;核实准确后,进行检泵作业,对油管漏失进行处理。

3)抽油泵漏失。当数字化计算得到的排出部分(游动凡尔)漏失示功图见图3、吸入部分(固定凡尔)漏失示功图见图4,同时满足数学计算判定阈值(庆新油田目前判定调节较复杂,不作展示),则该井归因分析为油管漏失。处理措施与油管漏失处理措施相同。

图3 排出部分(游动凡尔)漏失示功图Fig.3 Indicator diagram of discharge part(swimming valve)leakage

图4 吸入部分(固定凡尔)漏失示功图Fig.4 Indicator diagram of suction part(fixed valve)leakage

综合以上井下工况问题,油井单井能耗预警后,如井下工况模块自动推送油井为抽油杆断脱、油管漏失、抽油泵漏失原因,则该井归因分析为井下工况问题。

能源管控系统应用后,庆新油田吨液耗电减少3.46 kWh/t、吨液耗气减少0.61 m3/t,吨液综合能耗减少1.97 kgce/t。 年节电340×104kWh, 节气60×104m3,节能1 934 tce,节约成本304 万元。

4 配套制度建设

为了贯彻落实国家和上级管理部门的节能管理部署,有效发挥节能约束与激励机制的作用,进一步加大节能工作的考核力度,提高油田企业节能管理水平,确保油田企业中长期节能目标,油田企业应进行节能考核管理。应编制节能考核管理制度,考核体系内容包括节能指标、节能措施和节能基础工作。其中节能指标包括节能量、主要能源消耗量、单耗量、单位产品能耗指标等;节能措施主要包括下属单位建立节能工作机制、编制节能中长期规划和年度工作计划、分解节能指标、实施节能措施、投资项目节能管理、节能技术进步、节能监测实施率;节能基础工作包括能耗计量、能耗统计、分析、控制等。

5 结论

能源管控体系建设、配套激励制度的完善,对能源管控的顶层设计、实际推广与应用推进意义重大。能源管控建设工作,应在具有一定数字化、智能化基础的油田开展,以达到经济最优、效益最大化。

设计因素对用能设备能耗指标起决定性作用,应充分结合实际生产情况优化方案设计,避免载荷过小等设备与生产情况不符情况。机采地面管理因素中,按实际统计,对能耗影响排序为平衡、结蜡、其他管理因素,实际生产中,应按先重要后次要、先单点后整体的思路进行管理。