浅层外漏抽油机井简易封堵工具研制

2023-10-23李东雷

李东雷

(大庆油田有限责任公司第五采油厂)

某采油厂地质条件复杂、断层较多、地层水矿化度较高,现已进人特高含水开发阶段,浅层套管因腐蚀造成新增外漏井数逐年增多,给油田环保带来较大隐患,同时也为修井作业及后续的油井生产带来极大的困难[1]。截至2022 年12 月底,该采油厂共有未治理的浅层外漏抽油机井189 口,受意外停机和泵况等条件影响,存在外漏污染周围环境和影响生产时率的双重隐患。国内、外在套管外漏井治理方面主要是采用水泥封堵法、加固管封堵法及取换套法[2]。水泥封堵法主要是将水泥浆输送到漏点周围,待水泥固化后将漏点封固;取换套技术是将损伤套管取出,更换新套管,治理效果好,但费用较高,施工周期长;加固管封堵技术是采用在套管内补贴封加固,利用加固管将漏点密封隔离,防止管内液体返出[3]。针对浅层外漏注入井,目前可通过查找漏点并在漏点以下位置下入封隔器进行暂时封堵。针对浅层外漏的采出井,在实施大修治理之前尚未发现有可靠的暂时封堵措施[4]。目前常用的封隔器主要有分层用的可洗井封隔器和封堵用的不可洗井封隔器两大类。封堵用的不可洗井封隔器主要有FXY445-114 空桥、FXZY445-114-CY3 自验封、Y341-100 楔入式、FX-TDCG-K445-95 空心桥塞、Y443-114 可钻桥塞、 Y443-100 可钻桥塞和Y445-112 桥塞等工具[5],内通径均低于50mm,用在浅层外漏抽油机井的外漏点封堵后,无法满足抽油杆接箍及扶正器的通过,封堵后难以继续生产。急需一种简易、快速封堵浅层外漏点的技术解决安全环保隐患,提前恢复生产。为此,研制应用浅层外漏抽油机井简易封堵工具。

1 简易封堵管柱设计

在封堵管柱设计上着重从“简化作业施工、保证封堵效果、消除安全环保隐患和延长封堵有效期”出发,依据漏点分布情况,并结合单井生产实际,研发配套的堵漏管柱,在有效堵漏的前提下满足生产实际。

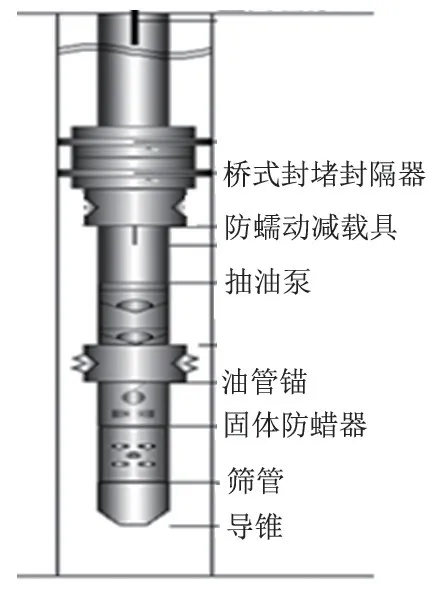

1.1 桥式双卡可洗井封堵管柱设计

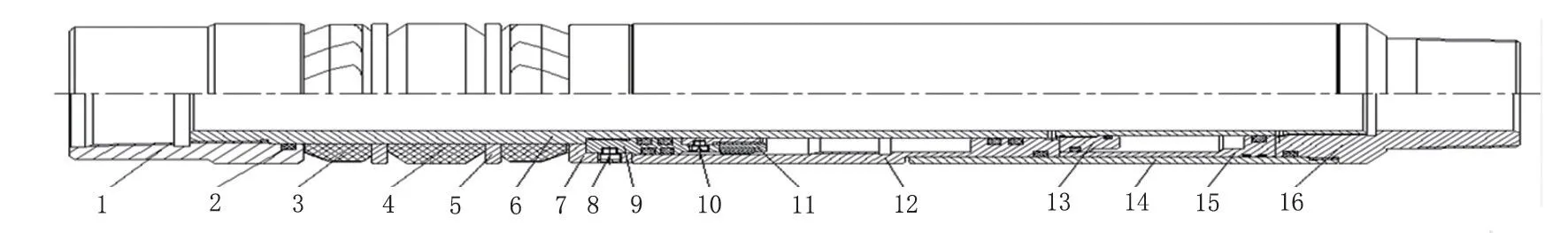

针对外漏点少、集中且纵向分布距离小,需定期反洗井的采出井,研制桥式双卡可洗井封堵管柱。该管柱主要由桥式封堵封隔器和防蠕动减载工具组成,在外漏点上下分别下入一级桥式封堵封隔器,两级封隔器之间设有桥式通道,并通过两层油管连接,外层油管采用3 寸油管,内管采用2 寸半油管,内外中心管环形空间为单向液流通道,可满足反洗井需要。通过防蠕动减载工具配合油管锚解决管柱伸缩对封堵封隔器的影响,提高封堵效果、有效延长封堵有效期[6]。桥式双卡可洗井封堵管柱结构图见图1。

图1 桥式双卡可洗井封堵管柱结构图Fig.1 Structure diagram of plugging string for bridge-type double-clip washable well

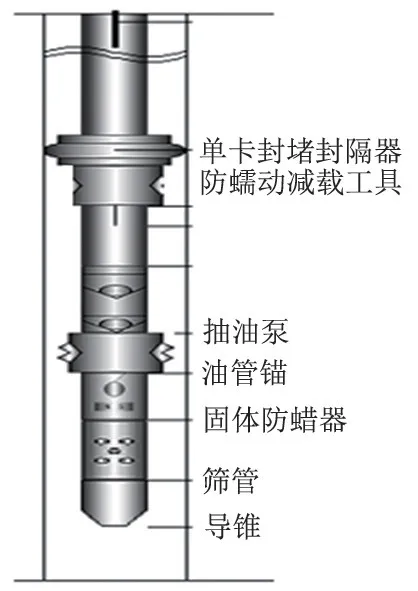

1.2 单卡封堵管柱设计

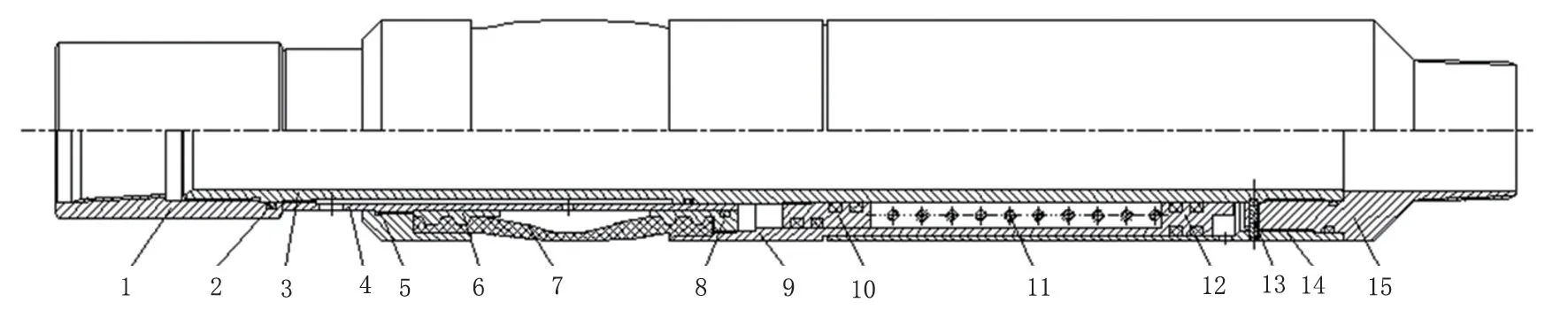

针对外漏点多且纵向分布距离大,无需定期反洗井的采出井,研制单卡封堵管柱。该管柱主要由单卡封堵封隔器、防蠕动减载工具和油管锚组成,在外漏点以下位置下入单卡封堵封隔器,单卡封堵封隔器下方连接防蠕动减载工具、油管锚,通过油管锚解决下部油管伸缩产生的蠕动和载荷,通过防蠕动减载工具配合油管锚解决上方管柱伸缩产生的蠕动和载荷,提高封堵效果和封堵有效期。单卡封堵封隔器内通径不低于62 mm,与2 寸半油管内通径一致,满足抽油杆、接箍及扶正器顺利通过。单卡封堵管柱结构图见图2。

图2 单卡封堵管柱结构图Fig.2 Structure diagram of single-clip plugging string

针对易被偷盗的高产油井,或者需要进行液面测试的井,将上述管柱的单卡封堵封隔器改为防盗油功能的封堵封隔器。该封堵封隔器具备防盗油功能的封堵封隔器依靠动液面的高低实现反复坐解封,当油套环空的动液面形成的液柱高于该封隔器一定距离后,封堵封隔器坐封,当动液面下降一定距离后,封堵封隔器解封。

2 配套工具研制

依据两种浅层外漏抽油机井封堵管柱结构,完成桥式封堵封隔器、单卡封堵封隔器、具备防盗油功能的封堵封隔器和防蠕动减载工具四种配套工具的结构设计。

2.1 桥式封堵封隔器

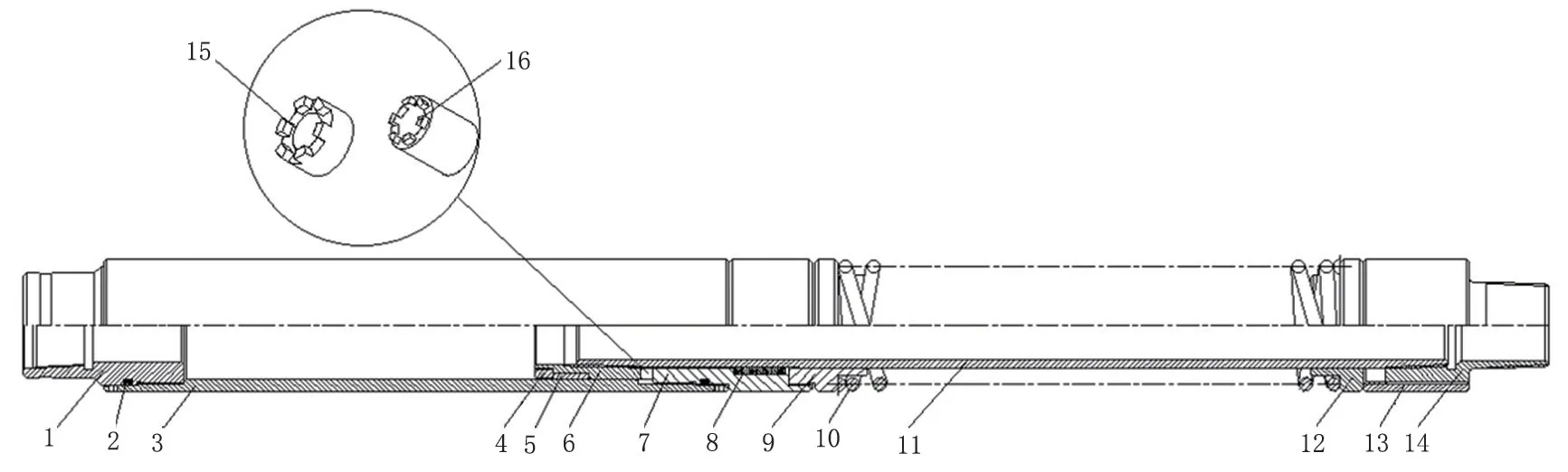

桥式封堵封隔器采用上下两级设计,上桥式封堵封隔器的桥式通道位于密封胶筒的上端,从下接头处进入两层管,下桥式封堵封隔器与上桥式封堵封隔器为对称式设计,其桥式通道位于密封胶筒下端,两级桥式封隔器通过两层油管连接,外层油管为3 寸油管,两端均采取螺纹连接的方式;内层油管为2 寸半油管,采取一端螺纹连接一端插接的方式,内通径不低于62 mm,可以实现对外漏点的有效封堵,同时能够满足反洗井和抽油杆及接箍顺利通过[7]。桥式封堵封隔器结构见图3。

图3 桥式封堵封隔器结构图Fig.3 Structure diagram of bridge-type plugging packer

2.2 单卡封堵封隔器

在常规机械封堵工具结构基础上进行优化设计,扩大内通径尺寸至62 mm,与油管内径尺寸相同,满足抽油杆、接箍及扶正器顺利通过,同时对内通径进行防腐处理,提高内通道抗腐蚀和抗偏磨能力。坐封机构采用双坐封腔设计,扩大坐封面积,降低坐封压力。单卡封堵封隔器结构见图4。

图4 单卡封堵封隔器结构图Fig.4 Structure diagram of single-clip plugging packer

2.3 具备防盗油功能的封堵封隔器

具备防盗油功能的封堵封隔器通过油套环空的动液面形成的液柱压力来坐封,当动液面高于该工具一定距离后,液柱压力推动坐封活塞上行,在压缩胶筒坐封的同时,压缩弹簧上行为弹簧蓄力。胶筒坐封到位后,该工具以下的液体无法通过胶筒部位上行,使油套环空的动液面高度无法继续上升至井口,在有效堵漏的同时实现防盗油功能。当液面低于一定高度时,坐封活塞在压缩弹簧的作用下,带动胶筒回位,可实现动液面的环空测试。具备防盗油功能的封堵封隔器结构见图5。

图5 具备防盗油功能的封堵封隔器结构图Fig.5 Structure diagram of plugging packer with anti-theft oil function

2.4 防蠕动减载工具

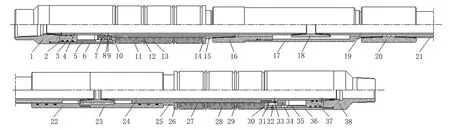

在抽油泵活塞抽汲过程中,会在油管上产生较大的轴向力,由于油管锚的锚定作用,当封隔器和管锚距离较近时,管锚主要受力,可对封隔器胶筒起到很好的保护作用[8];当二者距离较远时,这个力将直接作用在胶筒上,引起胶筒变形和脱落,导致封堵工具失效[9]。为有效解决抽汲过程中轴向力对封堵封隔器胶筒密封效能的影响,保证封堵效果及有效期,研制一种防蠕动减载工具,消除轴向力的影响[10]。该防蠕动减载工具设有滑动机构,滑动的两个部件之间采用车氏组合密封,上冲程时,滑套上行并压缩弹簧,靠弹簧的压缩力和位移量抵消上冲程对密封胶筒的影响;下冲程时,滑套下行,弹簧逐步恢复至原状态,靠位移量抵消下冲程对密封胶筒的影响,如此往复。该工具下井时,在承受一定拉伸力时,滑套的两个防转部件的凹凸槽配合,可防止其发生旋转[11]。防蠕动减载工具结构见图6。

图6 防蠕动减载工具结构图Fig.6 Structure diagram of anti-creep load-shedding tool

3 现场应用

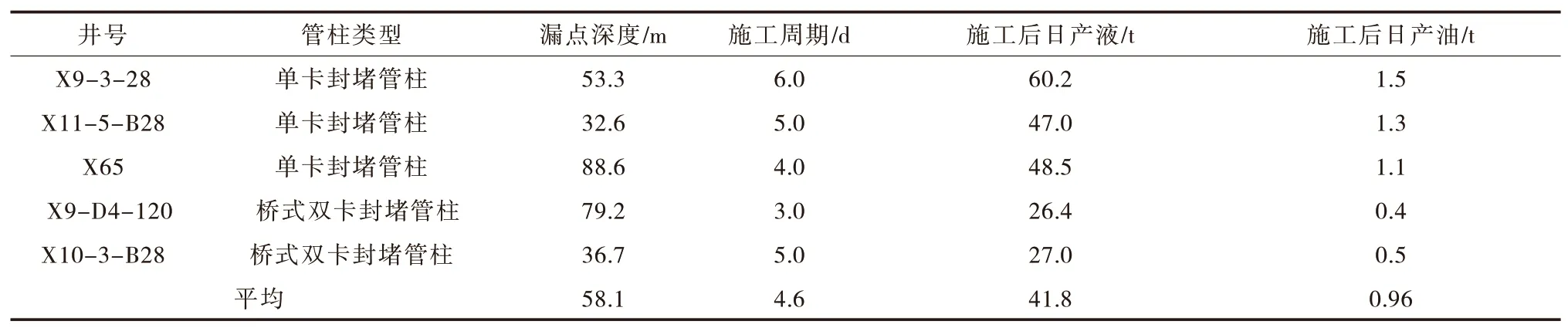

浅层外漏抽油机井简易封堵管柱累计应用5 井次,其中桥式可洗井双卡封堵管柱应用2 井次、单卡封堵管柱应用3 井次,均封堵成功,下井成功率100%,施工周期由大修处理的14 d 缩短至4.6 d,5口井累计缩短躺井周期47 d,多产油45 t,折合人民币23 万元。浅取套单井施工费用70 万元,水泥浆封堵施工费用18 万元,采用该方案施工费用3.5万元。施工5 口井,按减少1 口浅取套、4 口水泥封堵计算,节省费用124.5 万元。累计创造经济效益147.5 万元。浅层外漏抽油机井简易封堵管柱应用情况见表1。

表1 浅层外漏抽油机井简易封堵管柱应用情况统计Tab.1 Statistical table of application of simple plugging string in shallow external leakage pumping well

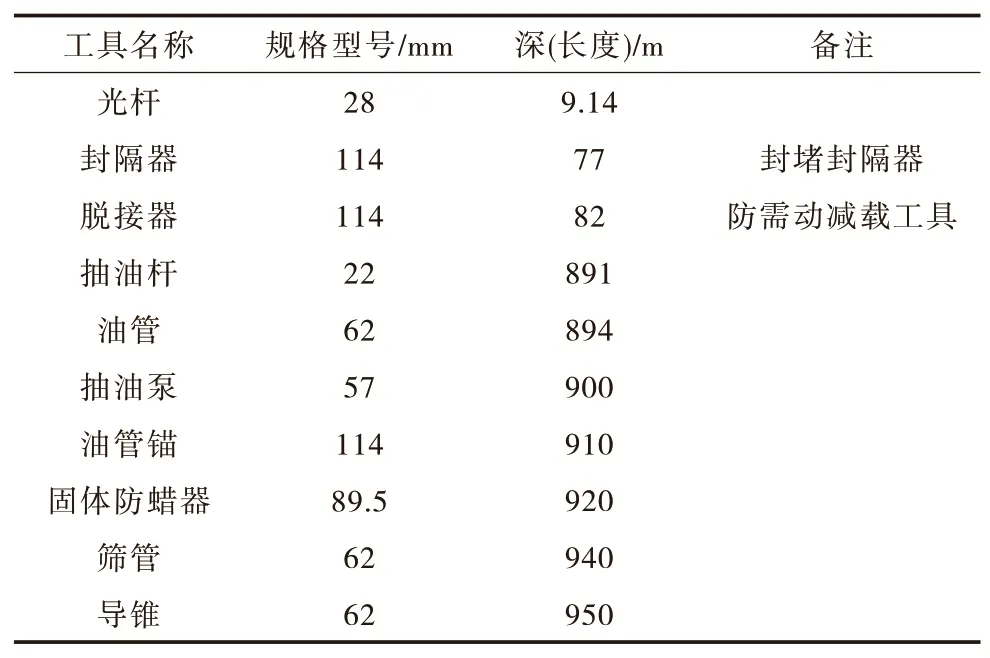

桥式双卡封堵管柱以X9-D4-120 井为例,该井于2022 年10 月23 日因泵漏失待作业处理,10 月25日完成工程设计,并随工程方案设计了浅层外漏的封堵工具,X9-D4-120 井工程方案设计见表2。

表2 X9-D4-120 井工程方案设计Tab.2 Engineering scheme design of Well X9-D4-120

10 月27 日进行作业施工,根据漏点情况,10 月28 日选择下入桥式封堵管柱,并将桥式封堵封隔器上接头下至75 m 处,使该封隔器的上下两组胶筒分别置于漏点的上下位置,完井管柱下入完成后进行地面打压,打压至10 MPa 时,封隔器释放,释放完成后下入抽油杆。完井后在该井进行了反洗井试验,洗井过程地面未发现渗漏,验证了封堵的可靠性。

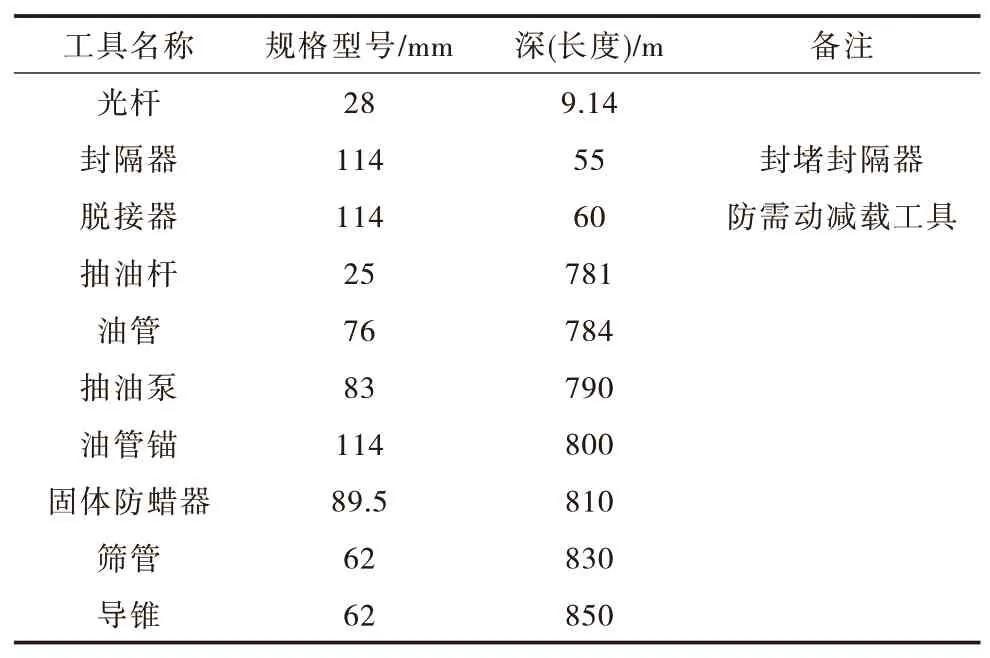

单卡封堵管柱以X9-3-28 井为例,该井于2022年4 月9 日因套外漏处于待大修处理,8 月18 日完成工程设计,并随工程方案设计了浅层外漏的封堵工具,X9-3-28 井工程方案设计见表3。

表3 X9-3-28 井工程方案设计Tab.3 Engineering scheme design of Well X9-3-28

8 月29 日进行作业施工,通过找漏,发现3 处外漏点,分别在19.5 m、34.6 m 和53.3 m,根据漏点情况,9 月5 日选择下入单卡封堵管柱,并将封堵封隔器上接头下至55 m 处,使该封隔器的胶筒置于最深漏点的以下位置,完井管柱下入完成后进行地面打压,打压至10 MPa 时,封隔器释放,释放完成后下入抽油杆。完井后在该井正常生产,生产过程中进行停机试验并连续观察48 h,地面未发现渗漏,验证了封堵的可靠性。

4 结论

1)通过设计应用桥式双卡可洗井封堵管柱和单卡封堵管柱两种适应于浅层外漏抽油机井封堵管柱,为及时解决浅层外漏井地表返液带来环保隐患提供了新的技术手段。

2)通过研制应用桥式封堵封隔器、单卡封堵封隔器和具备防盗油功能的封堵封隔器三种封堵封隔器,配合防蠕动减载工具,有效解决了当前不同井况条件浅层外漏封堵的需要。

3) 通过5 井次的现场应用,封堵成功率100%,平均施工周期4.6 d,封堵后平均日产液41.8 t,日产油量0.96 t,累计缩短躺井周期47 d,多产油45 t,获得产油效益23 万元,节省施工成本124.5 万元,累计创造经济效益147.5 万元。