HydroCOM 气量无级调节系统在催化剂再生循环气体节能增效中的应用

2023-10-23班辉陈祥李韶华陈都府

班辉 陈祥 李韶华 陈都府

(中海油气(泰州)石化有限公司)

大型往复式压缩机在炼油化工行业应用十分广泛,基于安全所考量的过余量设计在保证机组稳定运行方面起到十分明显的作用,但由此造成的高能耗制约着企业的长久发展,更不利于设备的高效运行。针对催化剂再生循环系统多余气体流量的无效压缩循环造成的电能浪费,通过改变流体做功模式,在原有工艺基础上实施技术升级,选择往复式压缩机领域广泛应用的HydroCOM 气量无级调节系统进行催化剂再生循环气体的“节流省功”改造,提升能源利用效率,使其达到降耗减排的目的。HydroCOM 气量无级调节系统在国内各大炼油化工企业往复式压缩机控制系统的优化操作以及节能增效应用中具有显著优势。

1 催化剂再生单元简介

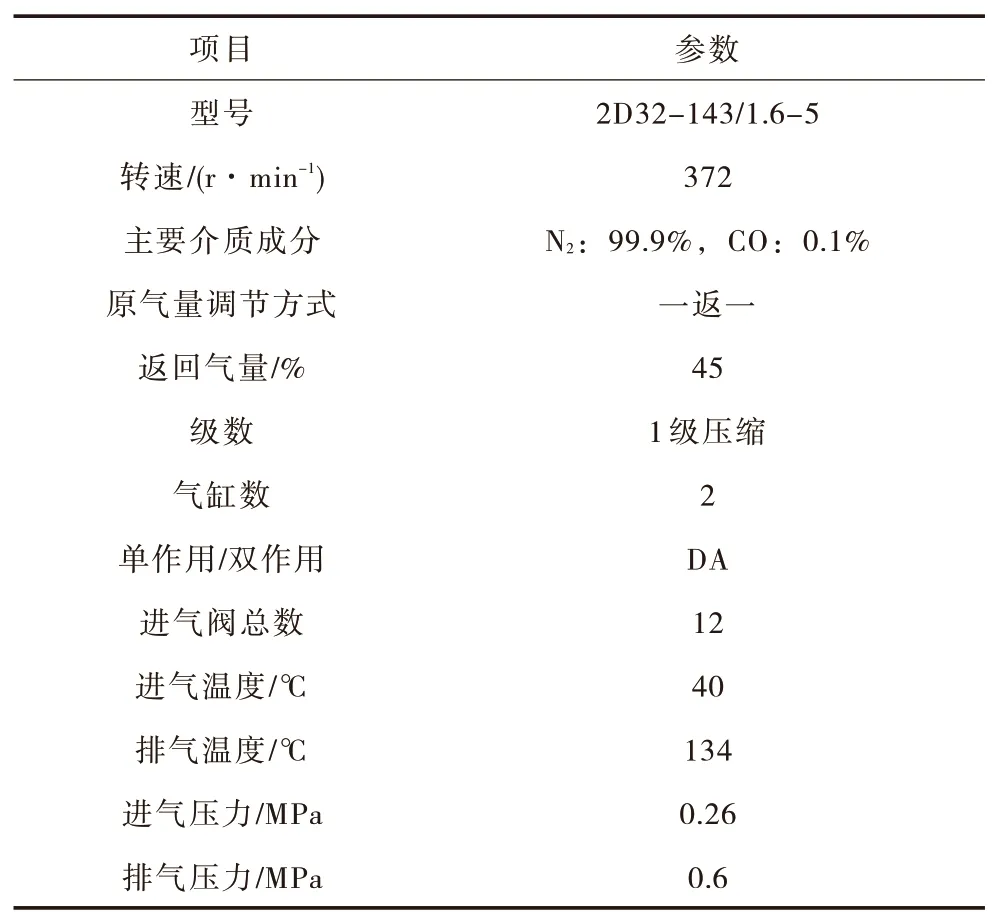

泰州石化1.0 Mt/a 连续重整装置由中国石化工程建设有限公司(以下简称SEI)设计,生产C6+重整生成油、高纯氢、戊烷、液化气、拔头油和燃料气等产品。其中催化剂再生单元采用SEI 专利技术:催化剂“无阀”逆压差输送、两段烧焦工艺,再生循环气冷却干燥流程。设计催化剂烧焦负荷1 000 kg/h。再生循环气由两台往复式压缩机(一开一备) 增压输送,单台轴功率746 kW,驱动电动机额定功率900 kW,压缩机满负荷运行时的电动机功率840 kW。压缩机基本信息见表1 所示。

表1 压缩机基本信息Tab.1 Basic information of compressor

2 存在的问题与改造目的

装置自投产以来,催化剂再生系统循环气体总量为19 209 Nm3/h,实际循环使用气量为10 384 Nm3/h,实际使用量占到气体循环总量的55%左右,剩余气量8 825 Nm3/h 通过压缩机旁通阀调节返回,多余气体的压缩无疑增加装置能源消耗,不利于企业长久高效发展。

经过用能分析,可降低45%的返回余量,应用HydroCOM 气量无级调节系统,实时跟踪系统需求量来进行气体的调节压缩,从而形成压缩机的功率消耗与容积变化成正比例调节的优化方案,从根本上解决旁路调节所造成的能源浪费现象[1]。

在原有工艺设备运行基础上,通过对压缩气体流量重新平衡计算,遵循“用多少压缩多少”的原则路线,利用HydroCOM 气量无级调节系统将往复式压缩机的做功效能提高到最优工况。

3 压缩机做功分析

3.1 旁路调节工作循环

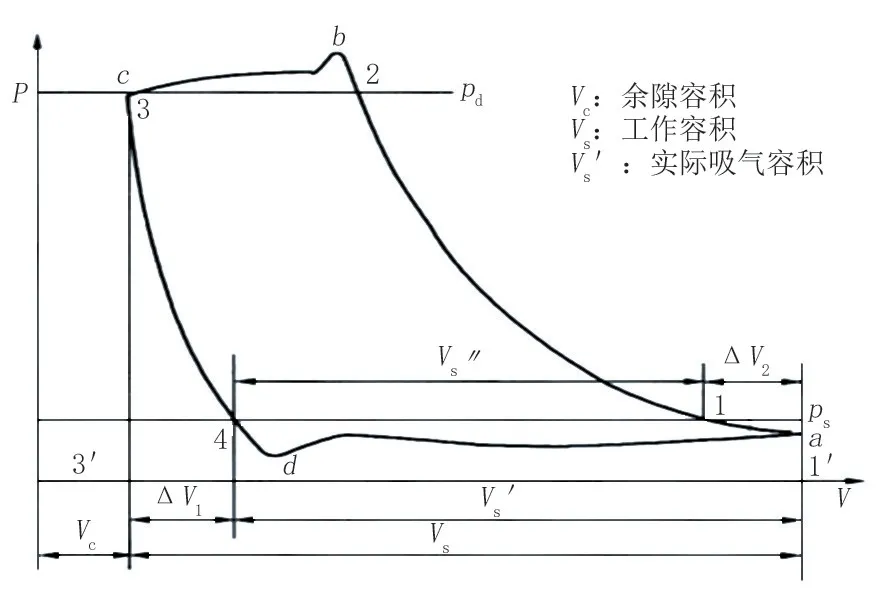

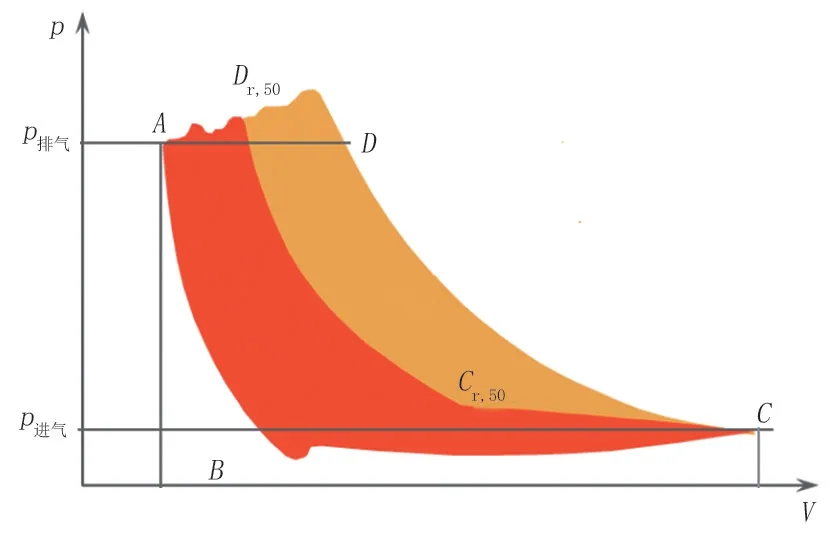

压缩机实际工作循环见图1。将压缩机的做功过程分为四个阶段,按照实际做功的过程进行分析[2-4]。

图1 压缩机实际工作循环Fig.1 Actual working cycle of compressor

膨胀过程(“3-4”段):为防止活塞与缸盖碰撞,并考虑到气阀结构要求,在气缸端部留有一定的空隙(余隙容积Vc)。在“3-4”段,高压残余气体随活塞右移,体积增大压力降低,气体介质间分子力减小,当气缸内压力低于管路压力时进行下一个步序的工作。膨胀曲线为cd。

吸气过程(“4-1”段):吸气过程从膨胀过程结束、吸气阀片在内外压差作用下打开为起点,直到右死点为止。出现最低点d是因为:为补充压差平衡需要,在吸气阀两侧压差相等时,吸气阀不能打开吸气,吸气阀必须在管路与气缸压差作用下打开,活塞右移Vc膨胀,压力继续下降到d点时,吸气阀开启。当气缸内与管路压力相同时,曲线趋向平稳,吸气压力的稳定受吸气阀制造精度、弧面阀盘、阀弹簧、仪表风压力等因素影响,吸气曲线为da。吸入气缸内的气体所具有的能量主要用来克服活塞阻力做功,并使气缸内气体内能增加。

压缩过程(“1-2”段):吸气结束,吸气阀关闭,活塞自内止点左移,气缸内容积减小、压力增大,当压力高于排气管路压力时,排气阀打开,压缩曲线为ab。出现最高点b是因为:气体压缩至2点时,排气阀两侧压差相等,活塞需要继续做功达到b点,排气阀才能打开排气。如果bc曲线呈现剧烈波动状,说明排气阀故障或者管路气体大幅波动。

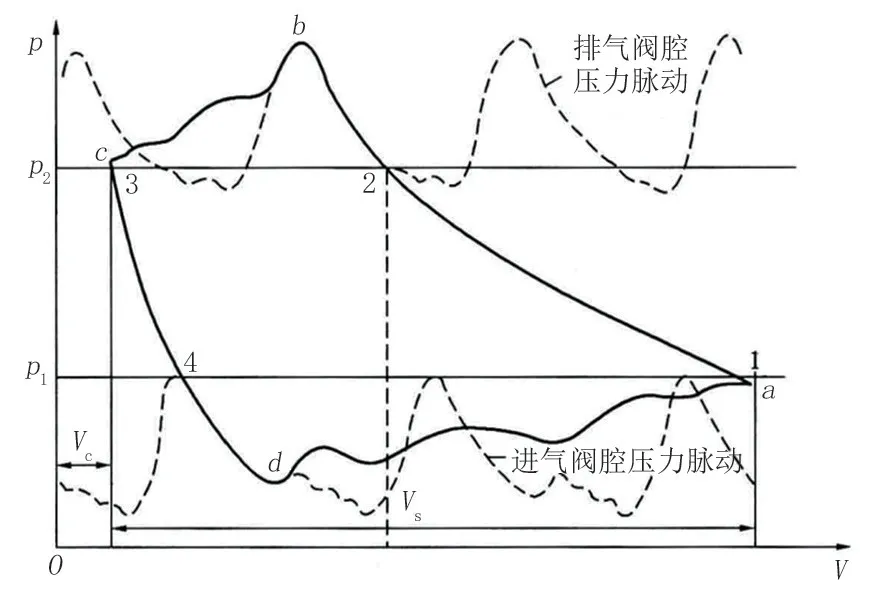

排气过程(“2-3”段):曲线自右向左呈现下降趋势,活塞回到外止点,排气过程结束,排气曲线为bc。实际吸排气阶段曲线是波浪形的,主要原因是吸排气阀的阻力与吸排气管路脉动造成的,如图2 的da段与bc段所示。

图2 吸排气管路呈现波浪形曲线Fig.2 Wavy curve referring to the suction and exhaust piping

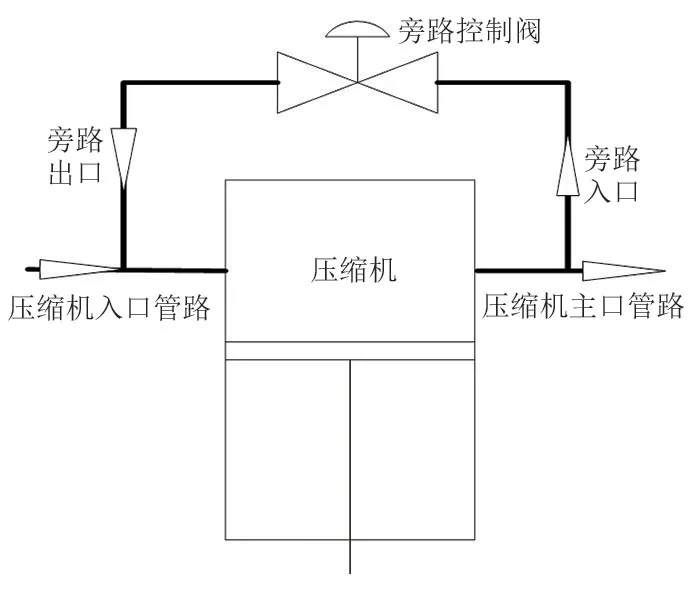

保证需求循环气量所剩余的气体实时经旁路继续返回到压缩机入口进行下一个循环做功,旁路节流只调节工艺气体管路平衡,无法达到压缩机节能降耗要求。压缩机旁路调节流程见图3。

图3 压缩机旁路调节流程Fig.3 Bypass regulation process of compressor

3.2 HydroCOM 气量无级调节工作循环

HydroCOM 气量无级调节系统是专门针对往复压缩机设计的一种高效快速调节技术。它通过计算机实时接收信号并计算对比,然后做出调节指令,通过液压执行机构快速反应,在压缩机压缩循环开始之前用压叉顶开吸气阀,在特定的时间点(系统要求的气量)撤销执行力,多余气体沿着进气管道返回,只压缩工艺所需要的气量,做到最大限度的节能[5]。

HydroCOM 气量无级调节工作循环见图4。压缩机安装有HydroCOM 气量无级调节系统后,其PV图与旁通节流调节在膨胀、吸气、排气过程相同。唯一的不同点在气体压缩阶段,当设定控制器的SV 值(仪表设定值)后,输出4~20 mA 电流信号由中间接口单元(CIU)传达给液压执行机构,控制进气阀阀片动作(顶开)时间,压缩点从Cr开始,至Dr结束,多余气体回流至进气管路,根据工艺实际使用气量进行压缩,压缩机的指示功消耗与实际容积流量成正比。其控制过程线性变化,渐变调节。图中橘黄色面积是节省的PV 值(仪表测量值),大约是旁路节流调节的一半功耗。减少不必要气体做功,节能、减排、降耗的效益十分明显。

图4 HydroCOM 气量无级调节工作循环Fig.4 Working cycle of HydroCOM gas volume stepless regulation

4 HydroCOM 气量无级调节控制特点

1) 技术成熟。HydroCOM 气量无级调节系统自1997 年在欧洲推广以来,在压缩机节能改造领域占有绝对的市场份额,其核心部件电磁控制阀、液压传动系统及机械执行机构高度集成,并结合计算机应用、外置液压动力驱动技术。基于“回流省功”原理,在往复式压缩机进气过程结束后,利用外力强制顶开进气阀,实现气量无级调节和节能的效果,通过智能化的液压执行机构,快速、精准地控制压缩机排气压力,实现排量0~100%的连续调节,最大限度地节约能源[6]。该系统在炼化企业大型往复式压缩机的节能降耗技术改造领域应用广泛。截至目前,该系统在世界范围内已有上百套的成功应用案例[7]。因其调节精确、动作灵敏、运行故障率低等优点,天津石化、茂名石化等石化企业都引进了该系统并取得良好的机组控制与节能效果。

2)结构紧凑。液压油站(HU)由液压泵、驱动电动机、油箱组合在一起,工作时的质量约200 kg。液压油管线入口段安装具有蓄能器的高压脉冲橡胶软管,输送压力油至执行机构进行吸气阀的调节动作,蓄能器吸收消减管路油压波动造成的影响,橡胶软管通过耐压试验、长度变化试验、爆破试验、脉冲试验等专业试验;信元输入单元(CIU)执行数据的传输与转换(接收4~20 mA 的电信号转换成电磁阀的动作信号),由执行机构(HA)、服务器单元(HSS)、TDC 传感器等组成。

3) 操作简便。HydroCOM 气量无级调节系统仅需操作员通过DCS 进行初次开机条件下的手动控制, 待机组运行平稳后即可投入自动运行。HydroCOM 气量无级调节与压缩机吸、排气温度,吸、排气压力,吸、排气流量,(冷却水、润滑油)温度等参数共同组成机组控制系统[8]。其系统植入故障报警、联锁模块与自动检测功能,全程实时在线诊断检查,对PV 图、振动及活塞支撑环磨损情况进行监测,提高压缩机的可靠性、高效性、安全性,保障机组长周期运行。

5 仪表控制与逻辑描述

控制原则为调节器输出高选值由分程控制执行操作,再生反应器入口流量输出MV 值(控制阀输出值)至高选器,其信号与压力设定值比较后输出取反,控制HydroCOM 气量无级调节与旁路调节气阀开度,使需求气量进行循环,达到气量调节目的。 仪表测量、选择器与控制阀的作用见表2。

表2 选择器与控制阀作用Tab.2 Selector and control valve functions

5.1 控制调节过程

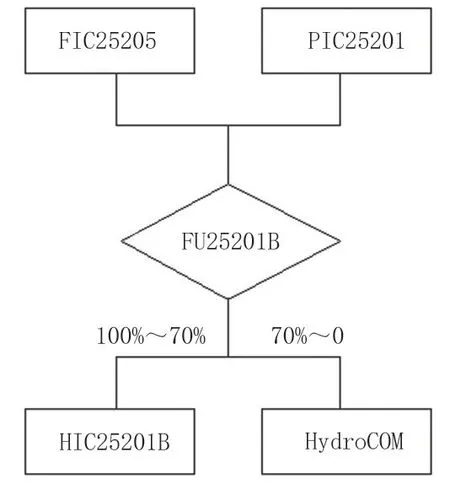

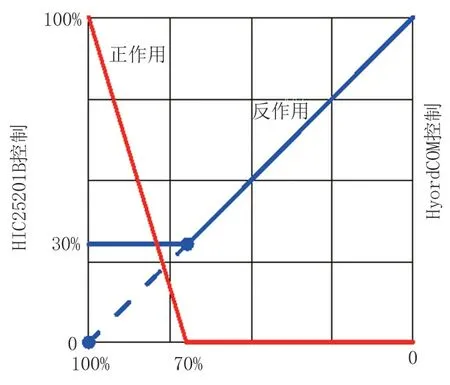

高选器FU25201B 的输出值作为节流返回调节与HydroCoM 系统的输入值,如果FIC25205 MV 值大于PIC25201 MV 值,经FU25201B 选择后输出变化范围在100 与FIC25205 值之差;如果PIC25201 MV 值大于FIC25205 MV 值,经FU25201B 选择后输出变化范围在100 与PIC25201 值之差。FU25201B选择分程段为:100%~70%、70%~0。其中分程段在100%~70%范围为HIC25201B 控制,70%~0 范围内为HydroCOM 控制。控制调节过程见图5,控制器分程输出见图6。

图5 控制调节过程Fig.5 Control regulation process

图6 控制器分程输出Fig.6 Partition output of controller

1) 当系统循环气量变化增加,FIC25205 与PIC25201 比较后送出高选信号,随着控制器输出信号的不断下降, HydroCOM 控制气阀分程段70%~0 时逐渐增大,一段烧焦气体流量增大,实现再生循环气流量稳定循环,而HIC25201B 脱离100%~70%分程段,处于全关状态。

2) 当系统循环气量变化降低,FIC25205 与PIC25201 比较后送出高选信号,随着控制器输出信号的不断增加,HydroCOM 控制气阀分程段0~70%时逐渐减小,一段烧焦气体流量下降,实现再生循环气流量稳定循环;当控制器的输出值继续减小到分程段70%~100%时,由HIC25201B 进行旁通节流调节,而HydroCOM 控制气阀固定在30%阀位,并且脱离0~70%分程段。

3)分程段在100%~70%时,IC25201B 调节随着控制器输出值的增减呈现正作用动作;分程段在70%~0 时,HydroCOM 调节随着控制器输出值的增减呈现反作用动作。 旁通阀控制出口流量,HydroCOM 控制入口流量。

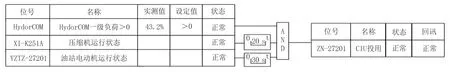

5.2 联锁逻辑部分

1)CIU 允许启动条件:a.HydocoM 设定值大于0;b.压缩机运行状态正常,延迟时间不小于20 s;c.HydocoM 油站电动机运行状态正常,延迟时间不小于30 s;当且仅当a、b、c 同时满足的情况下,HydocoM 的CIU 才允许激活[9]。启动条件见图7。

图7 启动条件Fig.7 Starting conditions

2)联锁条件:a.HydroCOM 液压油站电动机运行状态;b.油站压力两路信号做“与”选择;当a、b 同时输出为“1”时,AND 输出为高频信号,当a、b 任何一路或同时输出为“0”时,AND 输出为低频信号;c.CIU 运行故障出错;d.HydroCOM 液压油站油箱液位低低;e.液压油站油温度大于80 ℃;当a、b、c、d、e 任意一路输出低频信号时,逻辑延迟3 s 联锁停HydroCoM 油站。同时HydroCOM 强行输出100%负荷,机组处于满负荷运行。联锁条件见图8。联锁旁路状态下,所有联锁条件都会失效。

图8 联锁条件Fig.8 Interlock condition

6 投用与机组间切换注意事项

6.1 投用

1) 检查系统无异常,启动油站,旁路阀与HydroCOM 系统的启动与切换必须是在手动状态下进行,HydroCOM 气量无极调节系统的投用是从初始状态负荷为0 开始的[10]。此时气阀压叉在电磁阀的作用下动力油压归0,气阀全开,压缩机空负荷运转。

2)启动压缩机运行,待压缩机达到正常转速时,缓慢增加HydroCOM 输出值。当HydroCOM 负荷大于0 时,HydroCOM 控制自动激活,气阀介入调节气量,直到HydroCOM 的MV 值接近或等于100%至高选器输出值时,HydroCOM 系统切换至自动状态运行。

6.2 切换注意事项

当需要切换压缩机运行时,HydroCOM 系统手动调节至全开状态,满足100%负荷要求,对应分程在0 点位。旁路调节FIC25201 再生循环气量,按照100%→50%→0 步序逐渐降低K251A 的负荷,以0→50%→100%步序逐渐增加K251B 的负荷,最终完成压缩机组的切换工作。

7 能耗分析

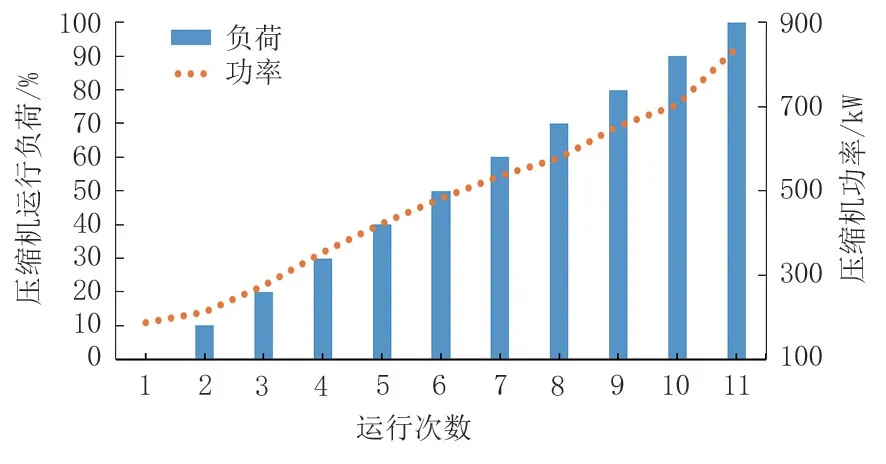

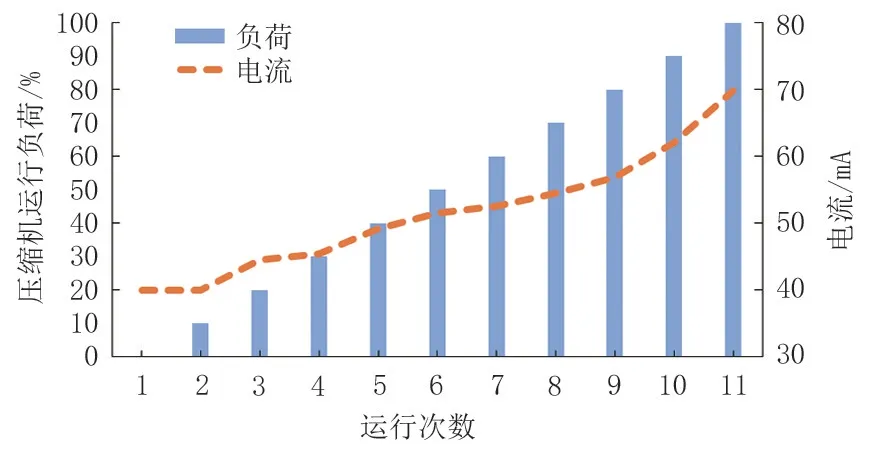

压缩机负荷每增加10%,其功率、电流值变化不一,二者没有明显的线性关系。部分负荷区间,电流变化不明显,曲线比较平缓,在90%~100%负荷区间,功率、电流波动比较大,曲线增值分别达到19.15%、12.85%。HydroCOM 气量无级调节系统投用后,压缩机负荷在50%左右变化,对应功率为438.73 kW,以年8 400 h 的运行工时计算,预计每年可节省费用236 万元左右。投资收益期限短,运行1 a 可全部回收成本。压缩机运行负荷与功率变化关系见图9,压缩机运行负荷与电流变化关系见图10。

图9 压缩机运行负荷与功率变化关系Fig.9 Relationship between compressor operating load and power change

图10 压缩机运行负荷与电流变化关系Fig.10 Relationship between compressor operating load and current change

8 结论

1) 旁路调节不能改变压缩机的做功循环流程,通过压缩机出口返回控制系统流量,压缩机在最高功率负荷下运行,多余气量返回至吸气管路中,重复压缩做功,能耗高、效率低,增加企业运行成本,不利于能源利用与“双碳”控制排放要求,增加企业长周期运行负担。

2)HydroCOM 气量无级调节系统根据实际循环气流量进行压缩,通过压缩机入口流量进行调节,节能效果明显,且投资收益期短,技术成熟,便于日常运行管理。

3) 压缩机运行负荷在50%左右跟踪变化调节,对应功率为483.73 kW 左右,年累计节省费用236 万元,节能效果明显,投资收益期限短。