基于有限元分析的钣金件结构强度影响因素的研究

2023-10-23司贵海黄启钊孙保涛陶宣彤

司贵海,黄启钊,孙保涛,陶宣彤

(1.株洲变流技术国家工程研究中心有限公司,株洲 412001; 2.株洲中车时代电气股份有限公司, 株洲 412007)

引言

目前,钣金件是构成电气柜柜体的主要部件,其主要是通过冲压、折弯和焊接等工艺将金属薄板加工成不同形状的结构,使其具备一定的强度,能够承受一定的重量[1]。在传统的钣金件设计过程中,由于电气柜柜体较为简单,钣金件的结构也较为简单,设计人员往往采用增加钣金的厚度来提高其强度,从而使柜体能够承担更多的重量[2]。但是随着技术水平的发展,电气柜功率越来越大,结构也越来越复杂,而对其轻量化、美观化及可维护化的要求也越来越高。此时只采用增加钣金件厚度的方法去提高其强度已无法满足需求,因此,对板件件其他提高强度的方法进行研究分析是非常有必要的。

1 钣金件模型设计及有限元处理

在三维软件中设计了钣金件三维模型,其长宽尺寸为:1 000 mm*500 mm,左右两边各有25 mm高的折边,每个折边通过5颗M6的螺栓固定在柜体框架上(此处柜体框架没有展现出来),前后边上各有25 mm的折边,如图1所示。在有限元分析软件中对三维模型进行了抽中面处理,然后对模型进行了网格划分,处理后的钣金有限元模型如图2所示。

图1 钣金件三维模型图

图2 钣金件有限元模型

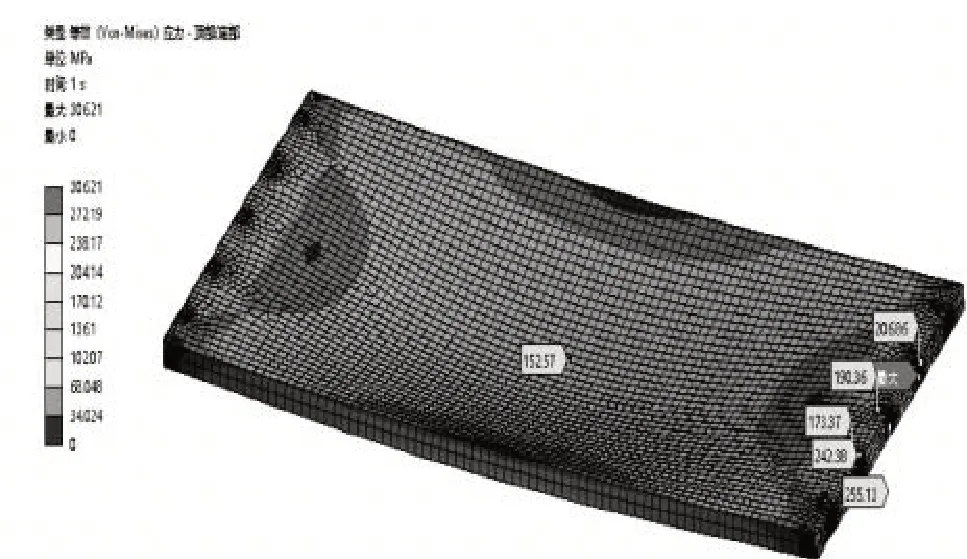

在有限元分析软件中对有限元模型进行约束处理,对其左右两边的螺丝孔进行固定约束,模拟其固定在柜体框架上;在其上表面施加150 kg的质量点,模拟其上表面安装有一个150 kg的部件,处理后的钣金计算模型如图3所示。根据计算结果所得,此钣金件最大等效应力为306.21 MPa,通过分析局部受力图(见图4)可知,306.21 MPa的等效应力只出现在一个节点上,其周围区域的等效应力会直接降到270 MPa左右,由此可分析,306.21 MPa是一个应力奇点,此钣金件真实的最大等效应力应为(238.17~272.19)MPa之间,按照最大值取为272.19 MPa[3]。

图3 钣金件计算模型图

图4 钣金件局部受力图

2 不同设计因素对钣金件结构强度的影响

2.1 不同钣金厚度对其结构强度的影响

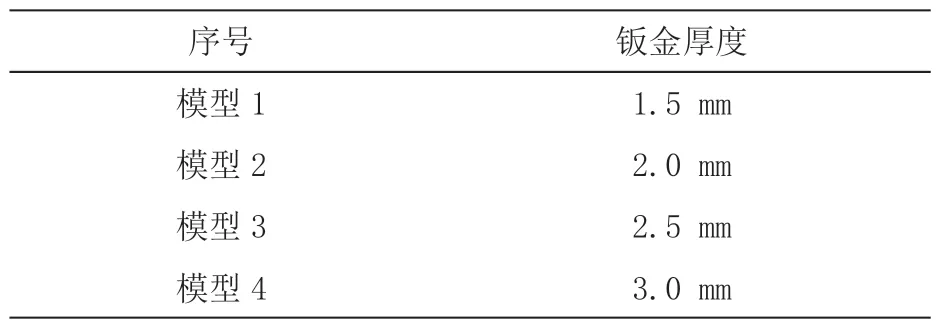

为研究不同钣金厚度对其结构强度的影响,本小节对同一种钣金结构设计了4种不同的钣金厚度,具体模型说明见表1;

表1 不同钣金厚度说明

根据前面方法对4种不同厚度的钣金结构进行了有限元分析,并提取了相应的等效应力,并根据相关公式计算了安全系数,其结果见图5。

图5 受力结果

分析受力结果可知,随着钣金厚度的增加,其等效应力在减小,其安全系数增加,即其结构强度在增强。但是,其比例系数并不是成线性变化的,而是呈逐步减小的变化趋势,也就是说,随着钣金厚度的增加,其对强度的提升是逐步减小的。因此,在传统钣金设计中,单纯依靠提升钣金厚度来提升强度其性价比会逐步降低。

2.2 不同折边长度对其结构强度的影响

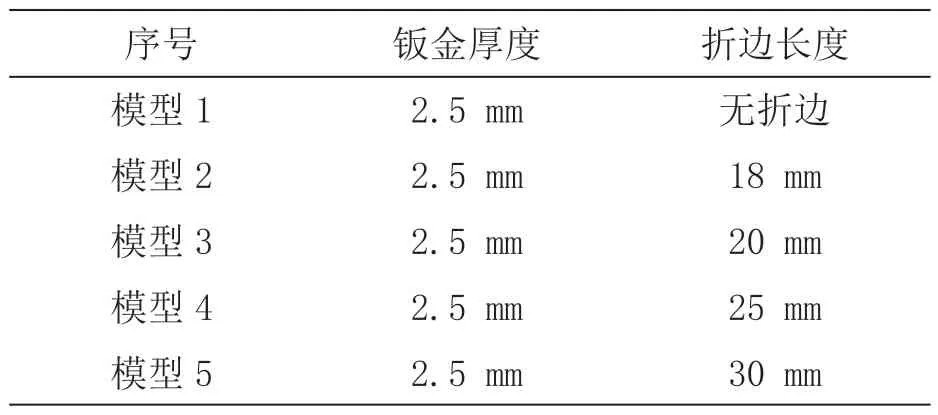

因加工工艺的需求,目前《钣金设计规范》规定了不同厚度钣金的最小折边长度[4],但是对于不同折边长度对于其强度的影响缺乏基本的研究。为研究不同折边长度对其结构强度的影响,本小节对同一种钣金结构设计了5种不同的折边长度,具体模型说明见表2;

表2 不同折边长度说明

根据前面方法对5种不同模型进行了有限元分析,并提取了相应的等效应力,并根据相关公式计算了安全系数,其结果见图6。

图6 受力结果

分析结果可知:①钣金折边对于其强度的增强有着较大的作用;②折边长度与其强度成正比关系,但是比列系数是减小的。对于2.5 mm厚的钣金,25 mm的折边长度是最经济的。

2.3 不同折边形状对结构强度的影响

为研究不同折边形状对结构强度的影响,本小节设计了两种不同折边形状的模型,一种为25 mm长的直角折边,另一种为25 mm+25 mm的两道直角折边,具体模型见图7。

图7 不同折边形状模型

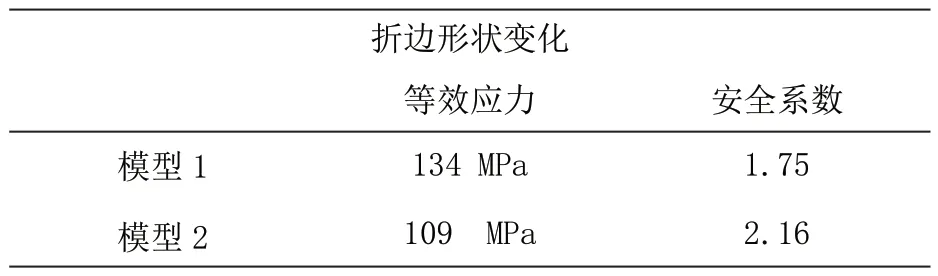

利用有限元分析方法对这两种模型进行了强度分析,并提取了相应的等效应力,并根据相关公式计算了安全系数,其结果见表3。

表3 受力结果

分析结果可知,折边形状对于强度的影响不大,且两道直角折边会造成材料成本及制造成本的上升,因此不建议通过此方案提高钣金件的强度。

2.4 不同固定方式对结构强度的影响

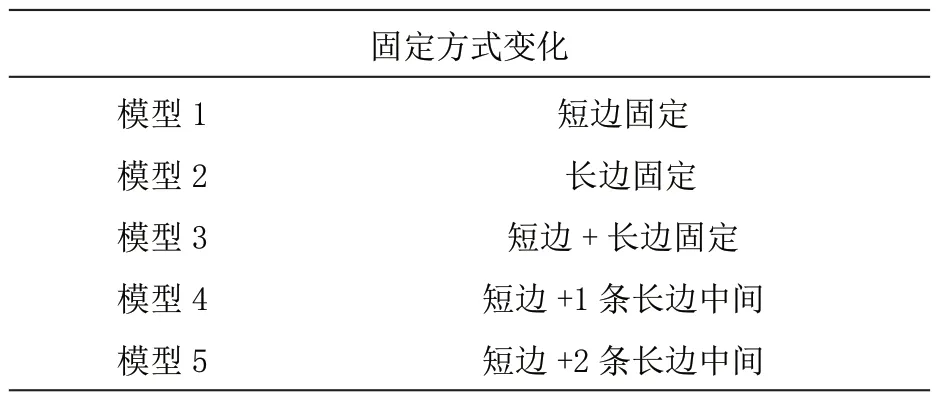

对于同一个钣金件有多种固定方式,但对于不同固定方式对强度影响的研究却少之又少。为研究不同固定方式对结构强度的影响,本小节设计了5种固定方式,具体模型说明见表4;

表4 模型说明

利用有限元分析方法对这5种模型进行了强度分析,并提取了相应的等效应力,并根据相关公式计算了安全系数,其结果见图8;

图8 受力结果

分析结果可知:①固定钣金长边比固定钣金短边能够提升一定的强度;②固定钣金四周对钣金的强度有较大幅度的提升,因此在实际设计中,应尽量将钣金的四周全部固定起来;③当在钣金某个点单独增加固定点时,会降低其局部强度。

3 结论

根据以上分析结果可知,对于钣金件,可以通过增加钣金厚度、增加折边长度及增加固定点这3种方式来提高其强度,其优缺点如下:

1)增加钣金厚度是提高强度最简单的方式,其不需要改变钣金的结构,但是其比例系数并不是成线性变化的,而是呈逐步减小的变化趋势。而且在一些钣金制造商,当钣金厚度小于3 mm时,可用冲压机床进行钣金加工,否则,只能用激光机床进行加工。因此,单独依靠增加厚度来提升强度会增加整体产品的重量和增加产品制造成本。

2)增加钣金折边长度可适当的提高强度,且不会增加太多的重量,但有时会受到安装空间的制约;

3)增加固定点,特别是在钣金的四周增加固定点,可有效提高强度,但是容易受到安装空间的制约。

综上所述,但钣金厚度较薄,低于2.5 mm时,可直接通过增加钣金的厚度来提升强度。当钣金件的厚度大于2.5 mm时,通过增加厚度来提升强度的左右会变小,且会增加制造费用。此时,可结合使用增加折边长度和增加固定点的方法进行钣金强度的优化,这样可有效提升整柜的强度且不会增加太多的重量。在产品优化方面,可采用增加折边长度和增加固定点的方法,在保持钣金现有强度不降低的情况下,将钣金的厚度减小,这样可以减少钣金重量,减少制造成本。若能将整柜的钣金件统型成2种厚度,将会提高原材料利用率及加工效率,可有效地降低钣金制造成本。