RTV硅橡胶-直插二极管体系的粘固界面应力模拟研究

2023-10-23周鹏伟刘涛刘瑜王珂许均江马祯

周鹏伟,刘涛,刘瑜,王珂,许均江,马祯

(上海空间电源研究所,上海 200245)

引言

室温硫化(RTV)硅橡胶,是指在室温下不需要加热、加压、混炼等成型过程即可发生硫化交联反应形成弹性体的硅橡胶,硫化过程中释放出醇类、醋酸等低分子产物。它具有良好的电气绝缘性和化学稳定性,能够防水、耐热、耐臭氧、耐气候老化、耐火焰等性能,硫化过程不吸热、不放热、固化收缩率小,因此被广泛在航空、航天、电子仪表等重要工程领域中应用[1,2]。在航天方面上,硅橡胶主要用于电子产品内元器件和导线束的粘固密封,增加其对振动、冲击等力学环境的适应能力。D04 是一种常用的脱醇型吸湿固化单组分室温硫化硅橡胶,具有透明、流动性好、无腐蚀(中性)、使用方便以及耐大气老化等特点,常用来固封二极管、电阻、电容等器件。但发现目前关于二极管的点胶高度要求存在争论:QJ 3258《航天电子电气产品硅橡胶粘固及灌封技术要求》中5.2.2.2节和文献[3]说明“一般条件下,卧式安装元器件粘固时,粘固高度为安装面至元器件本体高度三分之二处”。硅橡胶的使用是为了增强元器件在力学环境中抵抗力,使用更多量的硅橡胶在理论上可以起到更好地发挥加固器件的作用,但是由于硅橡胶与元器件以及印制板之间热膨胀系数的差异,导致在温变环境中产生的热应力则会增加器件受损的风险,而且随着硅橡胶的使用量增加,热应力作用也增加。在某型产品已经出现了类似质量问题。因此,力、热环境对于硅橡胶的点胶要求存在相互制约的情况,需要对其进行深入的研究。本研究工作以直插玻璃钝化二极管BWA66作为研究对象,使用D04硅橡胶对其进行粘固,然后通过ANSYS软件对不同点胶高度下二极管在力学随机振动和高低温循环过程的应力分布进行仿真模拟,最后分析研究该类元器件最适宜的点胶工艺参数。

1 试验准备

1.1 材料准备

本工作研究的单组份RTV硅橡胶D04由上海橡胶制品研究所有限公司生产。选用钝化玻璃二极管是BWA66,D2-10A封装。

1.2 试验方法

1.2.1 材料物性参数

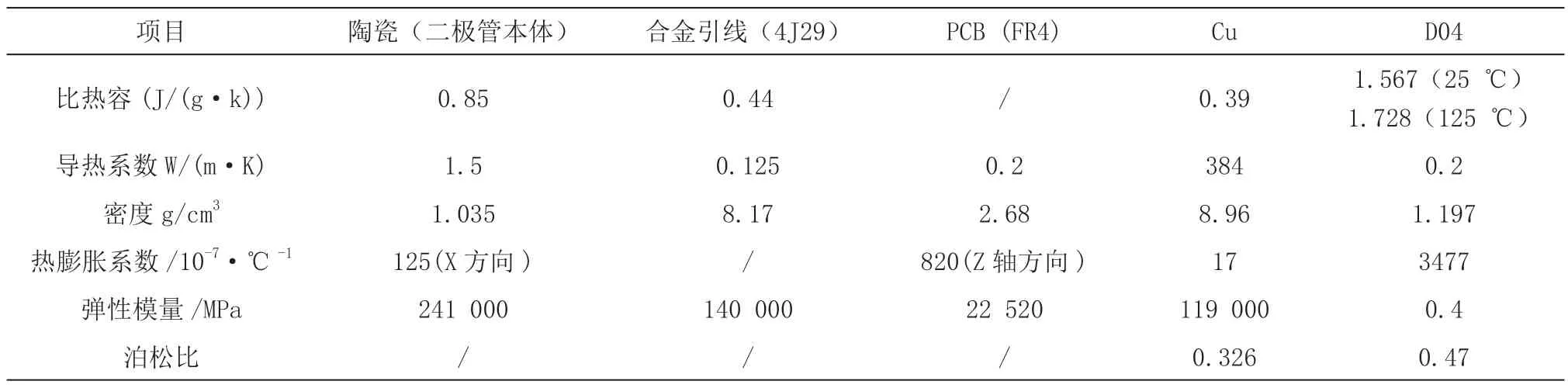

印制板材料参数、元器件本体材料参数、引脚材料参数咨询厂家或查询相关文献获得,如表1所示。

表1 材料的物性参数

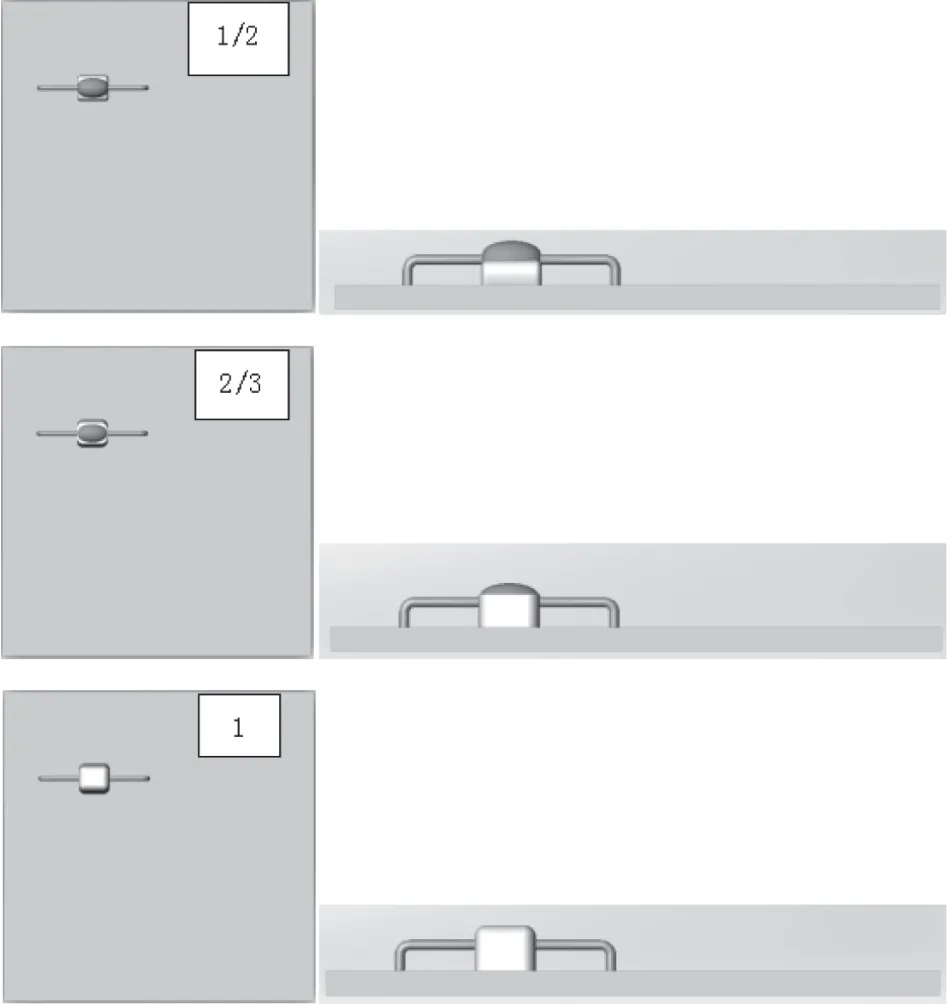

1.2.2 点胶模型

建立硅橡胶对直插玻璃钝化二极管不同点胶高度的模型如图1所示。

图1 不同点胶高度的二极管模型

1.2.3 温度循环模拟条件

高低温试验条件:

1)温度范围:(-55~+125)℃;

2)变温率(箱内空气温度变化的平均速率):不小于5 ℃/min;

3)一个循环周期:4 h,其中高温停留1.5 h、低温停留2 h;

4)循环次数:不少于25.5次。

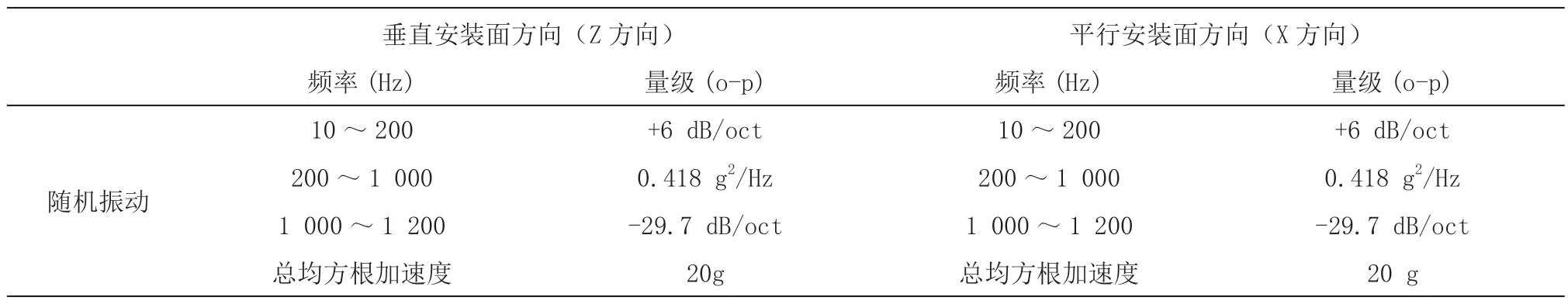

1.2.4 力学振动模拟条件

表2所示的是随机振动的试验条件,其余模拟过程中所需的参数可以参见高低温过程中所列参数。

表2 随机振动试验条件

2 试验结果分析与讨论

2.1 温度循环试验模拟

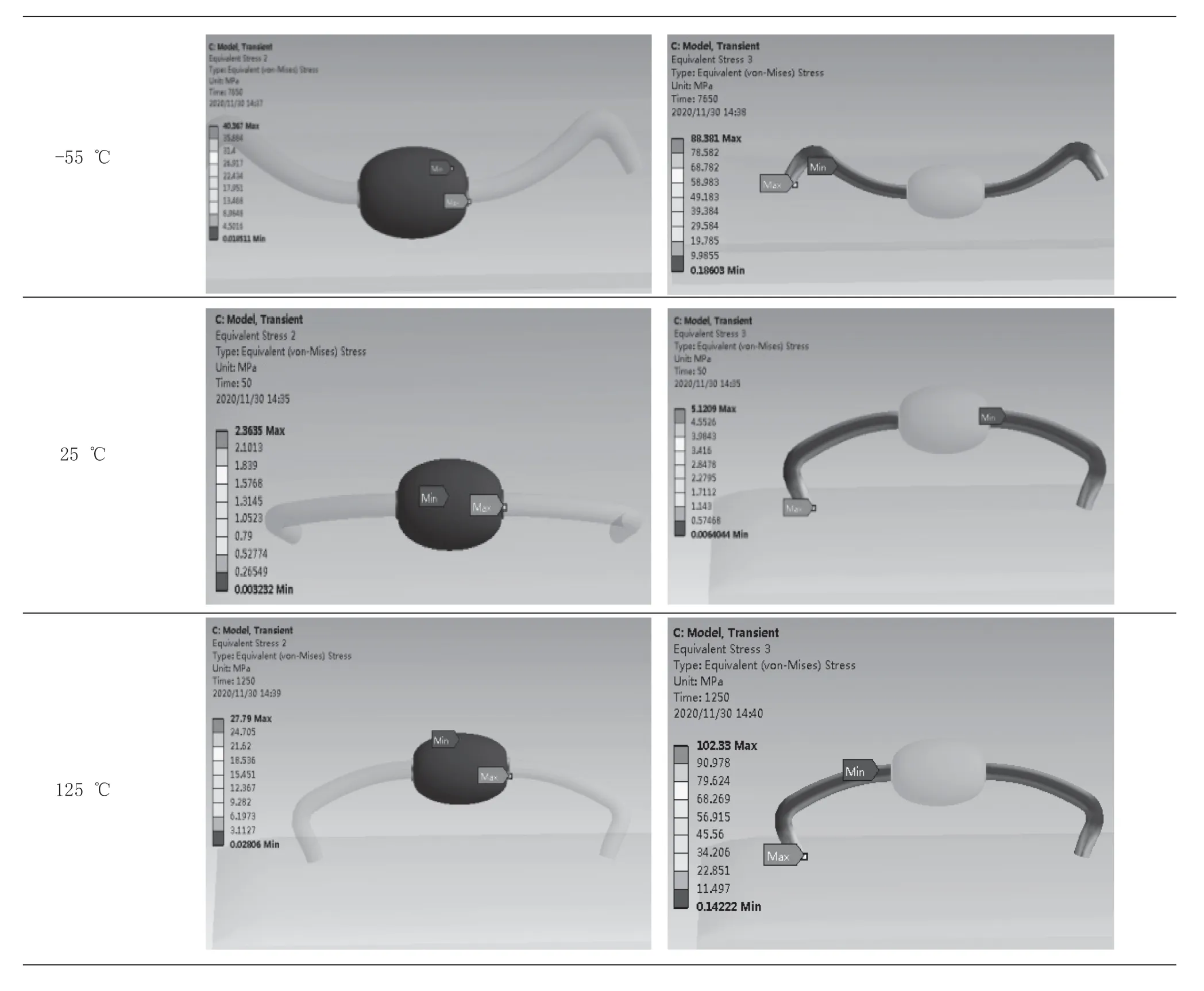

2.1.1 不点胶的二极管热应力分布

表3所示的是单个不点胶钝化玻璃二极管的高低温过程中不同温度下的应力状态。

表3 单个不点胶钝化玻璃二极管的高低温过程中不同温度下的应力状态

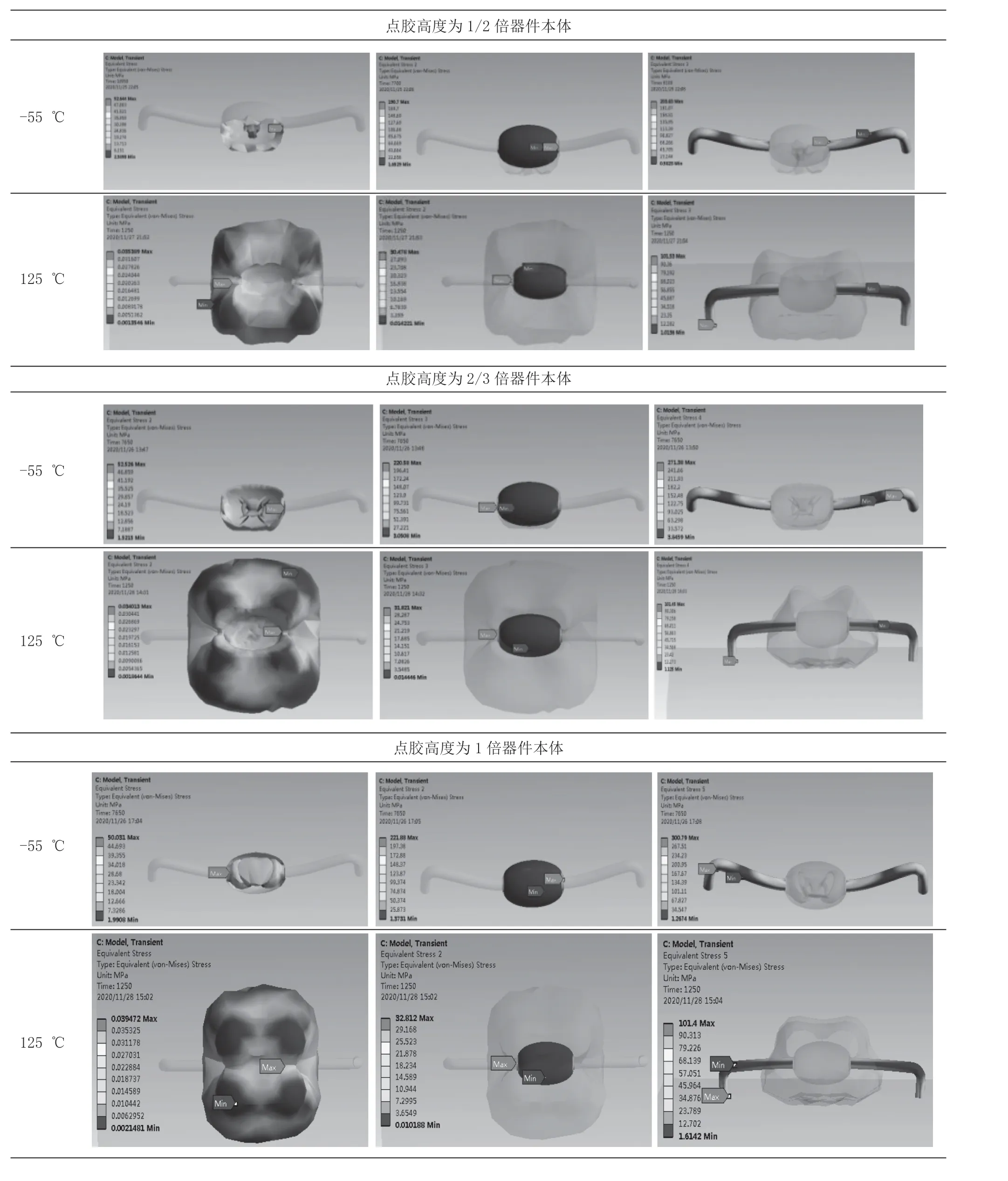

2.1.2 不同点胶高度二极管的热应力分布

不同点胶高度下二极管在温度循环环境下的应力分布情况见表4。

表4 不同点胶高度下二极管的应力分布情况

2.1.3 结果分析与讨论

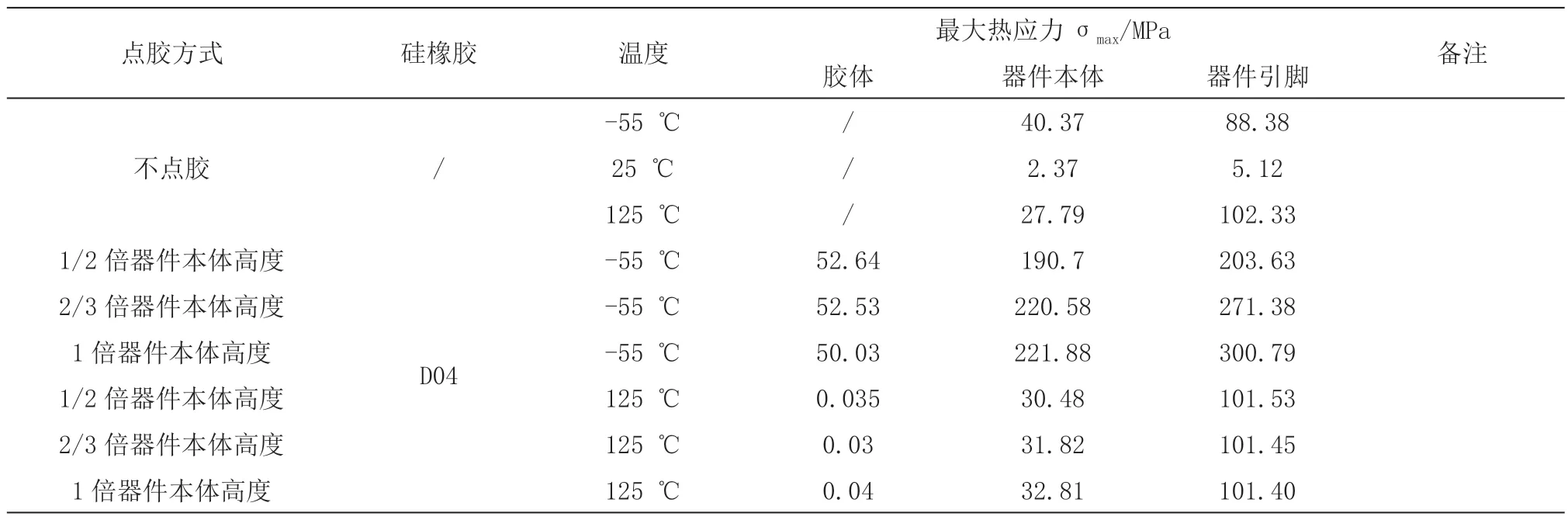

表5所示的是钝化玻璃二极管在不同点胶工艺下硅橡胶本体、元器件本体以及元器件引脚上最大热应力σmax。首先,从不点胶的二极管器件本体及其引脚的最大应力结果可知,器件受损风险最大是低温阶段-55 ℃(器件本体40.37 MPa,器件引脚88.38 MPa)和高温阶段125 ℃(器件本体27.79 MPa,器件引脚102.33 MPa)。而且由于在高温阶段,硅橡胶自身良好的弹性,可以通过自身形变来释放应力,因此在125 ℃时硅橡胶本体应力很小,而且与不点胶时相比,D04硅橡胶对二极管本体和引脚的应力几乎没有影响。但是在-55 ℃低温状态下硅橡胶的较高弹性模量(即抗弹性变形能力强)导致自身无法较好地释放高低温环境中产生的热应力,硅橡胶本体应力显著增大。

表5 钝化玻璃二极管在不同点胶工艺的最大热应力σmax

与不点胶相比,当点胶高度达到1/2倍器件本体高度时,-55 ℃点胶后二极管本体及其引脚的最大应力分别增长了大约3.7倍和1.5倍。随着点胶高度增加,二极管器件本体及其引脚所受最大热应力则继续增大。当点胶高度为1倍器件本体高度时,二极管器件本体应力增大了4倍以上,器件引脚所受最大应力增大了2倍以上。

2.2 力学振动试验模拟

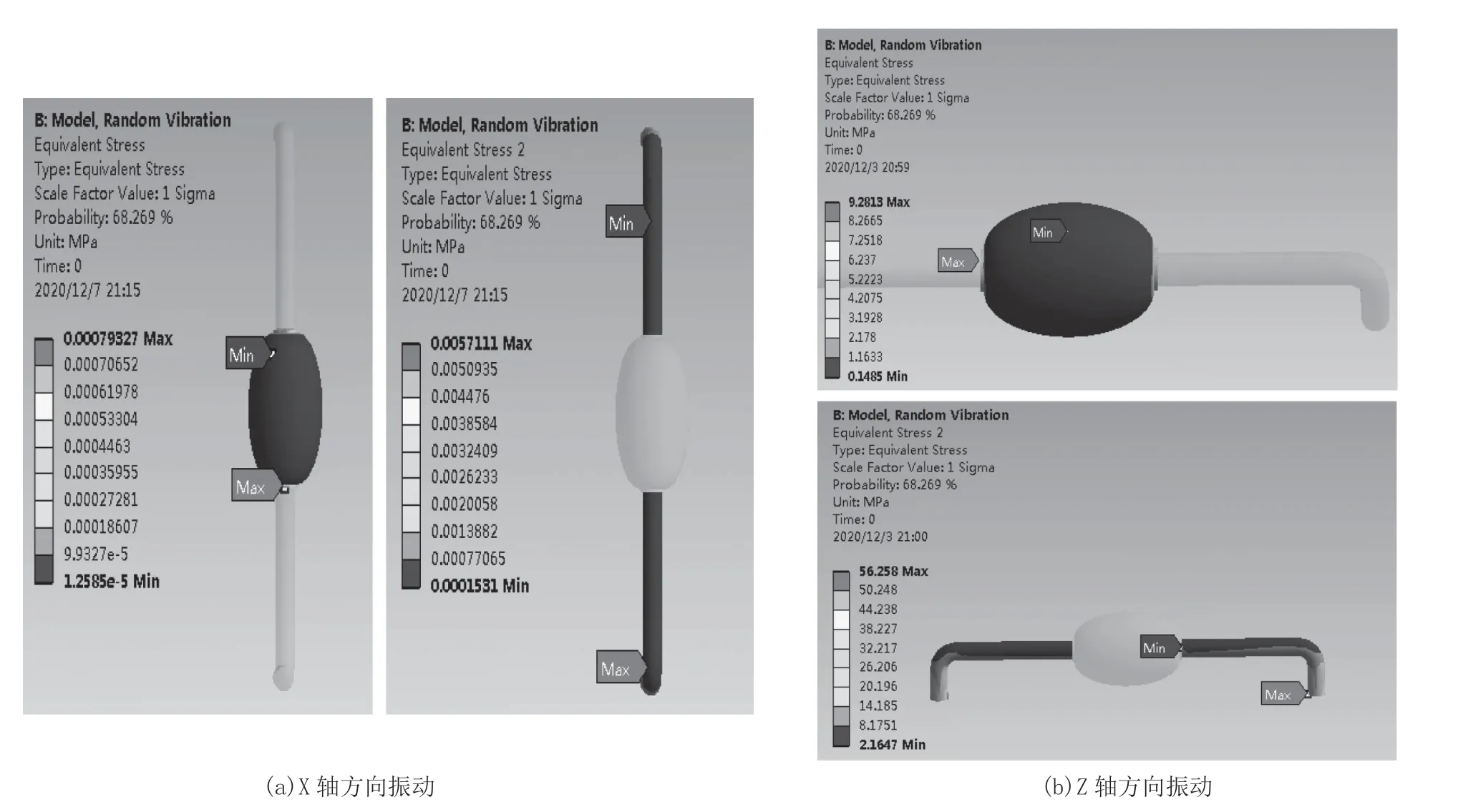

2.2.1 不点胶时钝化玻璃二极管的力学振动模拟

图2所示的是不点胶时二极管分别在X轴和Z轴振动方向上器件本体及其引脚的应力分布。可以看出X轴振动方向对器件本体及引脚的影响甚微,因此,本次研究工作主要考虑Z轴方向上的振动模拟。

图2 不点胶时二极管本体及其引脚的应力分布

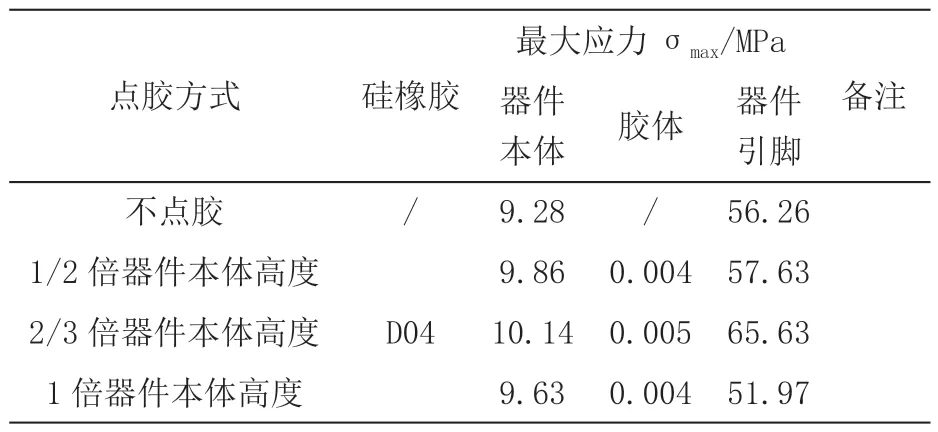

2.2.2 不同点胶高度对二极管的应力分布的影响,见表6

表6 不同点胶高度时二极管本体、胶体以及器件引脚的应力分布

2.2.3 结果分析与讨论

表7所列的是二极管在不同点胶高度下的最大应力σmax。首先,对比不点胶和点胶高度为器件本体1/2高度时,点胶后器件本体和器件引脚的最大应力均表现出略微增大趋势,由此推出,该种点胶方式对于提高器件的抗力学冲击能力助力不大。并且随着点胶高度增加到2/3倍器件本体高度时,器件本体及其引脚的最大应力则继续增大,相较于不点胶的状态,器件引脚的最大应力增加接近20 %。但是当器件整体均被硅橡胶包覆即点胶高度为1倍器件本体高度时,虽然相较于不点胶时器件本体最大应力还是略有增大,但是相较于1/2和2/3倍器件本体高度时则明显减少了,这可能是因为整体包覆改善了硅橡胶—器件壳体界面应力集中的情况;并且器件引脚的最大应力比不点胶的状态略微减小,由此可见该种点胶方式能够稍微改善元器件在力学振动过程中的抗破坏能力。

表7 钝化玻璃二极管在不同点胶高度下Z轴振动方向下的最大应力σmax

3 结束语

本研究工作以D04硅橡胶和直插玻璃钝化二极管(D2-10A封装)为主要研究对象,通过ANSYS软件对力学振动和温度循环过程进行仿真模拟,对不同点胶高度在力、热环境下的应力分布进行了模拟研究。结果表明,由于硅橡胶与元器件以及印制板之间热膨胀系数的差异,则导致硅橡胶在高低温循环过程中增加对二极管元器件本体及其引脚的应力,并且随着点胶高度增加到1倍器件本体高度时,器件本体以及引脚的最大应力相比不点胶时分别增长了4倍和2倍以上。但在力学振动过程,1/2倍和2/3倍器件本体点胶高度对于元器件的抗力学能力并没有改善作用,只有在点胶高度达到1倍器件本体时,点胶操作才能稍微改善器件引脚受力情况。