FMECA在电子装备通用质量特性设计分析中的应用

2023-10-23仲维彬

仲维彬

(海军装备部,西安 710061)

引言

通用质量特性包含可靠性、维修性、测试性、保障性、安全性和环境适应性,有效开展通用质量特性设计分析工作是保证电子装备质量的基础性工作[1]。FMECA(故障模式、影响及危害性分析)是产品通用质量特性设计分析中一项重要的技术工作,在通用质量特性设计分析中广泛应用[2]。FMECA以识别电子装备各层级的故障模式、故障原因、故障影响为基础,进而可用于可靠性改进设计和确定可靠性关键产品;同时FMECA在维修性分析中用于确定维修活动,在测试性设计中FMECA为诊断策略提供需诊断的信息输入,在安全性分析中FMECA是进行安全性分析的重要基础之一;FMECA也是确定维修任务、开展保障性分析、确定维修保障资源的初始信息源[3]。在鉴定试验阶段,FMECA成文信息还要可为维修性试验、测试性试验提供故障样本信息输入。因此,FMECA对通用质量特性一体化设计分析与验证起着牵引性作用[4]。

当前电子装备在研制过程广泛开展FMECA工作,在以往电子装备通用质量特性提升方面FMECA也发挥了一定作用。然而各电子装备在开展FMECA时效果参差不齐,未能完全发挥FMECA的效力,具体问题主要表现为以下几点:

1)FMECA与产品功能性能设计协同性不足,未能在产品研制早期尤其是第一套样机投产前尽可能的发挥其作用;

2)FMECA引导产品开展正向设计的能力不足;

3)FMECA信息利用不全,尤其是未采纳相似产品的使用可靠性信息,导致FMECA效力大打折扣;

4)FMECA所产生的可靠性设计纠正措施、可靠性关键产品及控制措施、维修活动、故障诊断策略、维修保障分析等未完全落地;

5)未全方位对FMECA进行监视与测量,FMECA实施过程流于形式。

鉴于FMECA在电子装备研制实践中存在的不足,本文在对FMECA工程方法实施经验教训梳理总结的基础上,探析出应用于电子装备FMECA的工程实施路径和方法,以实现FMECA工作的协同性、有效性和规范化。

1 电子装备FMECA的特点和流程

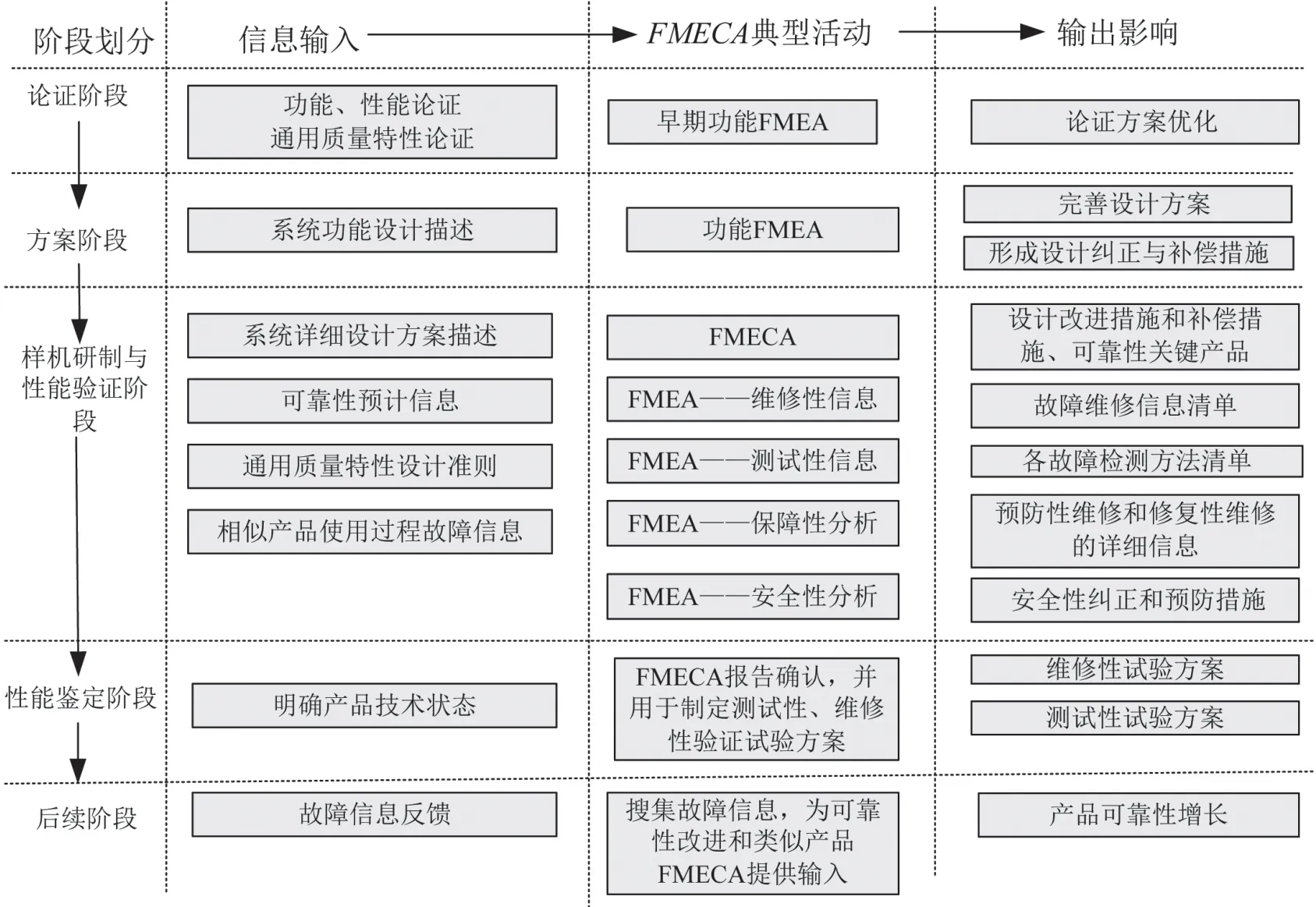

电子装备一般指应用于雷达、通讯、导航、情报处理、电子对抗等领域的整机或系统级电子产品。与其它武器装备类似,电子装备在研制过程也需经历方案论证与方案设计、样机研制与性能验证、性能鉴定试验等阶段,各阶段FMECA工作均发挥相应的效力。不同于飞机、导弹、舰船等型号装备,电子装备往往在系统向分系统层级进行技术状态分解时不会直接出现分系统层级的转承制现象,而一般仅在板卡、模块级出现转承制情况。因此,电子装备FMECA实施应相对集中,从单元、分系统级到系统级的FMECA的主体工作都由承制单位开展。图1为各阶段电子装备FMECA的主要工作流程。

图1 FMECA典型工作流程

在方案论证及方案阶段,应基于装备的技术设计方案开展功能FMEA,正向引导产品从功能特性层次开展可靠性正向设计;正向设计措施应基于产品的特性,从功能设计层面开展,例如开展冗余设计、对外部供电和天线等增加防雷设计、防过电压、实现带电插拔等功能。

在样机研制及性能验证阶段,应当基于电子装备详细方案开展FMECA、FMEA—维修性信息、FMEA—测试性信息、FMEA—保障性分析、FMEA—安全性分析。在此阶段可通过上述工作收集各层级的故障模式、故障原因、故障影响、故障严酷度和发生频率、故障诊断方法、设计改进措施、使用补偿措施、故障风险评价、故障预防性维修信息、故障维修保障资源相关信息;

在性能鉴定阶段,FMECA主要作用在于指导维修性试验和测试性试验的试验样本选取,通过FMECA报告支撑电子装备完成维修性试验和测试性试验[5,6]。

后续装备使用阶段应通过装备故障信息的收集进行可靠性改进设计,相关的信息用于为类似产品的FMECA提供故障信息和改进信息输入。

2 FMECA的有效应用方法

2.1 FMECA工作组配置

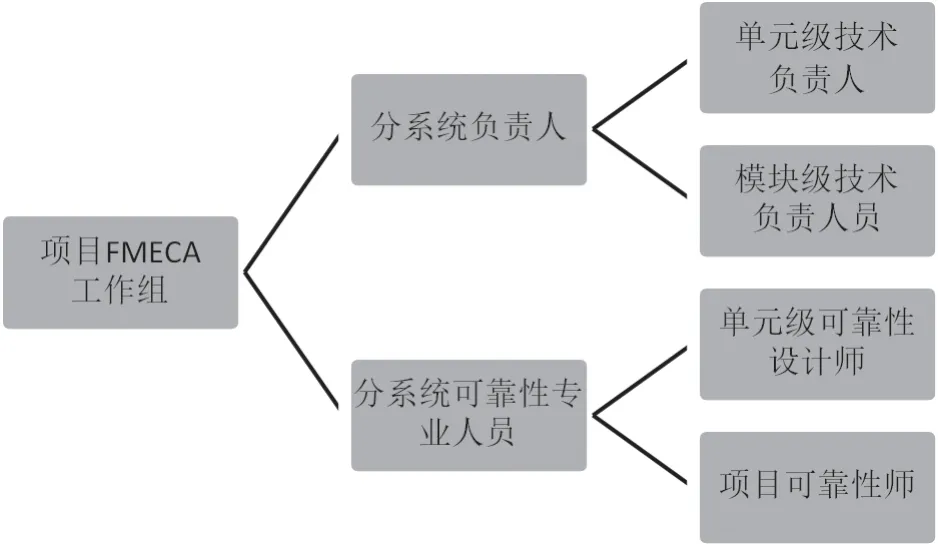

FMECA工作组的有效配置是实现FMECA有序开展的先决条件。GJB/Z 1391要求FMECA由产品设计人员完成,即“谁设计、谁分析”,而可靠性专业人员应负责指导设计人员开展FMECA工作。电子装备应依据该原则建立FMECA工作组,引导全员参与FMECA工作,典型的FMECA工作组见图2。

图2 电子装备FMECA工作组

图3 基于FMEA可靠性正向设计能力提升简图

电子装备技术负责人对FMECA负技术责任。可靠性设计师应负责指导FMECA工作组开展FMECA工作,应由可靠性设计师对FMECA工作组进行前期FMECA培训,制定分析表格和严酷度等级、分析约定层次等规则,指导各级设计师开展FMECA工作。各级设计师应按统一的模板或FMECA规则要求完成FMECA表格的填写和上报,由可靠性设计师对FMECA报告进行汇总,形成FMECA报告。各级设计师应对下一级设计师的FMECA信息负技术审查责任,并由电子装备技术负责人和可靠性设计师最终审查FMECA报告,形成FMECA成文报告。

各级设计师还应针对FMECA报告所确认的设计改进措施、故障检测方法、维修策略、可靠性关键产品及控制措施在后续设计、试制、试验等工作中进行落实,以确保FMECA实施的有效性。

2.2 FMECA的计划管控

计划管控是实现FMECA与装备功能性能设计协同的主要手段,具体应按表1所示开展。FMECA工作计划制定原则如下。

表1 FMECA工作时机制定原则

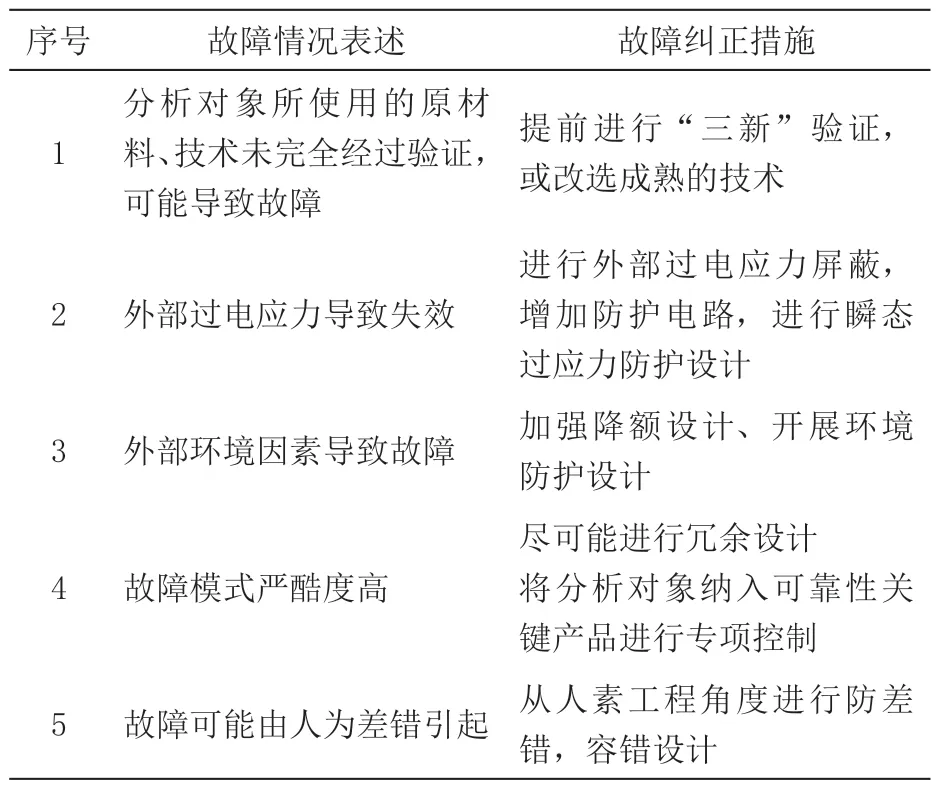

表2 设计纠正措施

2.3 基于FMEA的可靠性正向设计提升

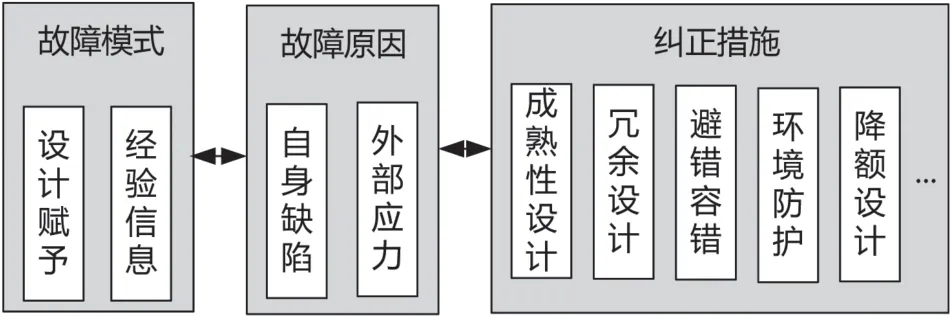

基于FMECA的可靠性正向设计提升的核心有三点:

一是全面识别故障模式,在开展FMECA时,全面识别分析对象的故障模式是最基础的工作。故障模式描述应全面具体。故障模式是指分析对象或分析对象的一部分不能或者将不能完成预定功能的事件或状态,应找出该分析对象每个任务剖面每个功能的全部可能的故障模式;除此之外,应将相似产品实际出现的故障信息经验纳入故障模式。

二是规范识别故障原因。故障原因分析是开展设计改正和使用补偿的前提,故障原因是由于内外两方面因素所致,因此,在进行故障原因分析时,应对这两方面原因均进行考虑。

三是基于准则进行可靠性设计纠正。设计纠正措施应基于故障原因,并结合故障的严酷度等级和发生频率,提出针对性的纠正措施。设计纠正措施应尽可能采纳产品的成文可靠性设计准则,并着重从以下几方面进行设计纠正。

2.4 基于故障模式的维修保障方案生成

基于故障模式的维修保障方案,采用FMEA—测试性信息、FMEA—维修性信息、以可靠性为中心的维修分析(RCMA)及维修工作分析实现电子装备保障能力提升。

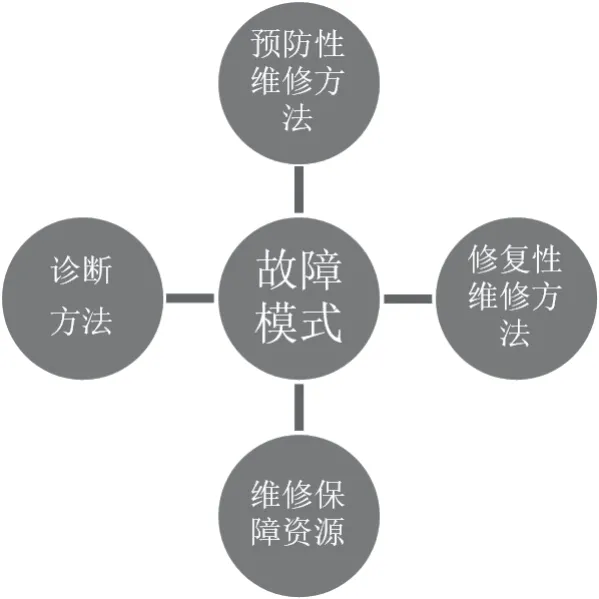

针对分析对象的故障模式分析活动至少应对单元或模块层级开展,才能有效支撑后续基层级维修保障。首先应分析其可行的诊断方法,包括BIT、自动诊断设备检测、人工检测等,然后通过RCMA和维修工作分析确认该故障模式的预防性维修和修复性维修方案,进而确认各维修工序所需要的维修人员、备附件、消耗品、维修工具等保障资源,具体关系见图4。

图4 基于故障模式的维修保障方案生成

3 FMECA的监视与测量

FMECA工程应用的成效需从不同维度分阶段进行评价,各阶段FMECA的成文信息及实施结果应由用户代表、可靠性专家、产品设计专家等进行监视与测量,以保证FMECA工作实施质量。

在方案阶段,应对功能FMEA报告进行评审或审查,审查要点是产品功能框图描述和功能故障判据描述的准确性、故障模式描述的全面性和准确性、故障原因是否从内外部两方面开展分析、是否依据严酷度等级对纠正措施进行决策等。

在样机研制及性能验证阶段,应对产品的FMECA、FMEA—维修性信息、FMEA—测试性信息、保障性分析、安全性分析等工作进行详细评审或审查。主要审查要点是产品硬件描述和故障判据描述的准确性、故障模式描述的全面性和准确性、故障原因是否从内外部两方面开展分析、是否依据严酷度等级对纠正措施进行决策,以及各故障式的测试诊断方法、预防性维修方法和修复性维修方法是否能满足装备的测试性、维修性、保障性要求。

除对FMECA报告开展审查外,对FMECA的后续跟踪也至关重要,应通过检查设计图样、设计更改成文信息、测试大纲、设计报告、试验报告、工艺文件等方式对FMECA所产生的设计改进措施、测试诊断方法、维修方式、可靠性关键产品及控制措施进行审查及管控,以保证FMECA工作见效。

4 总结

FMECA是一项成熟的故障分析技术,也广泛应用于电子装备研制过程,但FMECA 工程应用的规范化程度还不够,未能有效发挥其在装备通用质量特性设计中的牵引性作用。鉴于此,本文提出了FMECA在产品通用质量特性设计分析的工作流程,在此基础上进一步从FMECA工作组配置、计划管控、正向设计提升、维修保障方案生成等维度提出了FMECA在产品通用质量特性设计分析中应用实施的有效方法。本文最后还分阶段分维度阐述了FMECA的监视与测量要点,以实现FMECA的闭环管控。本文所提出的思路和方法广泛适用于电子装备FMECA的工程实践,可供各电子装备通用质量特性设计分析过程借鉴使用。