高压管路振动断裂失效研究

2023-10-23李东升范东林张茜薛晓艳

李东升,范东林,张茜,薛晓艳

(国营洛阳丹城无线电厂,洛阳 471000)

引言

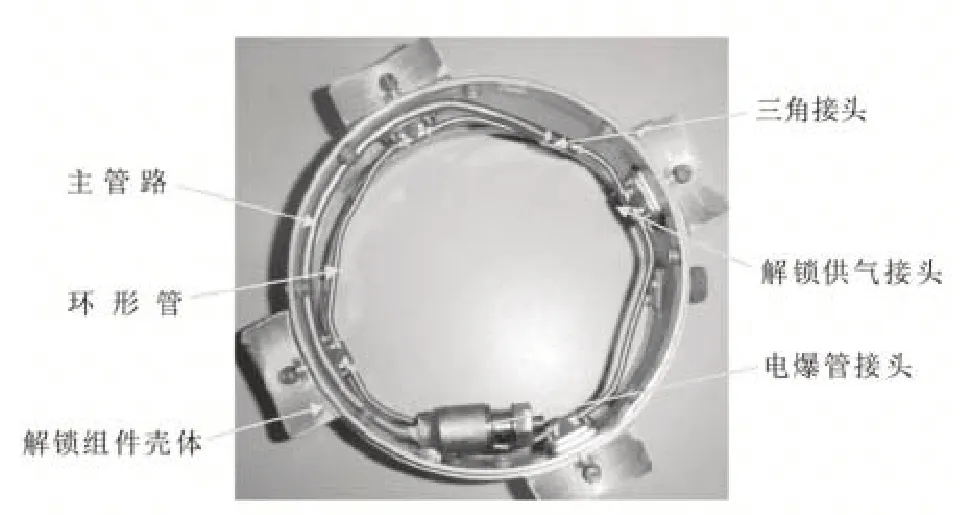

高压管路是安装在某型导弹舵机舱内的高压承力、传力元件,在电爆管点火后可产生高温高压气体,高温高压气体推动舵机解锁装置,使其解锁。高压管路结构组成及安装位置图如图1所示。

图1 高压管路结构组成及安装位置图

在某型舵机环境应力筛选振动试验后进行解锁测试,出现舵机无法解锁故障。分解舵机后,发现高压管路断裂部位位于与主管路接头连接的同侧支管路根部,即位于图1所示三角接头处。高压管路的断裂失效,从失效部位、使用环境来看,与本身的结构设计、较大的环境振动应力相关,该处为焊缝,容易产生应力集中,且电爆管相连的主管路工作时处于悬空状态,若振动时产生“过应力”将可能造成高压管路断裂失效。

1 失效分析

1.1 断口分析

高压管路断裂处为焊接部位,焊接后外部涂有保护胶。采用ICP-OES以及碳、硫分析法对管路和接头进行化学成分分析,气管材质为S30408不锈钢,接头材质为S30403不锈钢。

对断口进行形貌分析,端口附近未见明显的塑性变形,断口由两个区域构成,两区域存在明显的高度差,A区为主断面,占90 %以上,裂纹源从图示黑色箭头处萌生,然后向两侧扩展;B区裂纹从图示黑色箭头处萌生,然后向两侧扩展。两个裂纹源的连线与安装水平面垂直,两个裂纹源对称分布,如图2所示。

图2 裂纹源形貌

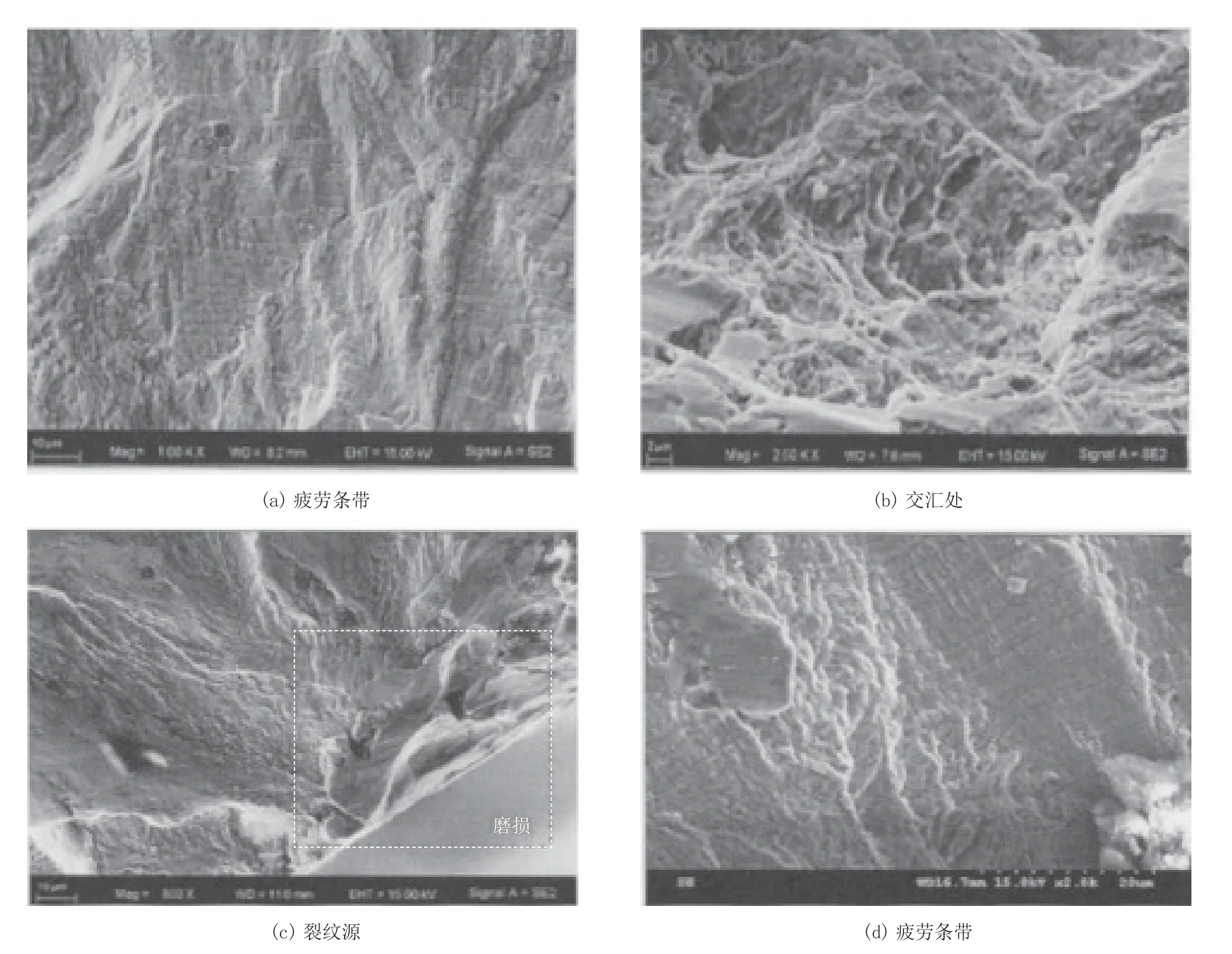

对断面进行SEM观察,A区域裂纹源,如图3(a)、图3(b)所示,A区裂纹源区未见明显的冶金缺陷,扩展区可见疲劳条带;B区裂纹源处发生磨损(图3(c)、图3(d)所示),扩展区可见疲劳条带。A、B交汇斜面处形貌,可见塑性变形痕迹与韧窝,为瞬断区。

图2 裂纹源形貌

从以上分析可知,结构件的断裂为高周疲劳断裂,两个裂纹源对称分布,裂纹均从表面萌生,裂纹源区未见明显的冶金缺陷。

1.2 焊缝分析

对气管与三角接头处断裂处分析,为焊接连接形式,气管的组织为单相奥氏体,等轴晶粒;接头组织为单相奥氏体,晶粒粗大,靠近焊缝处存在热影响区,对焊缝进行EDS分析,气管与接头的焊接方式为硬钎焊,钎料为铜镍钎料。铜镍钎料焊接时,需约1 200 ℃的温度,对焊接控制要求较高。

1.3 小结

根据前述分析,高压管路发生断裂,为在振动环境下,发生高周疲劳断裂,裂纹起源于结构突变位置焊料表面的缺陷处,其它焊接位置未见明显的缺口。另一方面,高压管路随舵机产品经历了多个周期的振动(冲击)工作环境而未发生失效,在环境应力筛选阶段出现故障,应与不合理的所施加振动应力相关。

2 环境应力振动试验研究

2.1 振动夹具动态性能要求

振动夹具的动刚度常用固有频率来表征,求解固有频率为对结构件进行模态分析。模态分析是通过数学手段将物理空间中的物理坐标转化为模态空间的模态坐标。模态空间的基是相互正交的(模态是解耦的),这就意味着我们可将实际物理空间的力分解在模态基上,从而得到力对不同模态的贡献。这里引入了模态参与因子,模态参与因子指系统的某一阶特定的模态在系统频率响应中的参与量,模态参与因子较大的模态称为结构的主导模态,在结构响应中起支配作用。结构物和环境因素一旦被确定,结构的主导模态也就确定了。一般情况下,结构的主导模态有多个,当有多个模态同时支配结构的响应时,结构的动应力可视为主导模态与各次主导模态的组合作用的结果,其对某点贡献是空间矢量叠加。

振动夹具与振动台连接后可视为刚性较大的“悬臂梁”,横向振动时,长度为L、单位长度质量为ρ的悬臂梁,前四阶模态参与因子为0.783、0.4339、0.2544、0.1818,即前几阶模态(尤其一阶模态)对产品影响最大。另一方面,对于单自由度系统,f/fn越小(其中f为试验频率,fn为夹具一阶固有频率),传递特性越接近1,即要求振动夹具固有频率也尽可能提高。

综合模态参与因子、传递特性要求,振动夹具设计时应尽可能提高第一阶固有频率,使其不仅具有较好的传递特性,也可减少所贡献模态的参与,降低振动试验时试验件的损伤概率。

2.2 两种振动夹具的研制

为进行环境应力筛选试验,需对安装有高压管路的舵机进行振动试验,设计了一种螺栓连接方式的振动试验夹具,该振动夹具制造简单、加工周期短,但动态性能相对铸造结构较差。

对振动夹具利用SolidWorks中的Simulation进行频率计算,将不同板件之间连接处设置为“接触对”,按照实际固定方式对底板进行约束,计算可得振动夹具的一阶固有频率为363.29 Hz,如图4所示。

图4 螺栓连接的振动夹具一阶模态

振动夹具前四阶固有频率如表1所示。

表1 螺栓连接形式振动夹具固有频率

一般认为,对于中型产品,振动夹具一阶固有频率不宜低于500 Hz[1],结构的破坏常发生在低频共振频率区,即低频模态参与因子最大。本产品振动夹具一阶固有频率低于500 Hz,为螺栓连接装配结构,刚度相对较低。为避免后续产品振动试验时,高压管路出现断裂故障,研制了新型振动夹具,该夹具底座为铝合金铸造结构,具有刚度高、阻尼比大特点。

对铸造形式的振动夹具进行传递性试验,第一阶固有频率约600 Hz(有限元仿真第一阶固有频率为726 Hz,如图5所示),满足“夹具的频率应达到试件最低频率(舵机舱第一阶固有频率不超过100 Hz)的三倍到四倍以上”及“振动夹具一阶固有频率不低于500 Hz”要求[2,3]。

图5 铸造形式的振动夹具一阶固有频率

高压管路断裂为在X向振动载荷下发生,将舵机安装到铸造形式的振动夹具上,经测试,高压管路随舵机在X向振动,三角接头处加速度均方根值为12.01 g,如图6所示;而安装在螺栓连接形式振动夹具上测试,X向振动加速度均方根值为23 g。对比两种振动夹具试验,安装在铸造形式振动夹具上的高压管路振动量级得到大幅降低,降低了随机振动试验对高压管路损伤概率。

图6 高压管路三角接头处X向、Y向加速度均方根值

2.3 动应力计算与分析

2.3.1 振动控制策略

对于复杂结构件的振动试验,一般均采用多点随机控制方式,工程应用中,平均值更为常见。

对于随机振动试验,设为n点平均值控制,其平均控制功率谱密度为:

式中:

Si(w)—第i个参与控制的功率谱密度矩阵。

振动试验控制的目的就是使n点响应的平均功率谱满足振动控制试验条件不超过一定的容差要求,通过闭环控制,调整对试验件的输入,满足试验要求。

舵机高压管路的振动试验方式,分为两种:一种为舵机产品上不布置加速度传感器,全部安装在振动夹具上;另一种为在舵机舱体上高压管路附近、振动夹具上均布置传感器。在舵机舱体高压管路附近设置传感器的目的是可使得该处响应参与闭环控制,通过该种优化控制方式,降低复杂产品各处响应不均衡造成局部结构损伤概率。

2.3.2 螺栓连接振动夹具动应力分析

高压管路振动试验时,3个加速度传感器均布置在振动夹具底板上,采用3点平均值控制。受限加速度传感器体积等条件,高压管路断裂部位动应力响应无法直接测试,利用Simulation,计算在随机振动试验条件下高压管路受力情况,确定断裂部位以及断裂阙值。仿真计算时,选择“线性动力”下的“无规则振动”,确定相关边界条件、阻尼后,选择“选定的基准激发”,编辑“曲线”,输入高压管路与舱体连接处响应(加速度传感器拾取)的功率谱密度曲线,可得图7所示螺栓连接形式振动夹具试验条件下高压管路的动应力云图,随机振动仿真计算最大动应力达到171.6 MPa,最大动应力发生在三角接头部位,与实际振动试验断裂位置相同。根据文献[4],304不锈钢S-N曲线,在109周次对应条件的疲劳强度约为157 MPa,螺栓连接形式振动夹具在X向振动试验时,最大动应力超过材料的疲劳强度,高压管路极易发生疲劳断裂。

图7 螺栓连接形式振动夹具振动时高压管路动应力云图

2.3.3 铸造形式振动夹具动应力分析

对于铸造形式的振动夹具,仍将3个加速度传感器均布置在振动夹具底板上,采用3点平均值控制,测得高压管路与舱体连接处响应的功率谱密度曲线,利用Simulation,计算铸造形式振动夹具在X向随机振动试验条件下高压管路受力情况,可得图8所示动应力云图,随机振动仿真计算最大动应力约为100 MPa,最大动应力发生在三角接头部位,但最大动应力低于材料的疲劳强度157 MPa,高压管路发生疲劳断裂的可能性大大降低。

图8 铸造形式振动夹具振动试验高压管路动应力云图(3点布置底板)

为进一步降低高压管路断裂概率,高压管路振动试验时,将2个加速度传感器布置在舵机舱体靠近高压管路安装处,保留1个加速度传感器布置在振动夹具底板上,采用传感器不同安装位置的3点平均值控制。利用Simulation,计算铸造形式振动夹具在X向随机振动试验条件下高压管路受力情况,可得图9所示动应力云图,随机振动仿真计算最大动应力仅为59.3 MPa(约为1/3),最大动应力同样发生在三角接头部位,但最大动应力远低于材料的疲劳强度,高压管路不会发生疲劳断裂。

图9 铸造形式振动夹具振动试验高压管路动应力云图(1点布置底板)

三种振动条件下,高压管路动应力响应对比如表2所示。

表2 三种振动条件高压管路动应力对比

可以看出,通过提高振动夹具一阶固有频率可以改善振动夹具的传递性,而进一步优化振动时传感器的布置,通过抑制敏感元件处“最大振动量级”,可以平衡试验件的响应,避免过振动或欠振动。

2.4 故障高压管路的修复

高压管路断裂部位为铜镍硬钎焊,对断裂部位修复应采用局部加热进行焊接,即对高压管路采用高频感应焊接,而铜镍钎料熔点高、温度控制困难,在局部焊接熔化铜镍钎料时极易出现管路内孔熔化故障,造成高压管路内孔部分或全部堵塞,最终可能引起舵机无法在规定时间内解锁。经过多轮焊接工艺验证,采用牌号为HBCu71NiMnSiB铜基钎料,严格控制焊接时间,防止待焊部位焊接“过烧”,解决了高压管路内孔堵塞缺陷,完成了高压管路的修复焊接。

3 结论

某型舵机高压管路随机振动试验时发生断裂失效,与本身的结构、较大的振动应力、试验件材质等相关,断裂部位为焊缝,且振动时该处相对处于悬空状态,容易产生应力集中,加之不合理的“过应力”造成了高压管路的断裂失效。

振动夹具为振动试验时连接试验件与振动台的“媒介”,设计合理的振动夹具能够筛选装配、焊接等不合格产品,不会产生对产品的累积应力损伤;而设计不合理的振动夹具或凭经验采取振动控制方式,极易造成振动试验件的显性或隐性损伤[5]。在振动夹具设计中,一阶固有频率、试验件的薄弱环节分析极为重要;振动试验时,应合理布置加速度传感器以均衡、消除“过应力”,同时也应避免振动量级不足导致“欠试验”,使得无法及早发现产品潜在缺陷。