螺栓拧紧顺序对振动夹具安装间隙的影响研究

2023-10-23辛任杰王万梁徐清沅武艺宁

辛任杰,王万梁,徐清沅,武艺宁

(西安西测测试技术股份有限公司,西安 710000)

引言

螺栓连接为现代机械连接的重要方式,不仅在机械设计中使用广泛,在振动试验领域中也有着大量使用,在振动试验中,被试产品通过振动夹具连接在振动台面上,振动夹具通过螺栓组与振动台面刚性连接,螺栓连接的质量对振动试验存在一定影响。在实际振动试验中,螺栓预紧后,夹具边缘与振动台台面会出现间隙,导致边缘振动失真,边缘翘起导致夹具平整度变差,进一步影响被试产品的安装,对此,本文研究了三种预紧方案对夹具边缘间隙和夹具边缘上翘位移的影响结果,并改变夹具直径大小进行分析对比,力求得到可靠的分析结果。

1 螺栓预紧力计算

对于螺栓预紧力的控制方法,工程上运用最广且最为高效简单的方法为力矩法[1],利用力矩法控制螺栓预紧力是国内外一直以来应用最广泛的方法。该方法的精度主要受预紧面与螺母表面的加工状况及二者之间的润滑情况等因素影响。

螺栓拧紧力矩的计算公式为[2]:

式中:

T—拧紧力矩,N·mm;

K—拧紧力矩系数,无量纲;

F0—螺栓预紧力,N;

d—螺纹公称直径,mm。

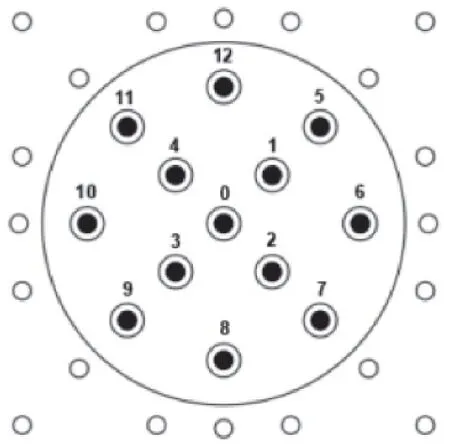

拧紧力矩的取值范围如表1所示。

表1 拧紧力矩系数K

振动夹具与振动台面连接螺栓一般为M12或M10螺栓,本文采用的振动台台面使用M12螺栓进行连接。参考螺栓拧紧力矩标准。使用强度等级为8.8级、公称直径为12 mm的M12螺栓,查得拧紧力矩为(78~104) N·m,取拧紧力矩为90 N·m。根据表1取拧紧力系数为0.20,由式(1)得:

带入T、K、d得到预紧力F0=37 500 N。将F0作为预紧载荷施加到后续有限元模型中。

2 仿真研究

2.1 有限元模型

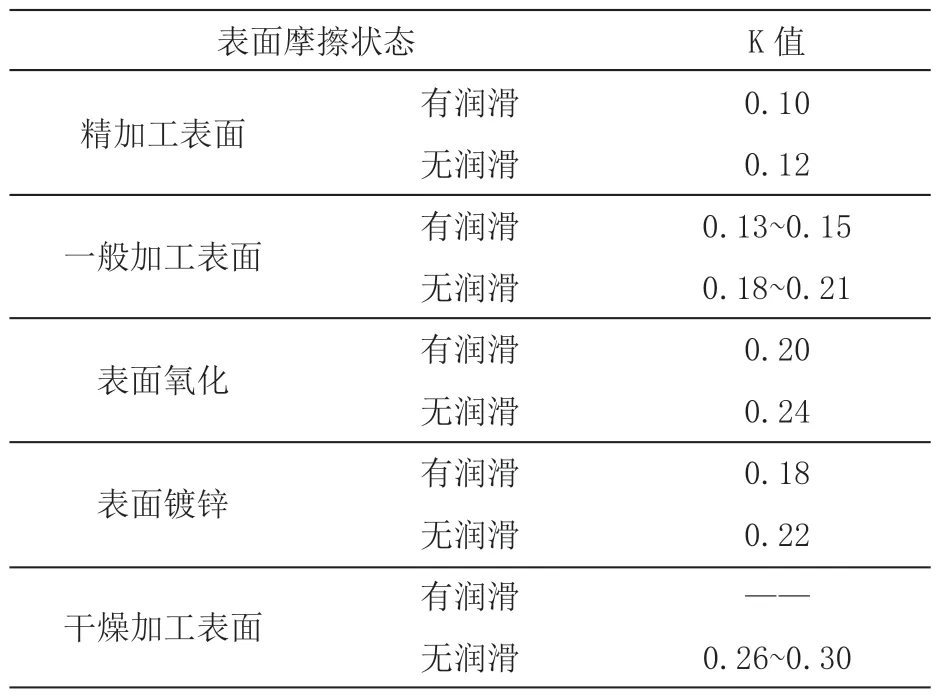

采用三维软件Solid Works对振动台台面和圆形夹具进行建模,圆形夹具尺寸为:直径270 mm,厚度30 mm;安装孔类型为柱形沉头孔,规格为M12。保留螺栓安装孔,有限元分析需要对几何模型进行离散化处理,并对螺栓连接区域网格进行相应细化,网格模型如图1所示。本文中螺栓的强度不在考虑范围内,但需要考虑螺栓预紧力影响,所以使用刚性梁单元连接模拟夹具与台面的螺栓连接[4],此方法为仿真分析时常用的螺栓连接处理方式,该方法忽略了螺栓强度但能进行螺栓预紧力的施加,既保证了结果精度又减少了分析计算量。刚性螺栓连接如图1所示。

图1 网格模型与螺栓连接模型

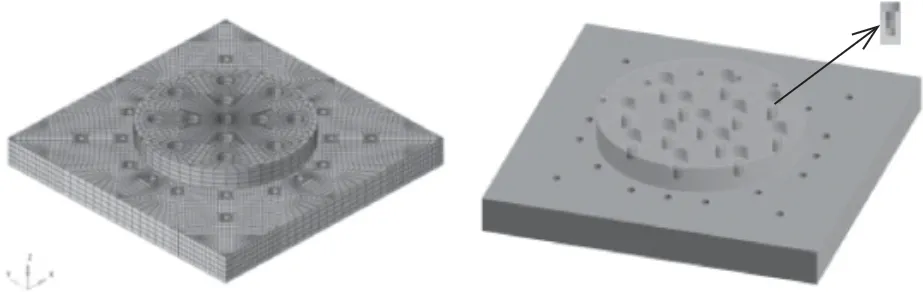

2.2 夹具材料的选取

质量和刚度为影响振动夹具固有频率的主要因素,为了提高振动夹具的固有频率,一般选取比刚度(刚度/质量)较大的材质[5],如镁合金或铝合金,综合考虑成本和比刚度提高率,选择材料2A12铝合金加工的振动夹具。2A12铝合金材料参数如表2所示。

表2 材料参数

将表2中的材料参数输入到ANSYS Workbench软件中,进行材料参数的定义,为后续仿真分析时材料调用做准备。

2.3 预紧顺序方案

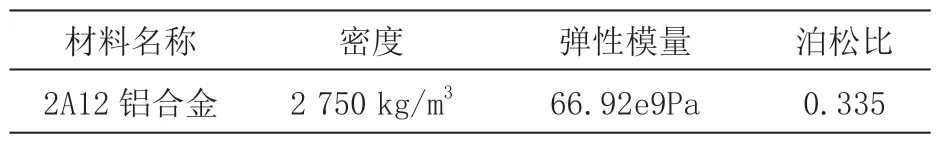

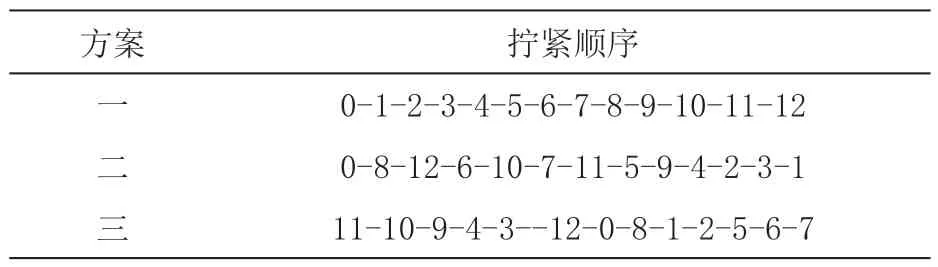

根据实际情况拟采用3种预紧方案进行模拟[3],螺栓布局如图2所示。预紧方案如表3所示。

图2 螺栓序号及布局

表3 螺栓预紧顺序

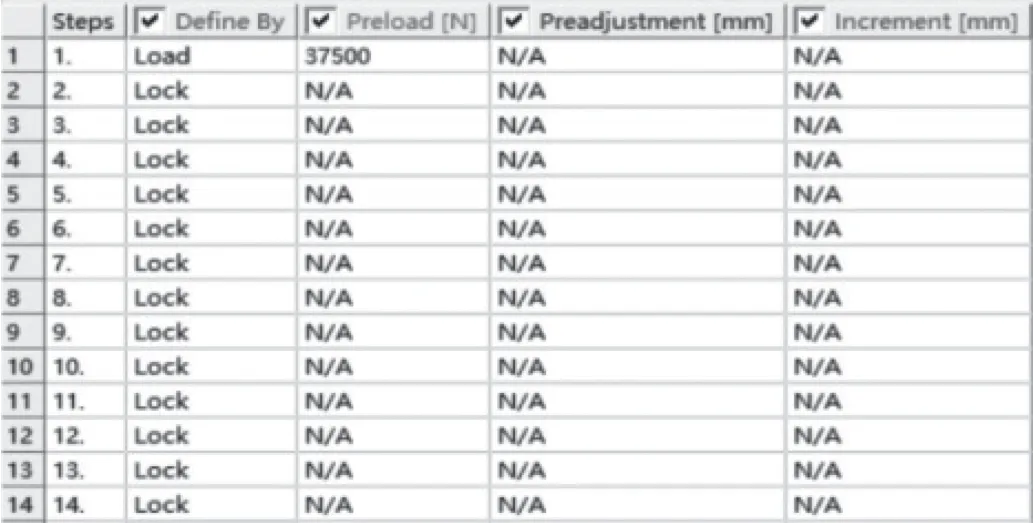

使用ANSYS Workbench软件进行预紧力及预紧顺序的设定,共使用14个分析步,按照三个预紧方案施加相应顺序的预紧力。方案一0号位螺栓预紧力载荷设置如图3所示,其中,在Steps(分析步1)中的Preload项施加37 500 N预紧力,其它分析步保持预紧力不变(锁定,Lock)[6]。

图3 预紧力设置

将振动台底面施加完全固定约束,振动夹具下表面与振动台上表面使用摩擦接触行为,用来模拟振动夹具与台面的相互作用、力和位移的传递。

3 仿真结果与分析

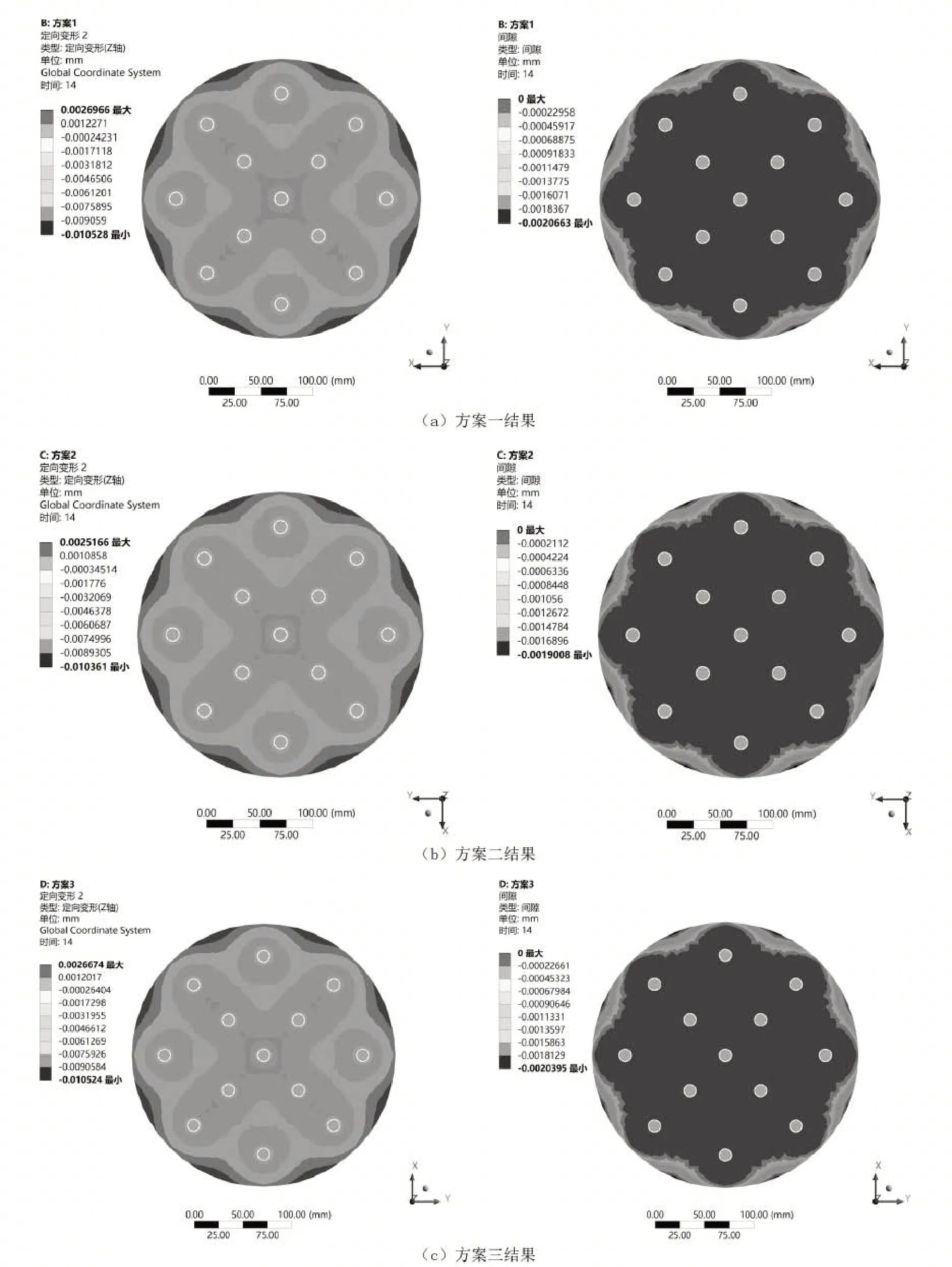

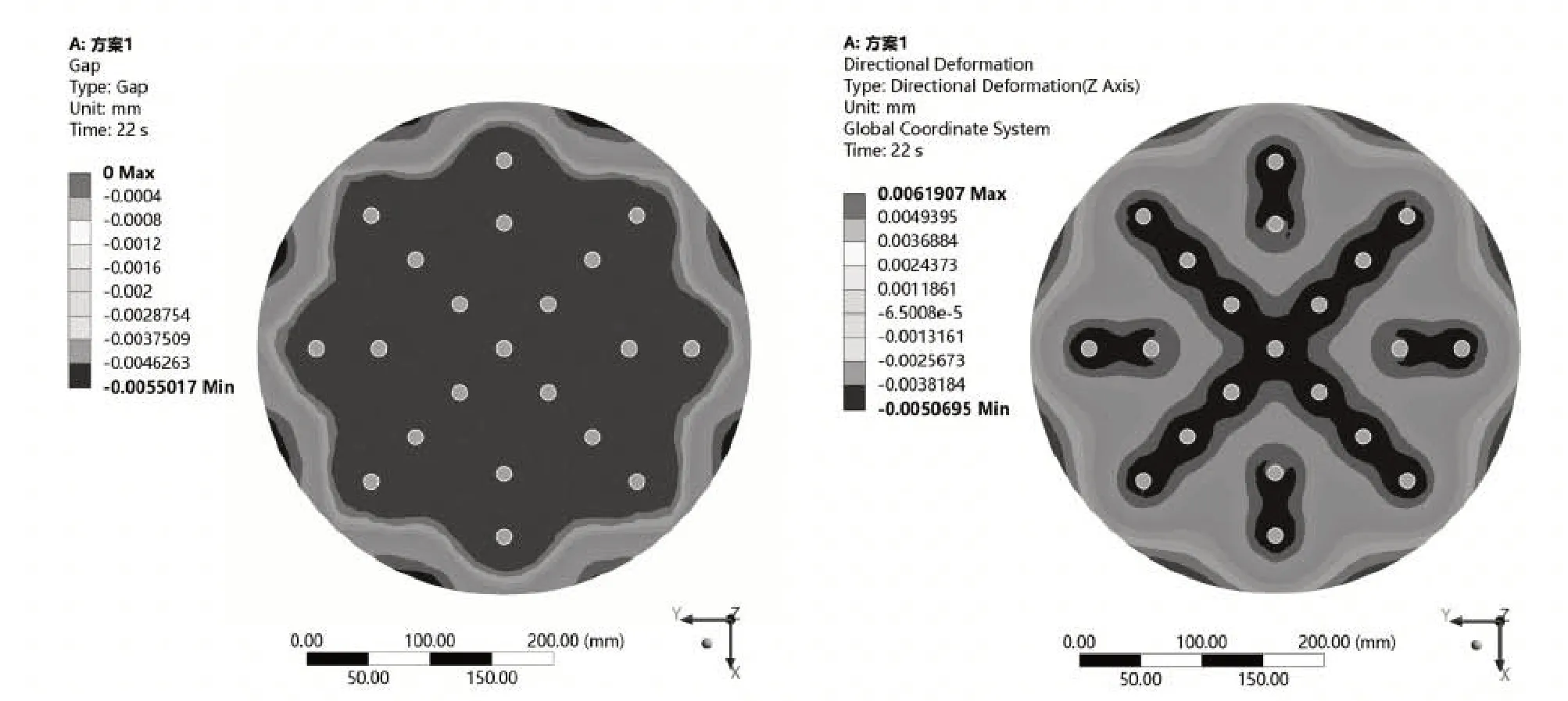

完成约束条件、载荷条件和接触设定的施加后,对三种方案分别进行求解,夹具与振动台台面的间隙、夹具Z方向变形结果如图4所示。

图4 夹具直径270 mm三种方案结果

从图4中可以看出,三种螺栓预紧方案的分析结果云图分布相似,夹具边缘均呈现上翘趋势、夹具边缘与振动台台面也都存在一定间隙,三种方案的仿真云图分布趋势基本一致,但因为施加不同的螺栓预紧顺序,导致结果大小不同,通过对仿真云图结果的读取发现,当采取预紧方案一进行分析时,最大间隙为0.002 1 mm,上翘最大位移为0.002 7 mm;当采取预紧方案二进行分析时,最大间隙为0.001 9 mm,上翘最大位移为0.002 5 mm;当采取预紧方案三进行分析时,最大间隙为0.002 0 mm,上翘最大位移为0.002 7 mm。易得预紧方案二结果最佳。

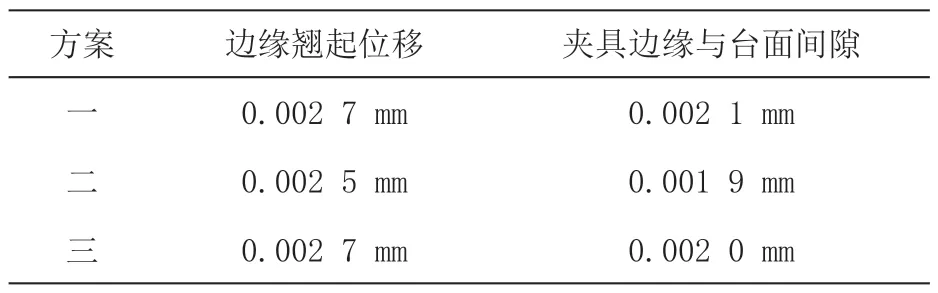

从仿真结果可知,三种方案虽然云图趋势相同,但结果却不尽相同,为了方便对比,将三个方案汇总成表方便读取。结果汇总表如表4所示。

表4 结果汇总表

4 结果对比

为了验证上述分析结果是否具有普适性,将夹具尺寸进行更改,将直径从270 mm增加到400 mm,螺栓安装孔的数量相应增加,其它尺寸参数(厚度)不变,按照上述分析步骤、分析方法和预紧力方案对夹具进行仿真分析,分析结果表明:由于夹具幅面变大,外圈螺栓连接间距变大,所以夹具与台面间隙值、夹具边缘上翘位移均变大,结果云图与直径为270 mm的夹具云图趋势一致,且预紧方案二的分析结果为最佳,与直径270 mm夹具的分析结论相同,结果具有普适性,分析结果如下。

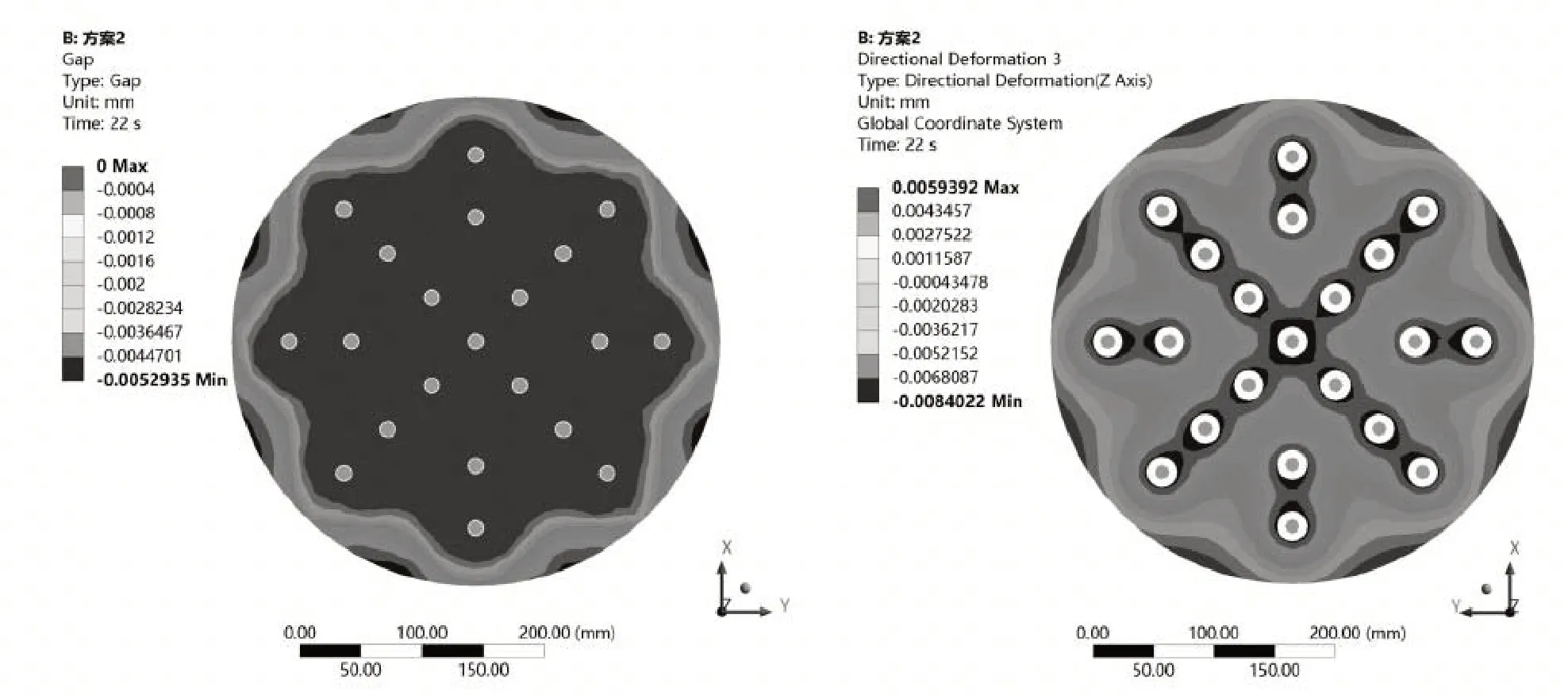

当拧紧顺序为方案一时,夹具与振动台台面的间隙、夹具Z方向变形结果如图5所示。

图5 方案一结果

从图5中可以看出,夹具边缘呈现上翘趋势,夹具边缘与振动台台面有一定间隙,最大间隙为0.005 5 mm,上翘最大位移为0.006 2 mm。

拧紧顺序为方案二时,夹具与振动台台面的间隙、夹具Z方向变形结果如图6所示。

图6 方案二结果

变形云图分布、间隙云图分布与方案一相同,间隙值为0.005 3 mm上翘最大位移为0.005 9 mm。

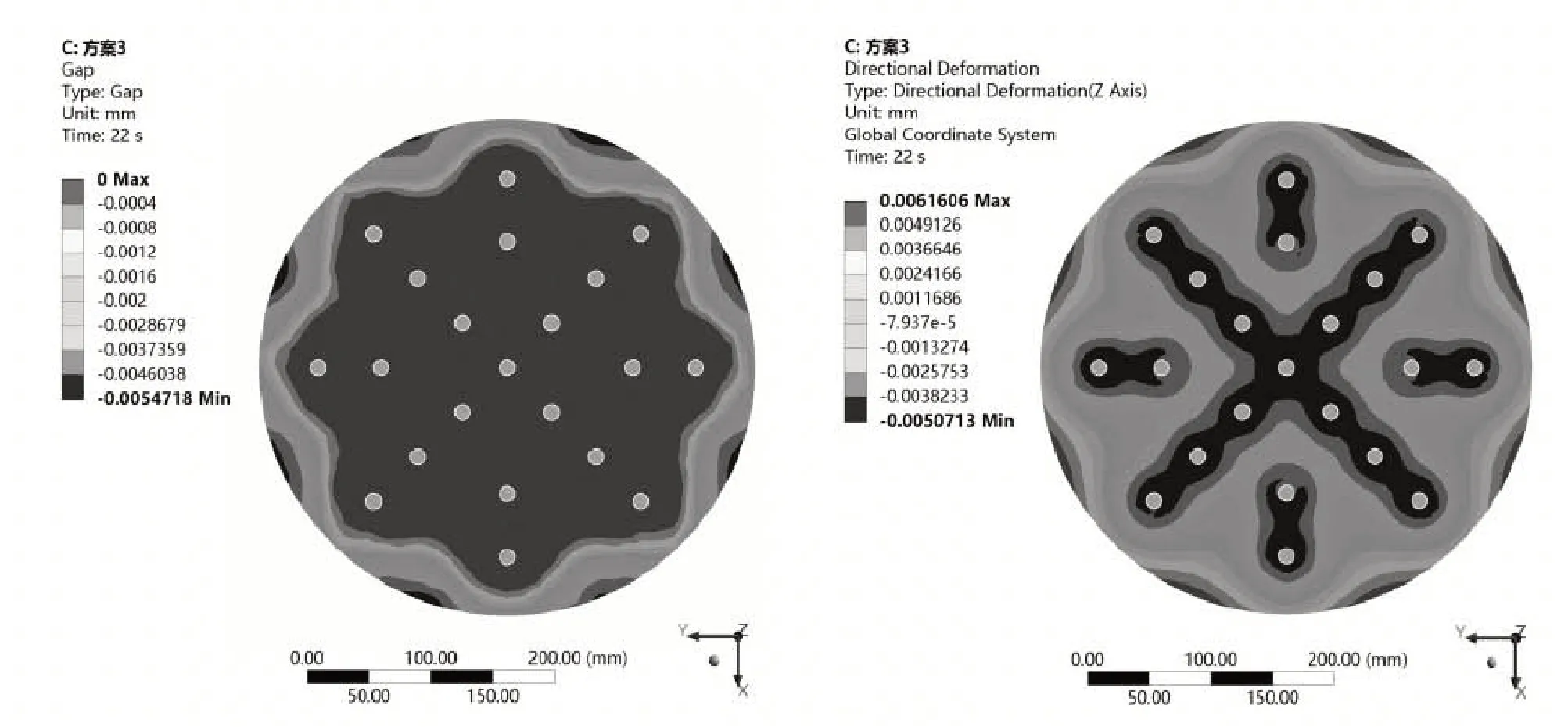

拧紧顺序为方案二时,夹具与振动台台面的间隙、夹具Z方向变形结果如图7所示。

图7 方案三结果

变形云图分布、间隙云图分布与方案一相同,间隙值为0.005 5 mm上翘最大位移为0.006 2 mm。

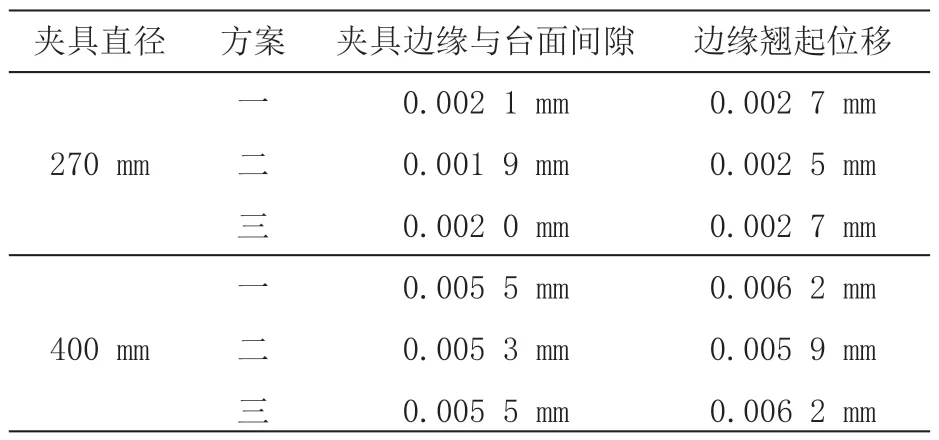

为了直观读取两种夹具仿真结果,将直径270 mm夹具仿真结果和直径400 mm夹具仿真结果汇总成整表,汇总表如表5所示。

表5 结果汇总表

5 结论

本文分析了在三种不同螺栓预紧顺序下,不同夹具的仿真结果,仿真结果表明夹具边缘均有不同程度的翘起,夹具与台面也有不同程度的间隙,且夹具直径越大,结果云图越明显,间隙和上翘位移值越大。夹具与台面的间隙会影响安装在附近产品的振动放大量级,而上翘位移会影响夹具的平行度,本文利用仿真软件研究了三种螺栓预紧顺序对不同直径夹具的间隙和上翘位移的影响,两种分析结果均表明:方案二(对角预紧)能够有效的减小夹具与台面的间隙和边缘上翘位移,为最佳预紧顺序,为振动夹具的安装提供参考依据。