HFRP混杂效应及其力学性能试验研究*

2023-10-23王小萌龙秀波

王小萌,龙秀波,吴 超

(1.西南交通大学 力学与航空航天学院 应用力学与结构安全四川省重点实验室,四川 成都 610031;2.中国航发贵州黎阳航空动力有限公司,贵州 贵阳 550014;3.南京航空航天大学 能源与动力学院,江苏 南京 210016)

混杂纤维增强复合材料(Hybrid Fiber Reinforced Polymer, HFRP)是指在同一基体中有两种或两种以上增强纤维的复合材料[1-2]。HFRP可改善单一FRP(Fiber Reinforced Polymer, FRP)的综合性能,如可提高强度、延性、性价比等。不同的混杂纤维、不同的混杂方式、不同的纤维配比均会导致HFRP的材料性能发生较大的变化。选取合适的混杂方式,并通过调节HFRP中混杂纤维的种类和配比,可互相取长补短,产生协同效应,从而使其各方面性能更加适合工程应用的需要[3-4]。

1 HFRP的混杂效应

HFRP性能表现出与混合定律计算结果有所偏差的一种特殊性质,被称为混杂效应[5]。混杂效应是HFRP获得较好力学性能的关键因素,它能够激发单一纤维的最优性能特征,又能够抑制单一纤维固有的缺点,从而实现性能的均衡[6]。

1.1 FRP材料的破坏机理

单一FRP复合材料的破坏机理[7]:0°方向受拉时,随着荷载增加,首先在较薄弱的横截面上有个别纤维先发生断裂。随着荷载增加,纤维的断裂根数不断增多,直至某个薄弱横截面失去承载能力而破坏。这种由于纤维累积破坏而导致横截面破坏的过程,称为累积削弱破坏。通过纵向拉伸破坏的分析可将破坏模式大致分为如下3种。

1)脆性破坏。当出现纤维断裂时,如果界面粘结强度较高,则裂纹会立即扩展到整个截面,从而导致脆性断裂,断面较为平整。

2)脆性与纤维拔出破坏。如果界面具有中等粘结强度,界面逐渐破坏,有纤维拔出。

3)不规则破坏。如果界面粘结强度低,基体剪切破坏,造成不同位置纤维发生破坏,断面呈现不规则形状。

HFRP复合材料的破坏机理:P. W. Manders等[8]提出了约束理论,在承载过程中,低延伸率的纤维先发生断裂,但是裂纹的扩展会被两侧高延伸率的纤维阻止,从而对裂纹的扩展起到控制作用。尽管低延伸率纤维已断裂,但由于四周存在高延伸率的纤维和基体,因此断裂之后还可以通过界面承载,并对HFRP的刚度有贡献。以上两种因素致使HFRP的断裂应变比单一FRP大很多。

1.2 影响混杂效应的因素

1)材料组分。

a.纤维:各组分纤维对HFRP的力学性能起到了决定性的作用。纤维对HFRP的弹性模量、强度、延性都有很大的影响。

b.树脂基体:树脂基体对混杂纤维间的协调起到了重要的作用。此外,树脂还对FRP的拉伸模量、纵向弯曲强度和层间剪切强度有一定的影响。基体的韧性会明显影响HFRP中的裂纹传播方式,基体-纤维间的界面状况也会影响HFRP的力学性能。

2)混杂结构。

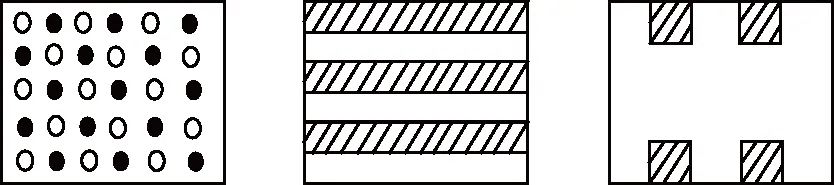

纤维混杂结构主要有层内混杂、层间混杂、层内混杂兼层间混杂型3种类型[9-10](见图1)。

a)A型 b)B1型 c)B2型

A型:层内混杂。有如下几种:a.连续纤维单向混杂,可按随机方式混杂,也可按一定规律排布;b.织物混杂,即将混杂纤维按比例进行2D或3D编织;c.短纤维混杂,两种不同种类的短切纤维混合制成。

B型:层间混杂。有如下几种:a.B1混杂叠层,两种FRP按一定方向交替对称叠合;b.B2肋条增强,如在GFRP(Glass Fiber Reinforced Polymer, HFRP)中嵌入CFRP(Carbon Fiber Reinforced Polymer, CFRP)条或带以弥补某个部位强度或刚度的不足;c.B3夹芯结构,芯层与皮层为不同种类的FRP。

C型:层内混杂兼层间混杂型,由单一纤维FRP和层内混杂FRP叠合制成。

已有研究结果表明:在同一混杂比下,层内混杂型的HFRP混杂效应最明显,C型与B1型比较接近于层内混杂,B3型夹芯混杂的效果最差。原因是混杂效应与混杂界面有关,混杂界面少的构型混杂效应最不明显。

3)界面状况。

混杂界面是产生混杂效应的关键原因[11]。当两种纤维之间距离较远时,它们不会互相影响。但当两种纤维间距较近时,会在其间形成一层混杂界面。这种界面的缺陷率较低,裂纹数量较少,并能提高极限应变。它还能有效抑制裂纹的扩展,并能使低延伸率纤维产生多级断裂[12]。

实际上,上述3种因素是互相影响互相制约的。适宜的混杂形式与良好的分散度有助于形成理想的混杂界面。

2 HFRP单向拉伸试验

目前用于工程结构的FRP主要是碳纤维增强复合材料CFRP,CFRP虽然质轻高强,但延性差,且价格较高。为改善其延性并降低材料价格,可以选用高延伸率的FRP与CFRP进行混杂。GFRP虽然延性较高,但其弹性模量和抗拉强度较低,长期反复受力状态下易于折断,耐久性差,密度也较大。芳纶纤维增强复合材料AFRP(Aramid Fiber Reinforced Polymer, AFRP)不但延伸率高,而且具有高强度高模量,耐腐蚀与耐久性好,密度较小。因此综合考虑各FRP的材料特点,本文对碳纤维与芳纶纤维层内混杂复合材料C/AFRP进行试验研究(见图2)。混杂比为HFRP中碳纤维与芳纶纤维的体积比。

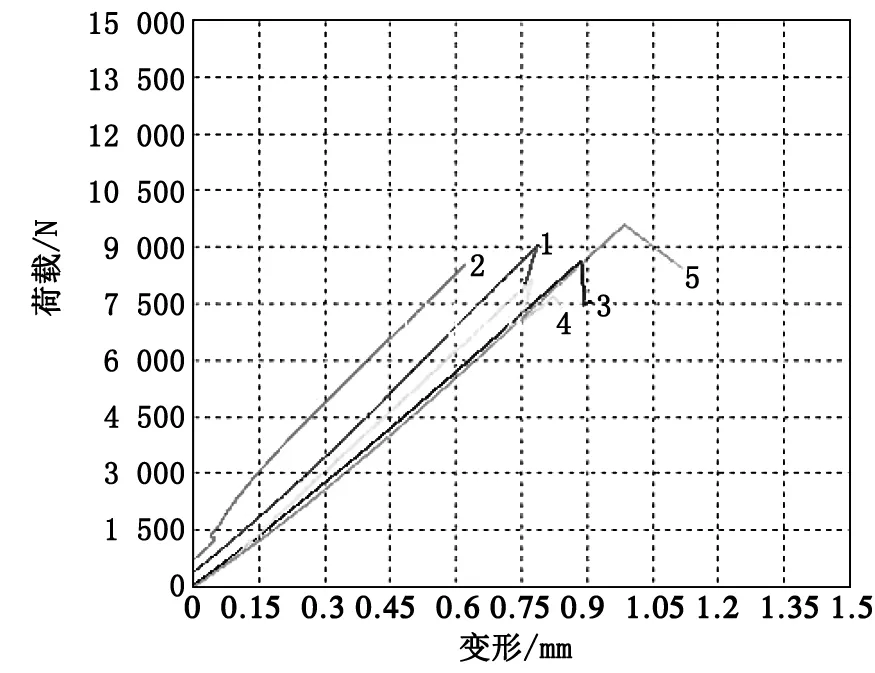

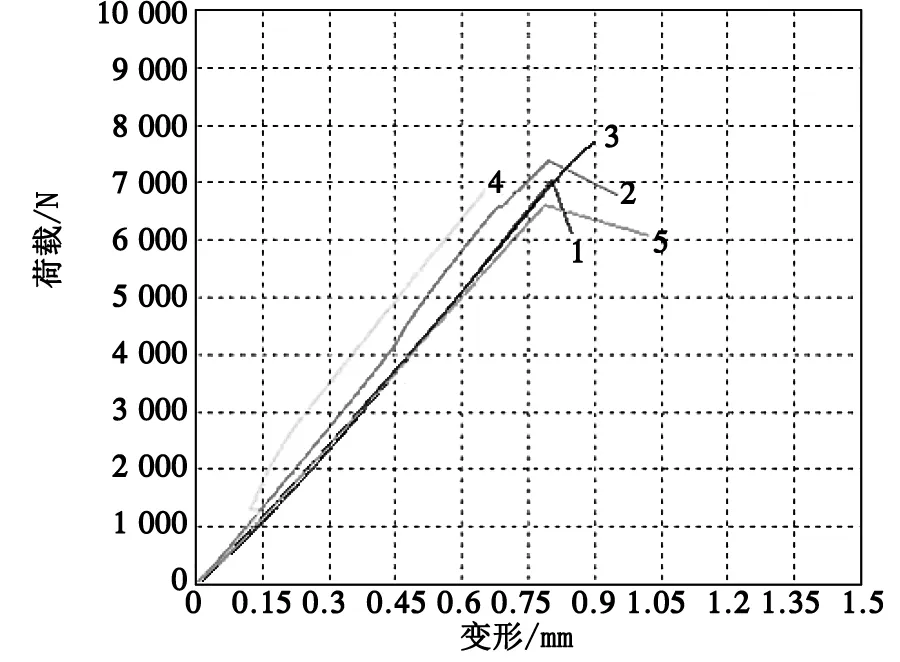

单向拉伸试验包括4种不同配比的C/AFRP。织物经密为3.75根/cm。测试的C/AFRP均经过环氧树脂浸渍,树脂的弹性模量为2.9 GPa,强度为42 MPa。每种混杂比的C/AFRP制作5组试件,碳-芳纶混杂纤维复材的荷载-变形曲线如图3~图6所示,试验结果见表1~表4。

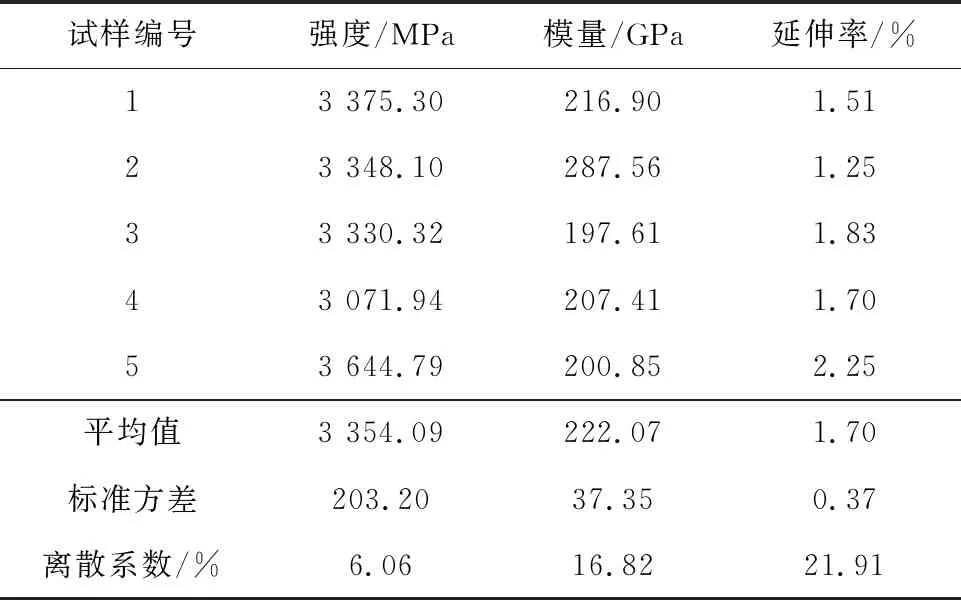

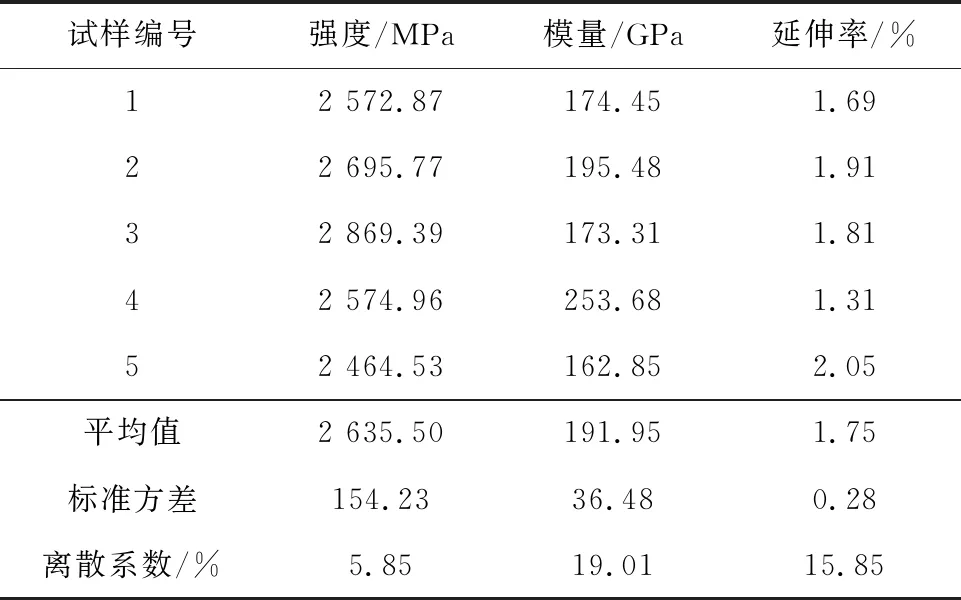

表1 碳-芳纶1∶1混杂纤维复材试验结果

表2 碳-芳纶2∶1混杂纤维复材试验结果

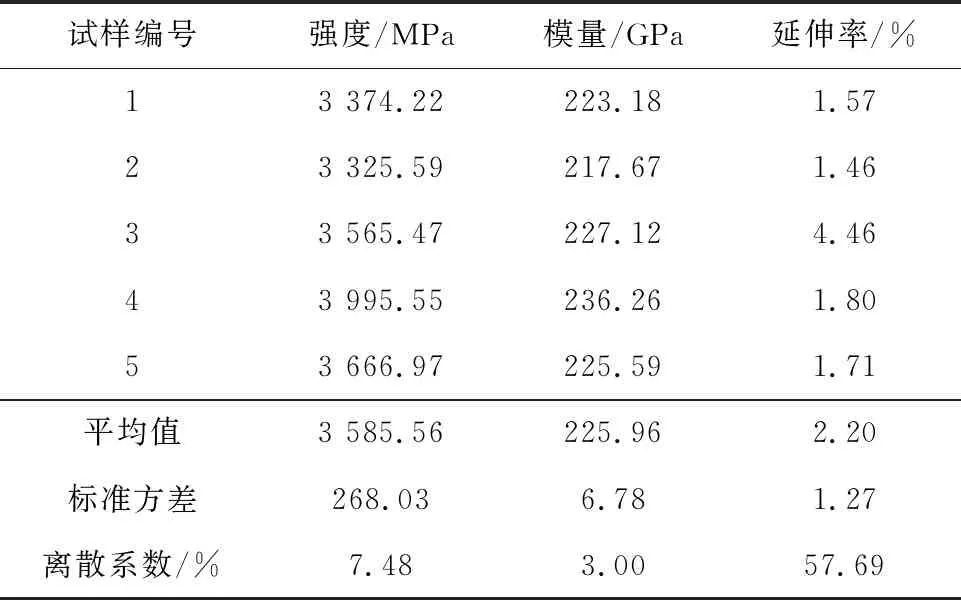

表3 碳-芳纶3∶1混杂纤维复材试验结果

表4 碳-芳纶1∶2混杂纤维复材试验结果

图3 碳-芳纶1∶1混杂纤维复材的荷载-变形曲线

图4 碳-芳纶2∶1混杂纤维复材的荷载-变形曲线

图5 碳-芳纶3∶1混杂纤维复材的荷载-变形曲线

图6 碳-芳纶1∶2混杂纤维复材的荷载-变形曲线

单一CFRP或单一AFRP的破坏模式均为脆性破坏,在达到极限应变时整个截面在瞬间发生脆性断裂。而由图3~图6和表1~表4可知,C/AFRP的破坏模式显示出一定程度的多级破坏,C/AFRP中的碳纤维先发生断裂,但是碳纤维在断裂不连续的状况下仍对刚度有贡献,因此C/AFRP的拉伸强度及弹性模量均高于单一FRP。

由于以上试件中AFRP强度和弹性模量与CFRP相差较小,因此在AFRP相对体积含量较小时,多级断裂特征不明显,而AFRP相对体积含量较大时,多级断裂特征较为显著。在C/AFRP中的碳纤维断裂前,C/AFRP的荷载-变形曲线与单一FRP相同,均为直线,表明混杂纤维复合材料也为弹性材料。

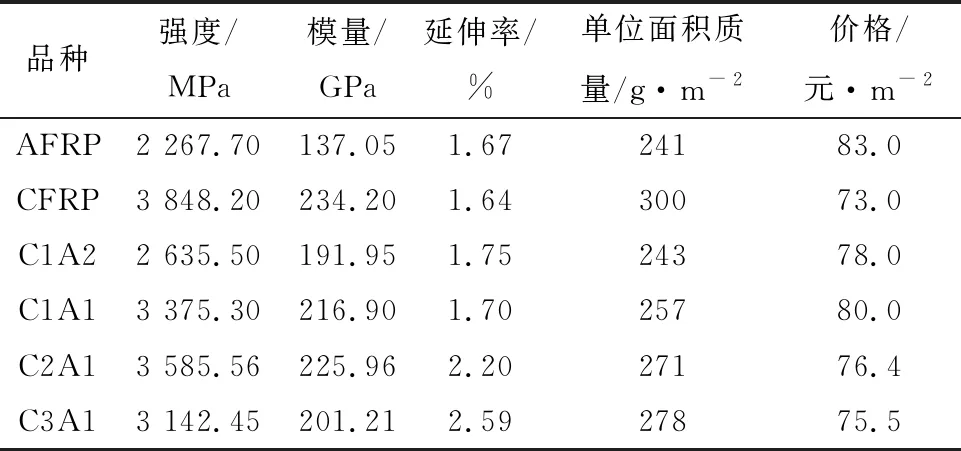

表5为试验中各FRP的强度、模量、延伸率的平均值、单位面积质量以及价格的综合比较。表5中所述比例为碳纤维与芳纶纤维的体积比。

表5 C/AFRP性能综合比较

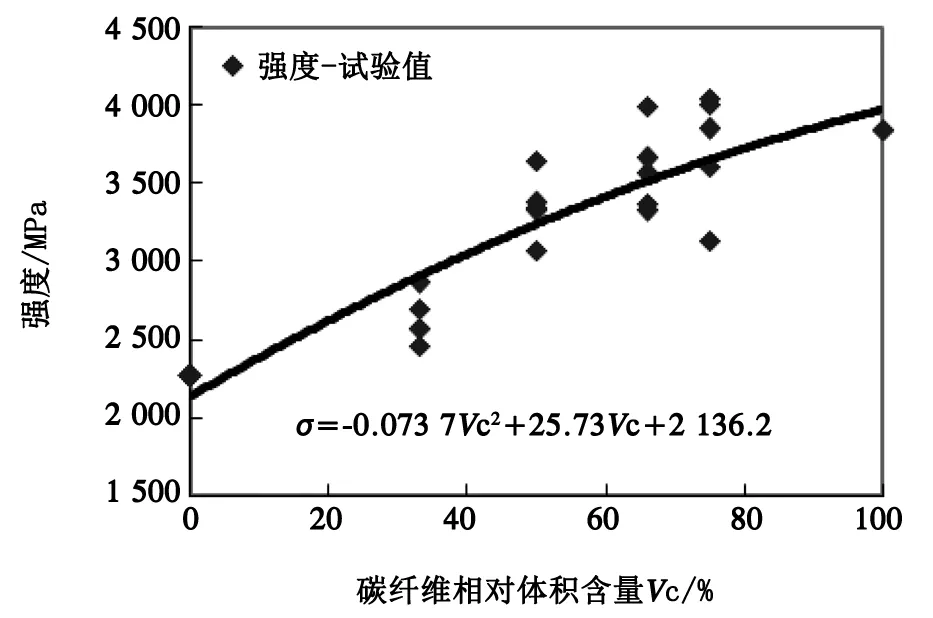

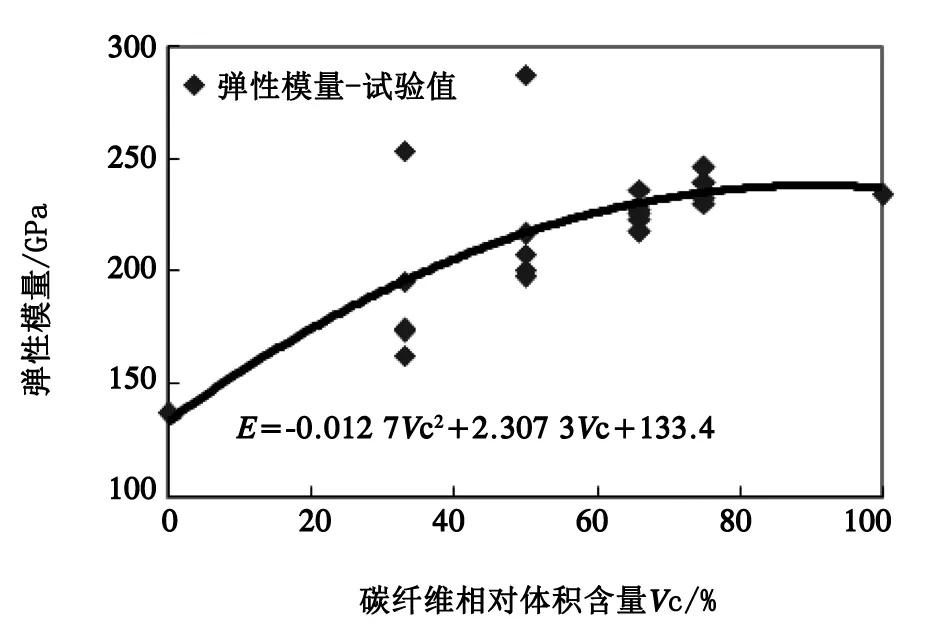

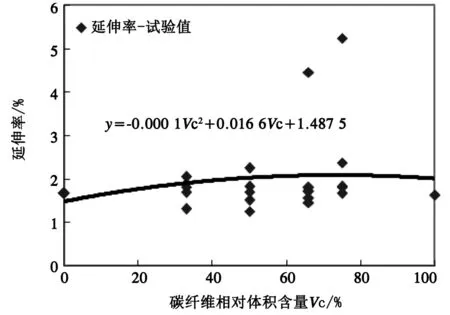

由表5可知:综合考虑其力学性能、单位面积质量及价格,碳-芳纶2∶1的层内混杂HFRP性价比最佳,不但可使碳纤维与芳纶纤维优势互补,而且还能降低材料成本。图7~图9所示为HFRP中碳纤维相对体积含量与其强度、弹性模量以及延伸率之间的关系。

图7 强度与碳纤维相对体积含量的关系

由图7和图8可知,C/AFRP的拉伸强度与弹性模量均介于单一CFRP与单一AFRP之间,且随碳纤维相对体积含量的增加而呈现出非线性增长。由图9可知,C/AFRP的破坏延伸率均高于单一FRP,因此其性能的发挥率得到显著提高。延伸率的增加可以提高复合材料的柔韧性,同时增加其破坏阈值,使其具备优异的韧性和良好的抗震和耐冲击能力。

图8 弹性模量与碳纤维相对体积含量的关系

图9 延伸率与碳纤维相对体积含量的关系

3 结语

混杂纤维增强复合材料能够克服单一纤维增强复合材料受限于单一纤维属性的局限,因此可以更好地满足工程应用要求。与单一CFRP相比,C/AFRP层内混杂纤维增强复合材料表现出的混杂效应使其延性增加,碳纤维的性能发挥率得到显著提高,同时还可以降低材料成本,综合效益较好。C/AFRP层内混杂纤维增强复合材料拉伸试验表明:C/AFRP的拉伸强度及弹性模量介于单一CFRP与单一AFRP之间,并随碳纤维相对体积含量的增加而增大。随着C/AFRP中芳纶纤维相对体积含量的增加,其多级断裂特征更加明显。综合考虑其拉伸强度、弹性模量、延伸率及价格,碳-芳纶2∶1的C/AFRP性价比最佳,不但可使碳纤维与芳纶纤维优势互补,而且还能降低材料成本。