金属基自润滑复合材料固体润滑剂研究进展

2023-10-21徐江波李艳国

邹 芹,王 鹏,徐江波,李艳国

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

0 引言

固体润滑剂[1]是金属基自润滑复合材料的重要组成部分,在金属基自润滑复合材料中的应用具有很长的历史。早在19世纪初期[2-3],石墨和Pb已经作为润滑剂用于低速运转的机器上。20世纪30年代,添加固体润滑剂的铁基自润滑轴承在德国出现。20世纪60年代,添加MoS2的金属基自润滑复合材料逐渐产生,并对超音速飞机的问世起到了重要的推动作用[4]。到目前为止,由于固体润滑剂可在一些特殊工况下(见表1)起润滑作用,这对高新技术的发展起到了重要的推动作用[5]。

表1 固体润滑剂的适用场景Tab.1 Applicable scenaries of solid lubricants

金属基自润滑复合材料固体润滑剂种类很多,包括无机层状固体润滑剂、金属及其化合物、MAX金属陶瓷、有机物固体润滑剂、多元复合固体润滑剂等,其各有优缺点,且仍处于不断发展阶段。

1 无机层状固体润滑剂

1.1 石墨

石墨价格低廉,在潮湿环境中由于水的氢离子和氢氧根离子的饱和导致层间范德华键减弱,从而促进了层间分裂,在金属表面形成一层具有减摩作用的润滑膜[6],使得其可在潮湿环境提供有效润滑。目前,石墨作为金属基自润滑复合材料固体润滑剂的研究主要集中在改善不同钢种在不同工业应用中的摩擦磨损性能上,而制备时石墨与部分金属基体(Cu、Al等)润湿性较差,导致两者界面结合变差,影响复合材料的力学性能以及摩擦学性能,另外使用过程中产生的高温会导致石墨氧化和烧蚀,严重影响润滑效果[6-8]。对石墨进行金属化改性,如采用金属(Ni、Cu等)包覆石墨的办法,能有效改善石墨与基体的界面结合,同时防止石墨氧化和腐蚀,改善石墨高温润滑效果,从而提高复合材料摩擦学性能,扩大使用范围。张鑫等[9]采用Cu包覆石墨制备了Cu基粉末冶金摩擦材料,其材料表面形成的摩擦膜主要为氧化膜,而采用普通石墨时,由于材料表面较多的石墨会抑制氧化反应,会形成石墨膜,其对材料表面的保护效果不及氧化膜。但相对于原基体,两种材料摩擦性能均有明显提高。Zhao等[10]证明了石墨与青铜无法充分润湿,而加入Ni或Cu包覆石墨的复合材料可以明显提高石墨与基体的结合性,Ni包覆石墨青铜基材料具有更稳定的摩擦系数、更低的磨损率、更高的维氏硬度,包覆石墨的Ni也可以提高复合材料的耐蚀性。牛志鹏等[11]发现加入镀Ni石墨可以降低石墨与Al的润湿角,提高基体的力学性能,降低复合材料的摩擦系数和磨损率,使金相组织变得更加致密。但石墨表面光滑且亲水性差,难以实现完全包覆。罗虞霞等[12]发现,采用机械化整形处理石墨表面,可以获得更为完整的Ni包覆层。冀国娟等[13]发现,在石墨表面进行微氧化以及在化学包覆反应溶液中加入醇类表面活性剂,均可提高包覆率。

综上,采用金属包覆石墨作为固体润滑剂可显著提高其高温润滑特性。然而,石墨表面包覆金属层的完整性是决定其润滑性能的关键因素。故进一步提高石墨表面包覆金属层的完整性以及连续性将继续成为研究的重点。

1.2 BN

BN导电性能强、热稳定性高,在大气环境中适用温度为500~800 ℃,是高温自润滑材料的优良润滑剂。其润滑机理为[14-15]:高于500 ℃时,BN会在摩擦过程中剥落而转移到摩擦表面形成润滑膜,起减摩作用。蒋冰玉等[16]以Ni-Cr合金为基体材料,BN为固体润滑剂,制备出燃气轮机中减摩耐磨用的高温自润滑复合材料。目前,尽管BN是一种人们熟知的高温固体润滑剂,但由于其存在有效性差、不可润湿等问题,使得人们对于BN单独应用在金属基自润滑复合材料上的报道较少,其常与其他固体润滑剂协同润滑[17]。

2 金属及其化合物

2.1 金属

常见的金属固体润滑剂有Pb、Al、Ag、Au、Sn、Bi、In等,其具有纯度高、原料易得、低温环境不会丧失润滑性能等优点。金属固体润滑剂在强辐射、真空、低温等极端工作条件非常适合作为金属基自润滑复合材料的固体润滑剂使用,常与Cu、Al、TiAl等金属基体组成复合材料。其润滑机理为:在摩擦热的作用下,由于热膨胀系数不同,金属逐渐从基体内扩散到摩擦表面形成润滑膜,起减摩作用,但其适用环境受温度限制严重。

Yao等[18]发现,在200 ℃时,Ag在剪切应力作用下扩散到摩擦表面,起减摩耐磨作用。但在600 ℃时Ag完全失去润滑作用(图1)。Dong等[19]发现,Cu-24Pb-xSn合金的自润滑性能和力学性能随Sn含量的增加而增加,Pb含量的增加有效地削弱了以摩擦系数变化为特征的粘滑现象。李聪敏等[20]以 Al-Cu-Mg合金为基体,添加低熔点组元Bi后合金抗咬合能力明显提升,发现带状富Bi相涂覆在磨损表面,起到减摩自润滑作用。

图1 TiAl基自润滑复合材料磨损表面的微观结构演变示意图Fig.1 Schematic diagram of microstructure evolution of wear surface of TiAl based self-lubricating composite

金属在强辐射、真空、低温等极端环境仍具有润滑特性,但是也存在着一些缺点,如:Pb本身有毒,对人体和环境都有危害,Ag、Au、In等金属作为固体润滑剂时成本太高;金属在空气中暴露的时间过长时,易发生氧化反应,影响润滑效果。

2.2 金属氧化物

常见的金属氧化物固体润滑剂有PbO、CuO、MoO3、SnO、ZnO等。

金属氧化物是最早应用的高温固体润滑剂,常与Fe、Ni、NiAl等金属基体组成复合材料。由于金属氧化物具有较低的剪切强度,可有效避免摩擦过程中的咬合现象。Peterson等[21]考察了大量氧化物的高温摩擦学特性,发现PbO等少数氧化物可实现较宽温度范围内的有效润滑。但是,由于PbO危害环境,国外已限制其应用。Zhu等[22]通过PM制备了添加氧化物(ZnO/CuO)的NiAl-C-Mo自润滑材料,发现氧化物在低温时几乎不起减摩作用。但当温度达到600 ℃时,磨损表面形成了ZnO、CuO和MoO3层,表现出了良好的减摩耐磨效果。结果表明,金属氧化物在高温时润滑效果显著。但是,目前关于二组元氧化物的润滑机理还未得到统一。

2.3 金属氟化物

常见的金属氟化物固体润滑剂有CaF2、BaF2、LaF3等。

金属氟化物热稳定性良好,从500 ℃到1 000℃的温度范围都能起到良好的减摩耐磨作用,其原因主要为金属氟化物在500 ℃时经历了由脆性到塑性的转变。Longson[23]发现,CaF2和BaF2具有良好润滑性的原因是其在摩擦过程中由脆性向塑性转变以及氟元素与金属表面发生化学反应的共同作用。尽管对CaF2和BaF2润滑机理进行了大量研究,但是对于其转移润滑机理的全面认识还有赖于进一步研究。

综上,由于金属氟化物特殊的润滑机制导致其在低温时不提供润滑,故单独采用金属氟化物作为金属基自润滑复合材料固体润滑剂的报道很少,其多与石墨、Ag等固体润滑剂复合使用,达到宽温度范围有效润滑的目的。

2.4 金属硫化物

常见的金属硫化物固体润滑剂有MoS2、WS2、FeS、CrS等。

MoS2属于六方晶系,具有层状结构,常与Fe、Al、Ag等金属基体组成复合材料。MoS2在大气环境中适用温度可达350 ℃,润滑机理与石墨相似,由于具有低摩擦、低接触电阻等优点,广泛用作航空、航天机构中的滑动电接触材料[24]。WS2因其良好的热稳定性和抗氧化性而广泛应用于高温环境。研究表明[25-27],在大气环境中通过在金属基体中掺入MoS2或WS2颗粒可显著提高Ni[25]、Al[26]、Fe[27]等金属基复合材料的摩擦学性能,使其满足使用要求。但是,MoS2和WS2会因大气湿度高、氧气的存在以及高温而导致润滑性能降低。通过掺杂金属或无定形碳可以保护MoS2边缘位置免受氧化,从而提高MoS2和WS2在潮湿或较高温度条件下的摩擦学性能。Rigato等[28]发现在MoS2层状结构中掺杂Ti增加了MoS2层间距离,从而改善了其摩擦学性能。此外,研究发现,在MoS2层状结构中掺杂Ni[29]、Cu[30]等金属可提高复合材料在潮湿环境和真空条件下的摩擦磨损性能。FeS与MoS2相比,具有优异的耐高温特性,因其较疏松的鳞片状结构能储存润滑油,可进一步提升润滑性能。尹延国等[31]发现FeS/Cu基复合材料在在干摩擦过程中,FeS颗粒聚集在摩擦表面形成一层硫化物固体润滑膜,具有较好的减摩、抗粘着作用,在油润滑条件下,润滑油膜和FeS固体润滑膜可以起协同润滑作用。Lu等[32]采用NiCr/Cr3C2和WS2粉末在Ti6Al4V基体上激光熔覆制备了Ti2SC/CrS自润滑耐磨复合涂层,由于原位合成的自润滑Ti2SC和CrS的存在,自润滑抗磨复合涂层显示出比不添加WS2粉末的抗磨复合涂层更好的摩擦学性能。

综上,MoS2和WS2在高温真空条件下具有优良的润滑特性,被认为高温真空条件下的首选固体润滑剂。在大气环境中,温度低于350 ℃时,金属基-MoS2自润滑材料表现出优异的摩擦学性能。但是,MoS2在大气环境中高温时容易发生氧化[29-30],限制了其应用环境。故如何进一步提高MoS2在潮湿和较高温度条件下的摩擦学性能将继续成为研究的重点。

2.5 金属硒化物

常见的金属硒化物固体润滑剂有NbSe2。

NbSe2导电性能优异,相对摩擦系数低,常与Ag、Cu[33-34]等金属基体组成复合材料,广泛应用于电接触领域。早在20世纪80年代,美国NASA便采用Ag-NbSe2自润滑材料来制作卫星上的电刷,并取得良好效果。Ag-NbSe2自润滑材料具有良好润滑性能的原因[33]为在摩擦热和变形挤压的共同作用下,部分NbSe2转移到摩擦表面,形成了NbSe2润滑膜,起减摩作用。孙建荣等[34]发现,高负载、真空条件下,添加纤维状NbSe2的Cu-石墨复合材料摩擦系数远低于原复合材料。因此,NbSe2常作为真空条件下的固体润滑剂使用。

3 MAX金属陶瓷

MAX 金属陶瓷因为其原子结构和独特的化学键特性,使MAX 金属陶瓷兼具金属和陶瓷的优点,如高硬度、高弹性模量,具有良好的抗氧化性、耐腐蚀性、导电导热性、辐照性能、高温机械和摩擦学性能等[35]。理论计算约有600余种能稳定存在的三元MAX 金属陶瓷,如今可以通过实验合成80多种[36],如Ti3SiC2、Ti3AlC2、Ti2AlC、Ti2AlN、Ta2AlC等。目前,除Ti3SiC2和Ti3AlC2外,对于其他MAX 金属陶瓷应用于金属基自润滑复合材料的研究鲜有报道。

在材料基体中添加一定量的Ti3SiC2/ Ti3AlC2颗粒润滑相能够显著提升金属基体的摩擦学性能。研究表明[37-39]不同温度下的微观结构以及反应产物对Ti3SiC2、Ti3AlC2的润滑性能有重要的影响。Zou等[38]用放电等离子烧结制备Ti3SiC2增强TiAl基复合材料,Ti3SiC2均匀分布在TiAl基质中,部分分解形成Ti5Si3和TiC,室温摩擦时复合材料表面形成Ti3SiC2润滑膜,550 ℃摩擦时形成Fe-Ti-Al-Si-氧化物润滑膜,起润滑作用。朱咸勇等[39]发现,当试验温度低于400 ℃在轻载条件下难以形成稳定氧化物润滑膜,其润滑特性主要依赖于特殊的层状形貌,而试验温度超过500 ℃会促使材料表面形成氧化物润滑膜,起到减摩耐磨的作用。同时,MAX 金属陶瓷添加量对复合材料摩擦学性能影响较为显著。陈海吉[40]使用放电等离子烧结制备Ti3AlC2/Cu复合材料,研究表明,随着Ti3AlC2添加量增加,复合材料摩擦磨损性能得到提高。研究发现当含量过高时会导致其致密度降低,影响摩擦学性能。烧结温度对MAX金属陶瓷自润滑复合材料性能也有重要影响。Zhou等人[41]发现烧结温度在900 ℃以上时,在Cu和Ti3SiC2界面会形成Cu、TiCx、Ti3SiC2和CuxSiy混合区从而提高系统的润湿性和耐磨性。

综上,MAX金属陶瓷应用在摩擦材料的大多数情况下,由于摩擦过程中形成的氧化物润滑膜具有特殊的层状结构,使复合材料润滑效果更好。另外,表面改性以及较高的烧结温度可进一步提高其润滑效果。

4 有机固体润滑剂

除上述固体润滑剂外,还有一类性能优越、可用于极端环境(真空、强辐射)条件下的单一固体润滑剂-有机固体润滑剂。有机固体润滑剂种类很多,如聚四氟乙烯(PTFE)、三聚氰胺氰尿酸盐(MCA)等,但较低的适用温度(-270~275 ℃)限制了其在金属基复合材料中的应用。

PTFE是所有聚合物中摩擦系数最低的[42]。其抗剪切强度较低,受剪切力时聚合物链脱开,可提供润滑作用。同时,由于含F外壳的存在,其抗咬合性优异,常采用电沉积法与Ni[43]、Fe[44]等金属基体组成复合材料。MCA润滑特性与MoS2相似,滑动面间极易受力断裂,提供润滑作用。Tang等[43]发现,由于润滑转移层的存在,Ni-Co-PTFE复合材料显示出良好的摩擦学性能(摩擦系数0.08)。Xiang等[44]则指出PTFE的低摩擦系数以及40Cr钢的高强度是40Cr钢-PTFE复合材料具有良好摩擦学性能的重要原因。但是PTFE的力学性能较差,线膨胀系数大,故将PTFE用作固体润滑材料时通常要添加填充物对其进行改性或对金属基体进行阳极氧化处理[45]。魏羟等[46]用Pb粉、石墨、玻璃纤维填充 PTFE制成Cu基镶嵌型关节轴承材料,显示出较好的摩擦磨损性能。但李同生等[47]发现,与含铅PTFE镶嵌轴承相比,无铅PTFE镶嵌轴承在工作时所形成的润滑膜最为完整、均匀,耐磨性更好。同时,对金属基体进行阳极氧化处理改性可进一步提高PTFE与基体金属基体的附着性[45]。

综上,添加填充物对PTFE进行改性或对金属基体进行阳极氧化处理可大大提高复合材料的机械和摩擦学性能。

5 碳纳米材料固体润滑剂

近年来,纳米技术的快速发展推动了金属基自润滑复合材料的开发,出现了新型碳纳米材料固体润滑剂,例如碳纳米管(CNTs)、石墨烯(GPLs)等。由于其尺寸小,容易进入摩擦接触区域,形成保护摩擦膜,产生自润滑效应。同时,界面以下的新型碳纳米材料还可以防止应力集中而引发的严重磨损。

5.1 碳纳米管

CNTs具有良好的润滑特性,被认为是金属基自润滑复合材料中石墨的替代品。在这方面,有相关报道称已经成功开发了用于汽车工业的CNTs-金属基自润滑复合材料[48]。

Orowan环化机制以及CNTs与金属基体之间热膨胀失配所产生的位错在增强Al/Cu-CNTs复合材料中起着重要作用[49]。为达到预想的润滑效果,CNTs在基体中的均匀分布以及界面调控就显得尤为重要。对此,研究者们做了大量的工作。2004年,Noguchi等[50]开发了一种新方法制备复合材料,首先让CNTs均匀分布在弹性体基体内,然后用Al来置换弹性体基体,从而保证CNTs均匀分布在Al基体内。2019年,周川等[51]采用混酸处理、分子水平法结合行星球磨两步混合工艺成功制备出Cu-CNTs复合粉末。混酸处理将含O官能团成功引入CNTs表面,提高了CNTs与基体的界面结合。以上研究均表明,均匀分布的CNTs可显著提高材料的机械和摩擦学性能。

5.2 石墨烯片

GPLs是目前已知最薄、最硬、导电性能最好的材料,具有良好的润滑特性,同时,可以通过晶粒细化、位错强化和应力转移来提高复合材料强度[52]。

在过去的十多年里,绝大多数报道均表明在基体中均匀分布且结合良好的GPLs能够明显改善金属基复合材料的摩擦学性能。但是,聚集状态的GPLs增强效果较差,与石墨薄片几乎无差别。研究表明[53-55],不同的因素(例如GPLs的类型、含量、基体材料、混料方法和球磨时间等)会显著影响GPLs在金属基体中的分散性。为了保证GPLs均匀地分散在基体中,部分研究者在粉体混合工艺中采用氧化石墨烯代替石墨烯,先得到均匀混合的氧化石墨烯/合金粉体,再通过氧化石墨烯的热还原性质得到高度均匀的还原石墨烯/合金粉体[56]。Bastwros等[53]则研究了球磨时间对GPLs增强Al基复合材料的影响。发现经过10 min球磨后的材料综合性能反而降低,而60 min球磨后GPLs均匀分散在到Al基体内,在摩擦学性能上,GPLs显示出了良好的增强效果。另一方面,化学镀和电化学沉积法制备金属包覆型碳纳米材料,也可以确保GPLs均匀地分散在基体中。李远军[55]通过化学镀将纳米铜颗粒负载于还原氧化石墨烯表面的方法来确保其在Cu基体上均匀分布。但研究表明,化学镀和电化学沉积法一般仅适用于Cu、Ni、Ag等电负性较低的金属基体。

综上,碳纳米材料可显著提高材料摩擦学和机械性能。但是,CNTs严重团聚以及与基体结合不牢固会减弱增强效果,甚至导致材料失效、降低使用寿命,从而进一步增加制造成本,限制其在金属基自润滑复合材料上的广泛应用。这就对制造方法、材料尺寸大小以及空间分布提出来更为苛刻的要求,但是,由于弱的层间相互作用,碳纳米管、石墨烯在实现超滑方面有很大的潜力[57]。

因此,目前研究者们对于碳纳米材料固体润滑增强金属基自润滑复合材料的研究也主要集中在这四方面:1)提高碳纳米材料在金属基复合材料中分散的均匀性;2)对碳纳米材料与金属形成的界面组织进行调控;3)掺杂其他固体润滑剂,进一步提高金属的减摩耐磨性能;4)微观尺度上,研究石墨烯对材料性能的作用机理。

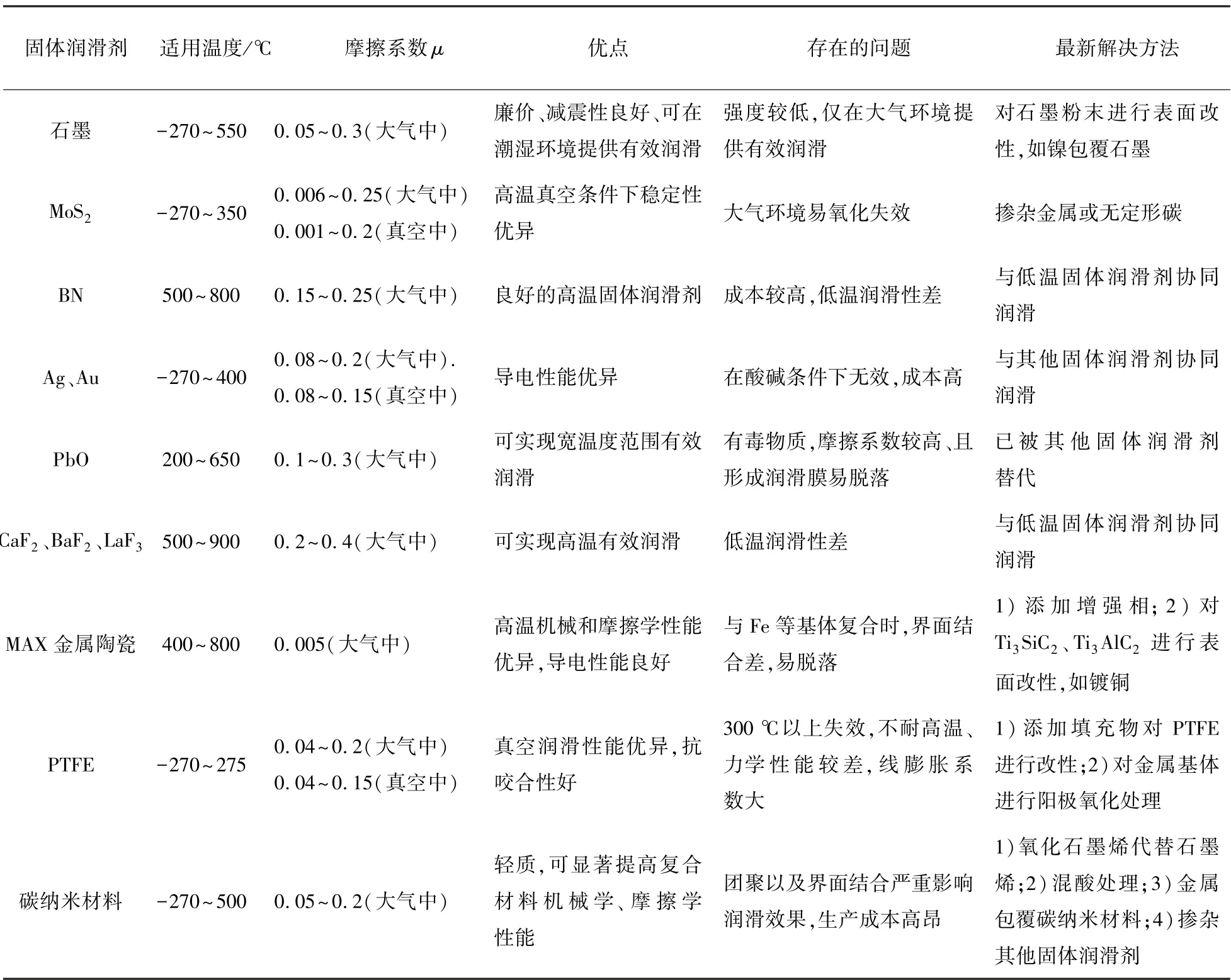

综上,单一固体润滑剂对使用环境具有选择性,无法实现宽温度范围(25~800 ℃)以及多种环境下的有效润滑。常见单一固体润滑剂的性能及优缺点见表2[1-57]。

表2 单一固体润滑剂性能及优缺点Tab.2 Performance and relative merits of single solid lubricant

6 多元复合固体润滑剂

早在20世纪60年代初,人们就已经发现,两种或者多种固体润滑剂混合使用时,由于不同固体润滑剂之间的协同作用,使得其润滑效果好于其中任何一种固体润滑剂单独作用。

6.1 Ni基自润滑材料的多元复合固体润滑剂

在过去的20年中,已经成功开发了一系列Ni基的高温自润滑复合材料[58-62]。该类由Ni基体与固体润滑剂(Ag-BaF2/CaF2/LaF3-金属氧化物/无机盐) 组成的自润滑复合材料,在很宽的温度范围(25~800 ℃)和高强度(800 ℃,500 MPa的抗压强度)并存的情况下表现出优异的润滑性能(图2[59])。其良好的润滑特性(摩擦系数(0.23~0.34)和低磨损率(10-6~10-5mm3N-1m-1)解释为Ag、氟化物、无机盐的协同作用。当高于500 ℃时,氟化物中的低共熔物从基体中逸出,发生由脆性到塑性的转变,可进一步提升润滑效果[60]。Zhen等[61]指出由于Ag膜的存在,真空环境中该类复合材料摩擦系数和磨损率均低于大气环境中的摩擦系数和磨损率,是一种很有潜力的航空、航天材料。此外Zhen等[62]的另一份研究表明,在Ag-BaF2-CaF2固体润滑剂的基础上再添质量分数为0.5%~1%的石墨可以使Ni基复合材料获得稳定的摩擦性能(摩擦系数(0.19~0.29)和磨损率(5.3×10-6~2.3×10-5mm3N-1m-1)。

图2 Ni基自润滑复合材料的摩擦学性能Fig.2 Tribological properties of Ni based self-lubricating composites

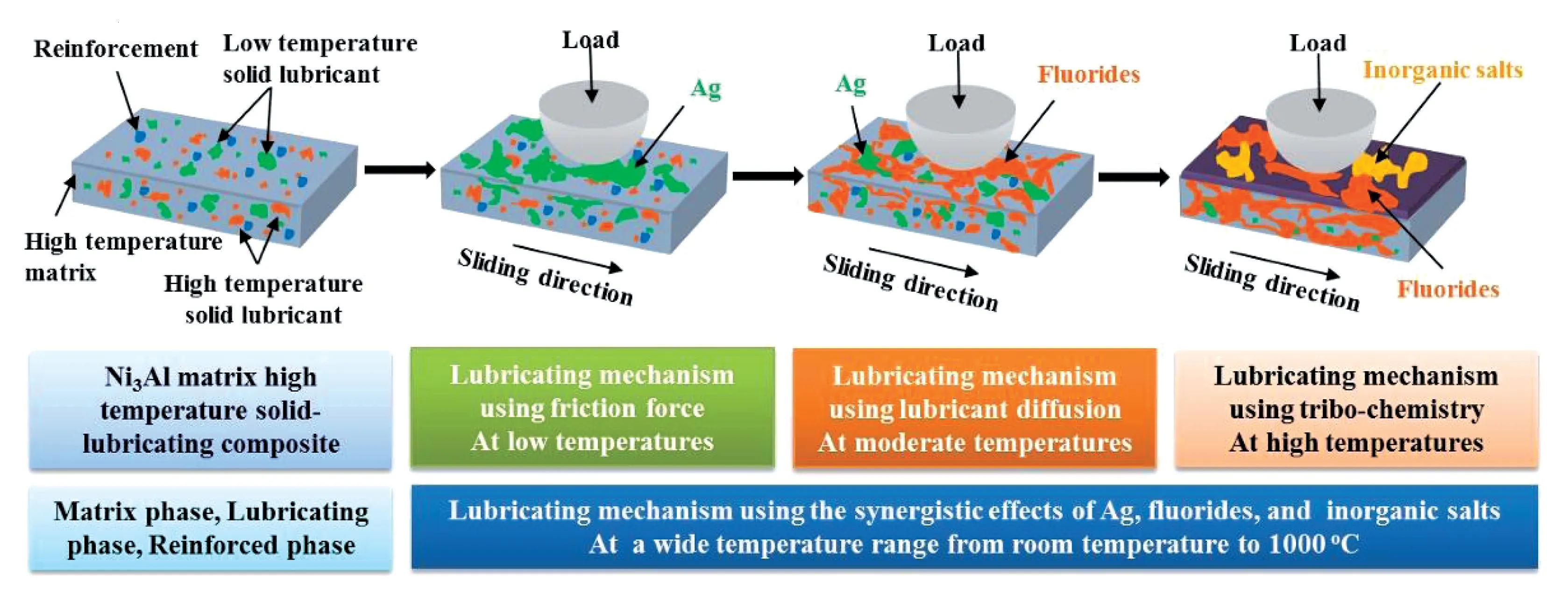

6.2 Ni3Al基自润滑材料的多元复合固体润滑剂

进一步研究表明[63-65],该类由Ni3Al基体与固体润滑剂(Ag-CaF2-BaF2)和增强材料(Cr,Mo等金属元素)组成的自润滑复合材料,在从室温到1 000 ℃的宽温度范围内表现出低摩擦系数(μ<0.4)和低磨损率(10-6~10-4mm3N-1m-1),且具有令人满意的机械性能(硬度>300 HV,抗压强度>1 000 MP)。Zhu等[65]采用热压烧结法制备的Ni3Al-6.2BaF2-3.8CaF2-12.5Ag-20Cr复合材料实现了室温到1 000 ℃的有效润滑(摩擦系数(0.24~0.37)和低磨损率(5.2×10-5~2.3×10-4mm3N-1m-1))。Ni3Al基体良好的高温机械性能,Ag、氟化物、无机盐的协同润滑以及Cr元素对基体的增强作用使得其可以实现更宽温度范围的有效润滑。与Ni基自润滑复合材料相比,Ni3Al基自润滑复合材料则可实现更宽温度范围内的有效润滑,其润滑机理见图3[66]。

图3 宽温度范围内Ni3Al基自润滑复合材料的润滑机理Fig.3 Lubrication mechanism of Ni3Al based self-lubricating composites in a wide temperature range

6.3 TiAl基自润滑材料的多元复合固体润滑剂

近年来,由于航空、航天工业的需要,科研人员制备了一系列基于TiAl基的高温自润滑复合材料[67-69]。该类由TiAl基体与固体润滑剂(Ag-Ti3SiC2-BaF2/CaF2)组成的自润滑复合材料,具有硬度高(>500 HV)、轻质(ρ< 3.9 g/cm3)等优点。结果表明[66-68],Ag-Ti3SiC2-BaF2-CaF2润滑体系在宽温度范围内下具有良好的协同效应:低温时,银扩散到金属基体的摩擦表面形成了一层富Ag的摩擦膜,高温时,由于BaF2、CaF2的挤压和Ti的氧化,在摩擦表面形成了一层含氟化物和氧化物的摩擦膜。但是,从室温到800 ℃的宽温度范围内其摩擦系数(μ>0.3)和磨损率(10-4mm3N-1m-1)较高,摩擦学性能有待进一步提高。

综上,可得出:1)多元复合固体润滑剂的协同作用在宽温度范围内对改善复合材料的摩擦学性能起重要作用;2)选择高温机械性能优异的金属基体以及适当添加Cr、Mo等金属元素可实现更宽温度范围的有效润滑;3)Ag与氟化物/无机盐/MAX金属陶瓷材料等高温固体润滑剂的组合具有极佳的协同润滑作用。

6.4 Fe/Cu/Ag等金属基自润滑材料的多元复合固体润滑剂

人们对多元复合固体润滑剂对Fe[70-71]、Cu[72]、Ag[73]等金属基体性能影响也进行了大量研究。Li等[71]发现以LaF3和MoS2作为润滑组元的Fe基复合材料可显示出超低的摩擦系数(0.09),其良好的减摩耐磨性得益于FeF2、Fe2O3、FeS和MoO3的生成。闫淑萍等[72]发现在大气环境中加入Ti3SiC2可显著提高Ag-MoS2-石墨复合材料的耐磨性,但在低真空环境其耐磨性则略有降低。为了改善固体润滑剂与基体材料之间的润湿性和表面质量,研究者[74-75]将固体润滑剂与表面镀层的协同作用,制得了Ni包MoS2、Ni-P化学镀包覆的石墨、Ni-P化学镀包覆的WS2、Ni-P化学镀包覆PTFE等润滑剂。实验证实,添加表面施镀的固体润滑剂改善了固体润滑剂与基体材料之间的润湿性。同时,有效防止了黏着和磨粒磨损,复合镀层中Ni-P构成的骨架包裹着大量MoS2、WS2、PTFE等微粒,使得复合材料具有较低且稳定的摩擦系数。

综上,多元复合固体润滑剂的协同作用既可以实现宽温度范围内的有效润滑,又可以改善复合材料的摩擦学和机械性能。而具有优异润滑特性和高强度、高硬度的材料则可能会在摩擦学领域中开辟新的应用,拓宽金属基自润滑复合材料的使用范围[76-79]。然而,通过以上研究不难看出,多元复合时固体润滑剂的选择应考虑以下方面:1)选择低温固体润滑剂-高温固体润滑剂的组合,实现宽温度范围内有效润滑;2)选择Ag/MoS2-氟合物/无机盐的组合,实现不同环境下有效润滑;3)选择化学相容性和物理匹配性良好的固体润滑剂进行组合[80],进一步降低复合材料摩擦系数和磨损率;4)固体润滑剂与表面镀层的协同作用,改善固体润滑剂与基体材料之间的润湿性。

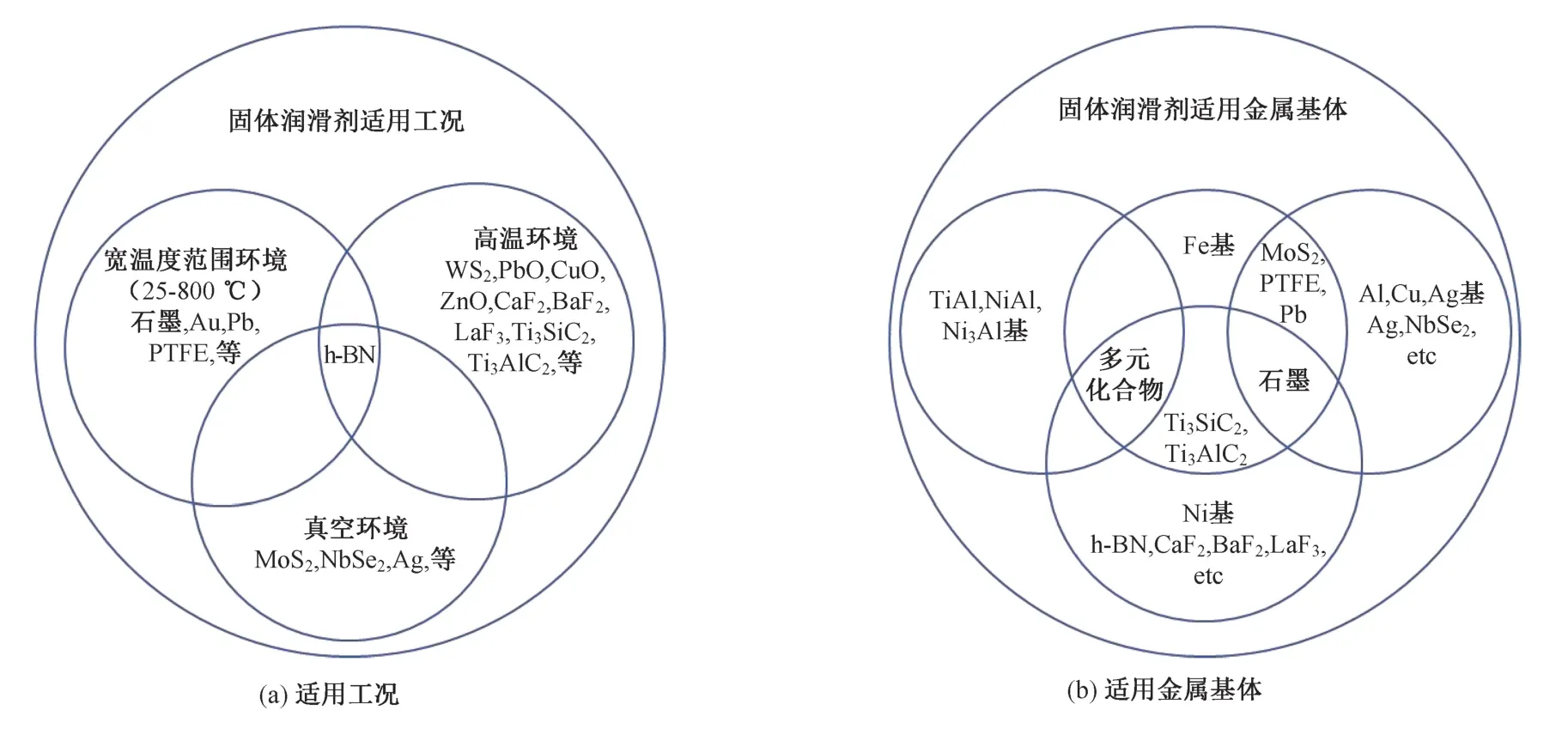

以上研究表明,金属基自润滑复合材料固体润滑剂种类很多,且各自有其适用工况(图4(a))和适用基体(图4(b))。根据基体材料以及工况环境选择相匹配的固体润滑剂,可以保证复合材料具有良好的减摩耐磨效果(摩擦系数<0.5,磨损率介于10-6~10-4mm3N-1m-1之间)。因此,在设计金属基自润滑复合材料时,应参考图5(a)来进行设计。从材料摩擦学性能与年份的关系图图5(b)中可以看出,起初制备的金属基自润滑复合材料摩擦系数不稳定,磨损率较高,严重影响材料使用寿命。但随着研究的不断深入,其摩擦学性能越来越好。

图4 金属基自润滑复合材料固体润滑剂的适用条件Fig.4 Applicable conditions of metal matrix self-lubricating composite solid lubricant

7 展望

目前,众多学者在探索新型固体润滑剂和保证宽温度范围内有效润滑等方面已经取得显著成果。但是,金属基自润滑复合材料固体润滑剂仍面临着许多实际挑战。其中最显著的问题便是与液体润滑相比,固体润滑必须进一步减少材料磨损。为实现上述目的,需要对以下几方面进行深入研究:

1) 对固体润滑剂的协同作用进行更多的研究,并探索新型的固体润滑剂以实现更高温度、更宽范围的长时间有效润滑。

2) 开发功能性润滑材料,如具有抗辐射润滑、绝缘润滑、导电润滑等性能的金属基复合材料。

3) 探索制备固体润滑材料的新工艺。如近年来,激光熔覆、化学镀等表面技术在实现固体润滑剂与表面镀层协同作用方面取得了重要进展。

4) 开发绿色、环保型的固体润滑材料。部分固体润滑材料不仅对人体有危害,而且对环境也不友好,随着人们环保意识的加强必然会促进绿色、环保型的固体润滑剂的使用。