矿山提升机自动化改造实践

2023-10-21李正龙曲明月王得中梁大磊

李正龙,曲明月,王得中,梁大磊

(1.山东金鼎矿业有限责任公司,山东 淄博 255000;2.菏泽卫生学校,山东 菏泽 274000;3.赛飞特工程技术集团有限公司,山东 青岛 266061)

随着社会经济的不断发展,矿山提升机在矿山生产中扮演着越来越重要的角色。然而,传统的矿山提升机存在着很多问题,如安全性低、生产效率低、运行成本高等,因此,对矿山提升机进行自动化改造已成为当前的一个研究热点。一些企业近些年已经在对矿山提升机进行了深入研究,使得矿山提升机由传统的控制系统逐渐向着自动化的方向发展,在投入使用后,因自动化控制系统的智能性,大幅度提升了提升作业的安全性、可靠性,以及稳定性。

1 矿山提升机的现状及问题

传统的矿山提升机通常采用人工控制,存在安全性低、生产效率低、成本高等问题。同时,传统的矿山提升机无法满足现代化生产的需求,不能实现自动化控制和智能化管理。传统矿山提升机存在如下问题:

1)粉尘的影响

当前,矿山提升机在使用过程中,有时会需要在极限位置进行开关操作。在进行开关操作时,需要开关处于被激活状态,但是因为在提升过程中会产生较多的粉尘,这就会在一定程度上对行程开关的启动产生一定的影响,使得行程开关出现被卡死的情况,致使设备停止运行,以至于需要再次对机器进行检查才能进行使用[1]。

2)缺乏报警装置

提升机主要用于提升重物,但有时会出现重物过载或是装置错位的情况,导致提升机在使用时极易出现堵转、错向的问题。这是因为现今的提升机在使用过程中需要进行人工操控,以至于对机械故障不能及时地进行预报,只能依靠工作人员的经验进行检测,从而使得矿山提升机的使用效率大大降低,影响了提升作业的进程和效率。

3)线路老化

矿山提升机控制系统的运行依赖于接触器以及继电器等简单的控制设备,正因为设备的简洁性,导致使用质量无法得到保障。而且因为设施设备使用年头过长,极易出现线路老化亦或是设备失效的问题,以至于影响矿山提升机的使用,从而对提升作业的进程产生较为严重的影响。

4)非标准化零件

提升机制造时部分结构采用的是非标准化的零部件,导致维修困难,成本较高。而且,因为提升机工作位置的特殊性,极易受到煤尘以及粉尘的影响,因此结构的安全性更加难以得到保证,导致提升机的自动化水平以及工作效率受到不同程度的影响,无法与提升作业的要求相适应。

2 矿山提升机自动化改造策略

为了解决传统矿山提升机存在的问题,本文提出了自动化改造策略。具体来说,自动化改造策略包括以下几个方面:

1)控制系统升级。采用PLC等现代化控制技术,实现矿山提升机的自动化控制和智能化管理。

2)传感器安装。安装温度、压力、振动等传感器,实时监测矿山提升机的状态,及时发现故障并进行维护。

3)图像识别技术应用。利用计算机视觉技术对矿山提升机运行状态进行实时监测,及时检测出异常情况并采取措施。

4)通信技术应用。通过物联网等通信技术,实现矿山提升机的远程监控和数据传输,方便管理人员进行生产调度和设备维修人员的维护。

3 矿山提升机自动化系统改造方向

对矿山提升机进行改造时,应当注重把握提升机改造的方向,对位置、行程,以及全程进行全面控制,以便能够提升矿山提升机自动化系统的精准度,使得矿山提升机能够发挥最大的效用。

3.1 位置控制

矿山提升机的本质在于对位置的改变以及控制,当提升物体时,需要将物体固定在预定的位置,并且还需要在预定的位置停留,所以对于矿山提升机位置控制的精准度要求是极为严格的。如果矿山提升机出现了较大的错误,位置高了或低了几厘米,都可能发生事故。因此,对提升机进行改造时,更加倾向于使用PLC系统进行控制。基于对位置信号的采集,对提升机每一处停留的位置进行确定,以便能够提升对每个信号处理的精准度,从而完成对位置变化的精准控制。

3.2 行程控制

矿山提升机应用时,主要是由PLC系统实现控制。因为PLC系统具备较为强大的功能,能够精准地控制系统,保证矿山提升机的精准性。而且,PLC系统能够降低机器操作的复杂性,通过简单操作就可以完成提升过程的控制。另外,PLC系统具有极快的计算速度,将其安装至矿山提升机中,可以使得矿山提升机携带诊断的功能,使得矿山提升机具有操作台、主控系统,以及上位机等设施,通过检测每个信号的变化,将其连接至信号的控制箱当中,从而实现数据的及时处理和采集,降低矿山提升机出现事故的概率。

3.3 全程控制

矿山提升机系统改造完毕后,安全性、可靠性都实现了大幅地提升。而且安置PLC系统后,还能实现对矿山提升机全过程的监测,使得矿山提升机满足现代化的要求。在安装PLC系统后,通过主系统,矿山提升机能够实现对数据的监测。首先,对矿山提升机每个提升过程的数据变化进行监测,促使每个工作的开展都能够具有精确的数据参照。其次,能够在每个装置的运行过程中,对运行状态的变化进行实时监测,使得运行装置能够更具安全性。最后,对处于提升机各个部位的传感器信号进行提取和采集,在保证信号私密性的同时实现对信号的传输。PLC系统通过对以上数据的监测,能够为工作人员提供必要的数据,并将数据变化在上位机中显示出来,从而对事故以及问题进行预防,提升矿山运输的安全性。

4 矿山提升机自动化系统改造细则

矿山提升机进行改造时,要想提升自动化程度,就应当对其中的零部件进行更换,以便能够保证矿山提升机的应用效果,保证矿山提升机能够满足矿山工程建设的要求,也保证矿山提升机使用的安全性。

4.1 真空高压换向接触器

将矿山提升机的空气式换向器改换成真空高压换向接触器,能够提升操作的便捷性。在使用时,只需要通过简单的接通和替换,就可以满足提升机的换向要求,而且切断的速度加快,使得矿山提升机更加能够实现对方向的控制,保证工程建设的安全性得到保障。

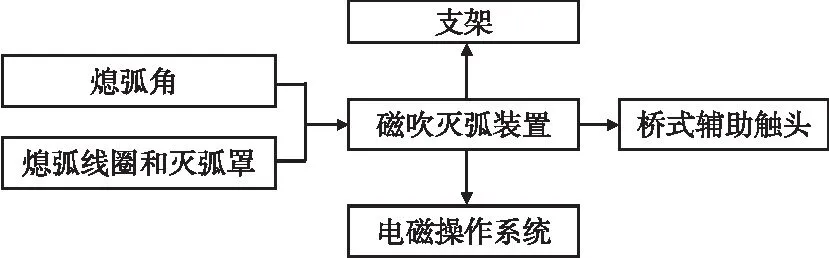

4.2 电控消弧继电器

电控消弧器的主要作用在于能够消除电压过高的情况(如图1)。通过对电控消弧继电器的改造,高电压负载的情况得以切换,从而遏制提升机使用时火花的产生,保证提升机安全性;即便出现拉弧现象,也能有效规避触点的烧蚀问题。另外,在提升机应用过程中,因为极易遇到电磁干扰,提升机能耗提升,通过对电控消弧继电器的改造,能够有效规避该类问题,降低了提升机的电源能耗。

图1 电控消弧继电器的运行流程

4.3 电控低速继电器

低速继电器应用于矿山提升机,通过释放减速信号,使继电器带动脚踏动力制动,切断与制动器相接触的接触器,实现切断动力制动的目的,实现对矿山提升机动力的调节,能够对矿山提升机二次供电。

4.4 电控减速开关

在矿山提升机应用过程中,主要采用的是磁性开关。通过传感器对外界磁场的变化感应,实现对开关动作的切换。尤其是,通过对弱磁传感器的使用,能够提升微电子器件的灵敏度,使得微电子器件凭借较高的分辨率以及宽反应频率抵御外界对提升机使用时的干扰。同时,随着输出容量的增大,即便在一方电路失效的情况下,也能保证提升机的正常运转,保证开关处于正常的工作状态当中。而且在磁性开关当中采用一系列的综合技术,在指标以及性能上都获得了大幅度地提升,使得提升机使用的安全性得到保障,为矿山工作提供稳定的技术支持。

5 矿山提升机系统改造关键技术

为了实现矿山提升机的自动化改造,需要掌握以下关键技术:

1)现代化控制技术。可编程控制器、直流电机控制器和智能化管理,以提高生产效率和安全性。2)传感器技术。安装温度、压力、振动等传感器,能够实时监测矿山提升机的状态,及时发现故障并进行维护。3)计算机视觉技术。利用计算机视觉技术对矿山提升机运行状态进行实时监测,能够检测出异常情况并及时采取措施。4)通信技术。通过物联网等通信技术,实现矿山提升机的远程监控和数据传输,方便管理人员进行生产调度和设备维修人员的维护。

6 矿山提升机系统改造技术及方案的应用

基于矿山提升机系统的改造计划以及改造技术,在对其进行实际改造的过程中,需要针对提升机自动化系统进行改造,以便完善提升机的监控、报警,以及调节功能,促使其能够与提升作业的生产要求相适应,使得提升作业的安全和效率得到保障。

6.1 提升系统

提升系统的改造,PCL以及主电路是重点。在实际改造中,PCL作为其子系统的主要器件之一,能够在接收到控制面板的命令后实现对交流接触器的操控,从而保证变频器以及驱动电机按照指令运行,时刻监测提升作业时的状态,并通过指示灯的变化对提升作业人员进行提醒。更为重要的是,通过PCL的使用,能够接收来自进程开关、旋转编码器,以及制动系统的信息,并经由网络装置将信息传输至接触屏中,为作业人员提供参考数据。在对主电路进行改造时,需要应用PCL的控制系统,实现对各个线圈的控制。待至KM0线圈得电时,表示主体电路系统已经处于准备工作状态中,而KM1线圈在进行变频运行的过程中。PCL的主要作用在于对提升机运行速度进行控制,保证运行的状态能够与提升状态相匹配[2]。而待至变频电路的电流达到 50 Hz 时,变频器就达不到省电的作用,因此需要PCL对线圈的得失电状态进行调整,保证KM2线圈处于变电接触器得电状态。在线圈接触点断开和连接的状态,通常与变频器的联结具有直接的关系,因此,当电动机运行时,通过对线圈的得失电状态的调整,能够实现提升系统速度的提升,从而使得电气与PCL程序实现互锁。

6.2 全数字调节

全数字调节系统作用在于,基于当前提升作业的需求为提升作业选择合适的系统。例如,当进行控制传动操作时,就需要启动全数字调速系统,再辅以高效微处理器进行处理,以便能够承担电枢以及励磁回路的调节和传动。在该系统进行运作的过程中,为了保证运作的准确性,会依照参数实现对模块的调节,以便提升机的转速和转矩能够达到相应要求。另外,在使用该系统的过程中,需要在电网允许的范围内,对电流波动进行监测,从而提升系统的静态速度,使得脉冲编码器实时反馈设备的运行数据[3]。同时,该系统能够利用网络通信功能,实现数据的传输,使得各个调节器能自动优化;通过对数字量以及模拟量的衡量,达到简化系统操作的目的,从而实现系统的最佳控制,保证提升机的运行安全,实现矿山提升机的自动化运转,保证矿山提升机提升作业的安全。

6.3 主令控制器

利用旋转编码器对提升及制动主令控制器进行控制,需要采用单圈的模式,并且还需要保证电动机处于正常运转、反转以及停止状态下。利用控制手柄实现编码器的手动控制,以便能够将信号准确地传输至PCL端口。同时,利用手柄转动角度以及方向的变化,实现外圈器件的具体操作,从而使得器件能够达到相应的控制要求。主令位置处于30°左右时,利用变频器以及交流接触器使电机处于正常运转当中,从而使额定转速能够达到相应标准,达到提升作业的要求;主令位置的角度处于-45°时,电动机处于反转状态,额定转速达到80%左右,实现电动机运行状态的控制。依照电动机容差,可以判断出电动机额定转速的配置,目的在于显示当前主令所处的位置,以便能够通过指示灯向提升作业人员提示目前的运转状态。

6.4 模式选择开关

模式开关的作用是通过旋转开关实现模式的切换,从而适应提升作业的不同要求,进而实现对整个系统的控制。①自动模式。在以前的系统提升作业中,需要借助人工的操作,所以机器速度的变化会不可避免地受到人员承受能力以及生命安全因素的影响,因此将速度控制在 5 m/s 左右,以便能够保证提升人员的安全。但转变为自动模式后,整个系统的运行会依照运动的进程进行更改,并将整个运动阶段拆分成加速、保持,以及减速阶段,保证运行速度的合理性,达到提升建设标准。在处于加速阶段时,机器的转速能够从零开始提速,达到峰值后,为了保证提升作业的安全性,需要进入保持阶段,到达减速点后,机器需要开始减速[4]。②手动模式。该模式主要被应用于设备的检修工作。依照提升作业的实际情况,运转速度是需要进行随时调整的,以便能够将提升作业的事故率降到最低。在运行速度处于较低的数值时,提升速度高于运行速度,如果在此高度上,设备没有出现故障,则能够对主令控制器进行变速以及变向处理。③紧急模式。在设备出现故障时,要想降低对提升作业的影响,应当将物资运送至安全位置,以便能够起到保护作用。

6.5 监控系统

监控系统需要PC端的支持,在组态软件编写的帮助下,经由监控主界面来完成,以便能够基于当前模式以及当前的速度完成对电动机转速以及方向的控制,使得设备中钢丝绳以及电动机的转速和油温都能够处于监控状态,并在事故发生时对提升人员进行示警,保证提升作业的安全性。

7 项目收益

7.1 节电方面

提升机自动化改造后,运行时间相应增加。由于各系统间可以信息交流,减少了提升机每天的空运转,每班减少时间在 60 min 以上。提升机系统的总功率为 550 kW,则每天可以节约用电达 1600 kW·h 以上。按照工业用电平均价0.7元/kW·h,则每天节约近1200元。据此计算,每年节约将达40万元以上。

7.2 故障判断与维修

提升机自动化改造后,信息采集更全面,所有运行数据、故障信息等实时工况一目了然,既为维修人员降低了工作难度和工作量,提高了检修效率,也为技术人员提供了判断故障的依据,极大地减少了停机时间,直接提高了生产效率。

7.3 人员配置

提升机自动化改造后,每班由原8改为2人即可保障提升系统的安全运行。我矿采用4班制,共减少人员配置24人,每年减少人工成本230万元以上,在降员增效方面产生的人工成本节约非常可观。

8 结语

本文针对矿山提升机存在的问题,进行了自动化改造,并介绍了其中的关键技术。实践证明了自动化改造的有效性和可行性。通过自动化改造,矿山提升机能够实现自动化控制、智能化管理和远程监控,大大提高了生产效率和安全性,同时也大幅度地降低了运行成本。

随着人工智能、大数据、物联网等高科技的不断发展,传统矿山提升机的自动化改造将会更加深入和广泛,如更高的生产效率、更低的能耗、更高的自动化程度等,为矿山安全生产带来了新的机遇。同时,矿山提升机的自动化改造,也将推动整个矿山行业的自动化、智能化和数字化的进程。