3-氯丙酰氯的合成研究*

2023-10-21陈娟鹃贺灵芝

陈娟鹃,肖 艳,贺灵芝

(1.湖南环境生物职业技术学院,湖南 衡阳 4 210002;衡阳市锦轩化工有限公司,湖南 衡阳 421000)

3-氯丙酰氯(3-Chloropropionyl Chloride)是一种用途广泛的精细医药化工中间体,是合成2,3-二氢-1-茚酮、L-肌肽、度洛西汀、茚虫威等的关键中间体,主要应用于医药化工等领域[1-3]。以3-氯丙酰氯为中间体进行合成抗抑郁药度洛西汀的生产工艺路线,操作简单,反应收率高,适合于大规模的工业化生产,且生产安全性高,还能够保证盐酸度洛西汀的纯度[4]。

近年来随着环保、安全要求的不断提高,对3-氯丙酰氯的传统工艺提出了较大的挑战。目前市面上3-氯丙酰氯的合成主要有以下两种方法[5-7]。

一是光气合成法。丙烯酸与光气反应一步合成,这种方法是一种适合大规模工业生产的方法。但原料光气价格贵、反应周期长、操作烦琐、三废多,且光气分解后的一光气、二光气有剧毒,近年来对安全管控提出了较大的挑战。

二是二氯亚砜法。先将丙烯酸合成3-氯丙酸,然后用二氯亚砜酰氯化。该方法原料便宜、安全,是目前较主流的大生产方法,但该方法在合成3-氯丙酰氯时,容易产生酰氯与羰基的缩合物,且在后续精致过程中很难除去,对后续医药产品的生产质量有较大影响。

针对以上方法中所出现的问题,从环保、安全、产品质量等角度综合考虑,经过长时间的工艺路线优化,总结出一条适合工艺化的合成路线。

1 实验部分

1.1 仪器试剂

仪器:JJ-1 型电动搅拌器(上海尚仪数显有限公司),SHZ-D 循环水式多用真空泵(上海凌科实业发展有限公司),电热恒温干燥箱(上海喆钛机械制造有限公司),安捷伦6 820 气相色谱仪,SE-54 石英毛细管气相色谱柱(30 m×0.32 nm×1.0 μm),氢火焰离子化检测器(Flame Ionization Detector,FID)。

试剂:丙烯酸(工业级,质量分数≥99%,山东欣和新材料有限公司),浓盐酸(工业级,质量分数32%~35%,衡阳建滔化工有限公司),三氯化磷(工业级,质量分数≥96%,衡阳恒光化工有限公司),三氯化铝(工业级,质量分数≥98%,衡阳恒光化工有限公司)。

1.2 实验原理

通过向三氯化磷试剂中缓慢滴加浓盐酸,制备氯化氢气体;再将氯化氢气体通入丙烯酸液体中,进行第一步加成反应,制成3-氯丙酸;在催化剂和升温过程中,滴加三氯化磷,进行第二步酰氯化反应,制备成3-氯丙酰氯。3-氯丙酰氯合成路线的化学反应式为

1.3 实验方法

在一个配置有温度计、搅拌器和导气管的500mL四口烧瓶中,加入丙烯酸150 mL,开启搅拌,油浴加热升温至50 ℃,恒温保持50 ℃备用。向另一个配置有温度计、搅拌器和导气管的500 mL 四口烧瓶中,加入80 mL 三氯化磷,开启搅拌,并缓慢滴加浓盐酸约120 mL 至三氯化磷溶液中,制备出氯化氢气体。

将氯化氢气体导入到恒温50 ℃备用的150 mL丙烯酸溶液中,温度继续保持50 ℃进行加成反应;反应约3 h 后,采用气相色谱(Gas Chromatography,GC)进行中控检测;当反应液中的丙烯酸残余质量分数不超过1%时,反应完全,制备得到3-氯丙酸。

制备的3-氯丙酸反应液继续升温至75 ℃,再量取三氯化磷45 mL,缓慢滴入反应烧瓶中;采用气相色谱(GC)进行中控检测,3-氯丙酸残余质量分数低于0.5%时,停止滴加,制备得到3-氯丙酰氯粗品。反应液减压蒸馏,去掉前馏分、尾馏分,收集的即为产品3-氯丙酰氯。

2 结果与讨论

2.1 制备氯化氢气体

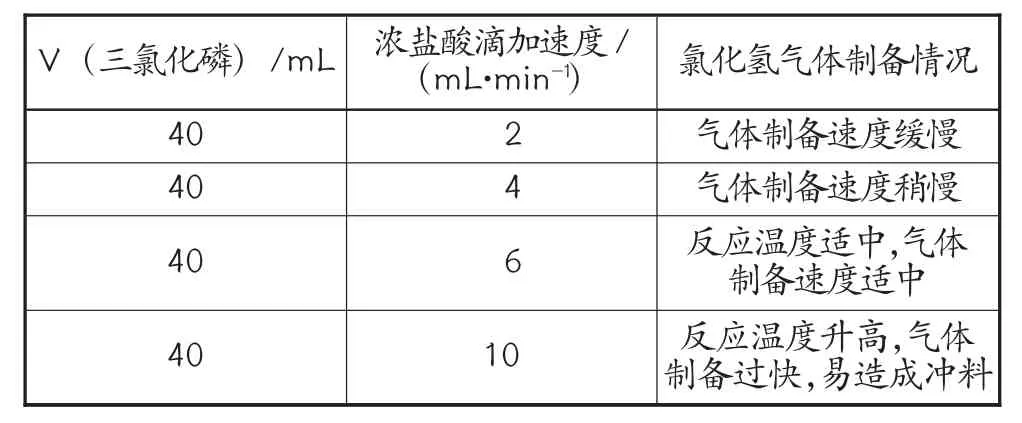

因浓盐酸里面含水,需要通过与三氯化磷反应,生成氯化氢气体。通过考察浓盐酸滴加速度和实验结果,探究制备氯化氢气体的最佳反应条件,见表1。

表1 制备氯化氢气体条件的探究

由表1 可知,氯化氢气体制备过程中,当浓盐酸滴加速度为2~4 mL·min-1时,气体制备的速度较为缓慢,达不到第二步加成反应所需氯化氢气体的量;当浓盐酸滴加速度为6 mL·min-1时,反应液温度适中约为50 ℃左右,且制备氯化氢气体的速度适宜,反应比以10 mL·min-1速度滴加浓盐酸相对温和,不会造成反应液冲料。

2.2 加成反应条件

影响丙烯酸和氯化氢气体通过加成反应生成中间体3-氯丙酸的因素主要有加成反应温度和反应时间。本实验主要是通过采用气相色谱(GC)进行中控检测,检测反应液中的丙烯酸残余质量分数来判断加成反应是否完全。当丙烯酸残余质量分数≤1%时,表示加成反应完成。通过考察加成反应温度、反应时间和实验结果进行探究,见表2。

表2 加成反应温度、反应时间的探究

反应温度对生成3-氯丙酸的反应收率影响比较大,主要是影响丙烯酸残余质量分数以及杂质质量分数,从而影响反应完成程度和反应收率。在丙烯酸添加量固定的情况下,加成反应温度从30 ℃升至50 ℃时,丙烯酸残余质量分数逐渐减少,生成的3-氯丙酸质量分数逐渐增加,从93.6%增加至99.1%;当反应温度从50 ℃升至60 ℃时,丙烯酸残余质量分数突然增大,反应收率不仅没有增加反而降低较多,且生成的杂质2-氯丙酸质量分数较高。因此,当加成反应温度为50 ℃时,反应时间2~3 h,反应完成程度高,生成杂质2-氯丙酸质量分数越少,反应收率较高。

2.3 酰氯化反应条件

影响3-氯丙酸与三氯化磷发生酰氯化反应生成3-氯丙酰氯的因素主要有酰氯化反应温度、催化剂种类及加入量。本实验在2-氯丙酸和三氯化磷参与反应量确定的情况下,研究催化剂种类和酰氯化反应温度对反应的影响。

2.3.1 反应温度

酰氯化反应的反应温度对反应的程度、杂质质量分数和反应收率都有一定影响,适宜的反应温度,能增大反应活化能,减少杂质生成,提高反应收率。在其他反应条件相同的情况下,通过改变酰氯化反应温度、考察反应温度对反应收率的影响进行探究,见图1。

图1 酰氯化反应温度的探究

由图1 可以看出,当反应温度由50 ℃增加至75 ℃时,反应收率呈升高趋势,收率从68.5%升高至95.8%;当反应温度从75 ℃增加至90 ℃时,反应收率并未增加,而呈现下降趋势,主要是反应温度过高,造成副反应增加,从而杂质质量分数增大。因此,选择75 ℃为最适宜的酰氯化反应温度。

2.3.2 催化剂的选择

在酰氯化反应过程中,催化剂会影响反应的途径,影响酰氯化反应的速率和活化率,适宜的催化剂对酰氯化反应有良好的促进作用。实验过程中选择了H2SO4、三氯化铁、三氯化铝做催化剂,通过考察这3 种催化剂及加入量对酰氯化反应收率的影响进行探究,见图2。

图2 酰氯化反应催化剂种类的探究

由图2 可以看出,酰氯化反应随着催化剂的种类和加入量的变化,反应收率也会有所改变。当催化剂加入量相同时,催化剂种类对反应收率的影响为:三氯化磷>三氯化铁>H2SO4;当使用相同催化剂时,反应收率随着催化剂加入量的增加而增加,加入量增加到一定程度后,反应收率增加不明显。综合考虑催化剂种类和加入量考察情况,选择三氯化铝作为酰氯化反应的催化剂,并以物质的量之比n(三氯化铝)∶n(3-氯丙酸)=0.04∶1 为最适宜的加入量,在此条件下反应收率为95.3%。

3 结论

以丙烯酸为原料,经过氯化氢气体的制备、加成反应、酰氯化反应、精馏工艺制得的3-氯丙酰氯,通过对反应条件的筛选和考察,得到了一条适合工艺化的合成路线。在浓盐酸以6 mL·min-1滴加速度条件下,制备氯化氢气体;当加成反应温度为50 ℃时,反应时间2~3 h;在三氯化铝催化作用下,控制酰氯化反应温度75 ℃左右,精馏后可得到质量分数大于99.0%的3-氯丙酰氯产品,总反应收率在94.4%左右。优化后的工艺具有反应条件安全简单、杂质质量分数低、反应收率高、尾气排放少,从环保、安全、产品质量等角度都符合规模化生产的要求。