奥氏体耐热钢高温持久强度研究

2023-10-21高彩玲GAOCailing贠柯YUNKe王若虹WANGRuohong鲁元LUYuan

高彩玲GAO Cai-ling;贠柯YUN Ke;王若虹WANG Ruo-hong;鲁元LU Yuan

(西安特种设备检验检测院,西安 710065)

0 引言

节能减排是我国未来经济和社会可持续发展的重要战略方向之一,效率低下、污染严重的传统火电机组逐步面临被低能耗、低污染的超超临界发电机组所取代。性能优良的耐热钢是研发超超临界发电机组的关键技术之一。奥氏体耐热钢Super304H 是在传统奥氏体耐热钢TP304的基础上,添加0.45%Nb、3%Cu 以及少量N 元素,制备的新型奥氏体耐热钢。超超临界发电机组运行过程中,显微组织析出的ε-富Cu、Cr23C6、Nb(C,N)和NbCrN 相产生强化作用,显著提高奥氏体耐热钢Super304H 高温服役性能[1,2]。本文利用金相组织分析、断口分析评估持久强度试样的断裂模式,揭示不同应力条件下奥氏体耐热钢的蠕变断裂机理,为苛刻服役条件下长周期运行的大容量电站锅炉的寿命预测和安全风险评价提供理论基础和数据支持,可以有效地对大容量电站锅炉运行状态和安全状况给予科学的判断,延长大容量电站锅炉安全运行时间和减少因奥氏体耐热钢高温蠕变-低周疲劳失效造成的机组停运损失,保障人民生命财产安全具有显著的经济和社会效益。

1 试验过程

试验用Super304H 钢管由日本住友公司生产,供货状态为固溶处理,规格为Φ44.5mmx9mm。依据《金属拉伸蠕变及持久试验方法》(GB/T2039-1997)制备所需试样,分别进 行650℃,应 力240MPa、260MPa、280MPa、300MPa、320MPa 的持久强度实验。利用金相显微镜分析持久强度试样的金相组织,利用扫描电镜观察持久强度试样的断口形貌,通过对金相组织和断口形貌分析不同应力条件下奥氏体耐热钢的失效机理。

2 结果与分析

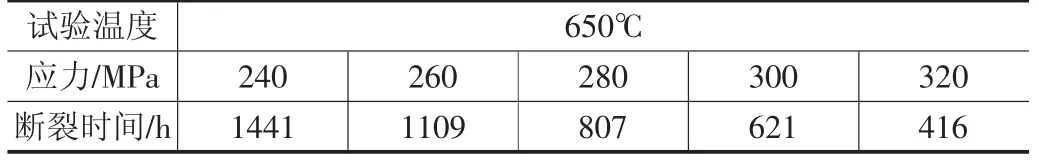

持久强度(蠕变断裂强度)是研究材料在高温及应力时间的作用下,在规定的持续时间内不致断裂的最大应力,即高温蠕变试验过程中,变形达到蠕变加速阶段(第三阶段)直至断裂时的应力值。持久强度实验数据是通过施加不同的实验温度和实验应力得到短时间持久强度数据,然后利用经验公式或理论分析导出的公式外推得到的。本论文奥氏体耐热钢Super304H 不同应力状态下持久强度试验结果如表1 所示。图1 为不同应力状态下持久强度试样断口形貌。施加应力和断裂时间不同,持久强度试样的断口形貌存在差异。高应力状态下,320MPa 持久强度试样断口类型以韧窝断裂为主,断裂方式以穿晶塑性断裂为主,断口晶粒之间存在明显的撕裂棱和尺寸不一的韧窝,局部存在微裂纹。低应力状态下,240MPa 持久强度试样断口类型以解离断裂为主,断裂方式以沿晶脆性断裂为主,撕裂棱不明显,韧窝数量减少,尺寸变小,断面比较平坦,以大小不一的解离面为主。因此,高应力状态下,持久强度试样的断裂以塑性断裂为主,低应力状态下,持久强度试样的断裂以蠕变断裂为主[3,4]。

表1 不同应力状态的持久强度试样断裂时间

图1 不同应力状态的持久强度试样断口

图2 为不同应力状态下持久强度试样的金相照片,根据金相照片分析,320MPa 持久强度试样晶粒发生了明显的塑性变形,晶粒被明显拉长,晶界上有析出相分布。280MPa 持久强度试样和240MPa 持久强度试样晶粒变形不明显,连续分布析出相的晶界上有蠕变空洞分布。图3为不同应力状态下持久强度试样的金相组织。应力320MPa 持久强度试样的断口晶粒发生较大的塑性变形,形成明显的撕裂棱和大尺寸韧窝,韧窝底部分布有较大的析出相。240MPa 持久强度试样的断口比较平坦,以大小不一的解离面为主,局部存在撕裂棱和韧窝,断裂方式以沿晶解离断裂为主。试样断口的晶界上,连续分布的析出相附近有蠕变孔洞生成。高应力状态下,奥氏体耐热钢金相组织会生成大量位错,位错受高应力和热激活共同作用发生移动,奥氏体耐热钢的断裂以塑性变形为主,晶界滑动不明显,晶粒在断裂过程中被拉长,断口形态以穿晶断裂为主。高应力状态下,晶界和晶内的析出相有粗化、聚集和长大等情况时,析出相和基体的滑动界面只能传递正应力不能传递切应力,以碳化物为主的析出相有一定脆性,会发生断裂形成微裂纹,金相组织可以观察到粗大的碳化物析出相出现微裂纹。低应力状态下,奥氏体耐热钢的断裂模式以蠕变断裂为主,晶界滑动变形在蠕变变形中所占比例较大,晶界滑动会在晶界形成蠕变孔洞,蠕变孔洞进一步在晶界上聚集和长大形成微裂纹,晶界上形成的微裂纹使奥氏体耐热钢的断裂方式具有沿晶断裂特征,因此低应力作用下的奥氏体耐热钢Super304H 奥氏体组织以蠕变断裂方式为主,蠕变断裂的过程是蠕变孔洞和微裂纹的形核和长大。蠕变断裂以沿晶断裂为主,晶界上析出相的种类、数量和尺寸对蠕变断裂造成较大的影响。蠕变过程中,首先在晶界上沿晶聚集的析出相附近形成细小的蠕变孔洞,通过蠕变孔洞的聚集和长大,形成微裂纹。晶界上有杂质沿晶聚集时,杂质附近也可以产生蠕变孔洞,元素偏析也可能形成蠕变孔洞。应力状态不同,蠕变裂纹分为楔形裂纹和洞型(圆形和椭圆形晶界空穴)裂纹两种类型。高应力状态下,蠕变裂纹以楔形裂纹为主,低应力状态下,蠕变裂纹以洞型裂纹为主[5,6]。

图2 不同应力状态的持久强度试样金相照片

图3 不同应力状态的持久强度试样金相组织

奥氏体不锈钢断裂形式分为高应力状态下穿晶塑性断裂和低应力状态下沿晶蠕变断裂。高温蠕变过程中,奥氏体不锈钢金相组织基体还是以奥氏体晶粒为主,未发生相变。根据作者前期研究证明,奥氏体不锈钢金相组织析出相以碳化物析出相Cr23C6、氮化物析出相NbCrN 和碳氮化物析出相Nb(C,N)为主,碳化物析出相Cr23C6通常以条块状和粗大颗粒状分布在晶内和晶界,氮化物析出相NbCrN 和碳氮化物析出相Nb(C,N)通常以细小颗粒状分布在晶内。随着蠕变过程的继续,碳化物析出相Cr23C6、氮化物析出相NbCrN 和碳氮化物析出相Nb(C,N)为主的量、尺寸和形态都发生变化。特别是晶界上,碳化物析出相发生Cr23C6粗化、聚集和长大,形态由孤立颗粒状向网状、链球状转变。晶界上析出的碳化物析出相Cr23C6对于蠕变孔洞的形成有重要作用,通过对持久强度试样的断口进行分析,蠕变损伤的表现主要是碳化物析出相Cr23C6与基体界面形成蠕变孔洞,晶界上粗化、聚集和长大的碳化物析出相Cr23C6是蠕变孔洞形成的重要位置。碳化物析出相Cr23C6与基体界面处容易形成蠕变孔洞的原因如下:碳化物析出相Cr23C6阻碍晶界的滑动,所以碳化物析出相Cr23C6与晶界界面产生应力集中;由于碳化物析出相Cr23C6的硬度和热膨胀系数与基体差距较大,所以碳化物析出相Cr23C6与晶界界面处容易发生开裂。碳化物析出相Cr23C6与晶界界面处因为能量较高,容易产生沉淀空位,沉淀空位是蠕变孔洞形核的重要原因[7,8]。超超临界机组要求奥氏体耐热钢具有极高的持久强度,以及高温抗氧化性能,要求奥氏体耐热钢在几十万小时的高温运行过程中显微组织和力学性能保持稳定,不出现明显的变化。为了满足超超临界机组对奥氏体耐热钢的技术要求,通过向传统奥氏体耐热钢中加入微量元素,采取合金化的方法。沉淀强化是奥氏体耐热钢主要强化机制,奥氏体耐热钢的沉淀相主要是碳化物析出相Cr23C6、氮化物析出相NbCrN 和碳氮化物析出相Nb(C,N),碳化物析出相Cr23C6晶体结构为体心立方晶系,析出相Cr23C6以细小颗粒弥散均匀分布在基体上时,沉淀强化效果最好,当析出相Cr23C6粗化、聚集和长大,强化效果最弱。氮化物析出相NbCrN 和碳氮化物析出相Nb(C,N)颗粒细小弥散分布,高温蠕变过程中,颗粒尺寸、形态比较稳定,不容易出现粗化、聚集和长大,具有优良的沉淀强化作用。

3 结论

对奥氏体耐热钢Super304H 进行650℃不同应力的持久强度实验。高应力状态下,持久强度试样断裂模式以塑性断裂为主,断口形态以穿晶断裂为主;低应力状态下,持久强度试样断裂模式以蠕变断裂为主,断口形态以解离断裂为主。蠕变断裂的机理为蠕变孔洞的形核与长大、蠕变裂纹的形成和扩展。碳化物析出相Cr23C6、氮化物析出相NbCrN 和碳氮化物析出相Nb(C,N)的沉淀强化作用是奥氏体耐热钢Super304H 的高温服役性能优异的主要原因。