松辽盆地古龙页岩油水平井压裂施工参数优化

2023-10-20王世禄

王世禄

(1.中国石油大庆油田有限责任公司采油工程研究院,黑龙江大庆 163453;2.黑龙江省油气藏增产增注重点实验室,黑龙江大庆 163453)

松辽盆地北部青山口组、嫩江组两次大规模湖侵,发育两套半深湖-深湖相富有机质泥页岩,奠定了页岩油规模富集的物质基础[1-3]。从地区上看,主要分布在齐家-古龙凹陷、三肇凹陷以及大庆长垣南部,由于最先获得工业油气流的井位于古龙凹陷,这类经压裂改造后具有经济开发价值的油气被称为古龙页岩油[4-6]。受自生自储控制,古龙页岩油储层微-纳米级孔隙极为发育,特低孔超低渗的特性使得油气难以流动,需要大规模体积压裂改造才能获得经济有效的产能[7-9]。合理的压裂施工参数是取得理想产量的关键,何斌等[10]针对伊川凹陷储层裂缝发育、基质孔隙渗透性差的特点,优化采用大排量、大液量、低黏度、低砂比的非常规改造模式,实现了外围洛阳-伊川盆地油气勘探的重大突破;时耀亭等[11]通过压裂液、支撑剂优选及压裂参数优化设计,形成适用于大港油田的水平井多段压裂技术,取得了较好的增产改造效果;李国欣等[12]通压高精度岩石物理实验、数字岩心以及测井新技术资料,对鄂尔多斯盆地长7段页岩油有利岩相进行识别优选,并对压裂参数进行优化,有力支撑了风险探井的重大突破;章敬[13]针对吉木萨尔凹陷芦草沟组页岩油储层埋藏深度大、物性差、非均质性强、原油黏度高等突出矛盾,创新形成以“优质甜点钻遇率+密切割+高强度改造”为主体的压裂工艺,为吉木萨尔页岩油藏规模开发提供强有力支撑。

与鄂尔多斯盆地粉砂级页岩油及吉木萨尔芦草沟组混积型页岩油不同,古龙页岩油储层为泥级页岩,具有独特的地质特征[14-15]。目前主要采用密切割极限限流布孔方式,羟丙基胍胶压裂液(以下简称胍胶压裂液)-滑溜水复合压裂液体系,70/140目+40/70+20/40目粒径石英砂组合,将滑溜水和粉砂比例提高至80%,旨在提高裂缝复杂程度,实现微缝有效支撑。从先导试验区压后排采效果来看,单井最高平均日产油量超过30 m3,但生产3个月产油量下降了60%,部分单井返排率超过80%,油层供液严重不足,生产难以维持。由于缺少压裂施工参数优化,储层改造体积受限,人工裂缝与油藏系统的匹配性不高,改造效果不理想。借助Petrel地质工程一体化工作平台,在古龙页岩油储层三维地质模型的基础上,以最大储层改造体积和构建合理导流能力为目标,开展压裂优化设计,提高储层改造效果。

1 古龙页岩油储层特征及压裂需求

1.1 古龙页岩油储层特征

古龙页岩油储层为典型的陆相淡水湖盆沉积,其中青山口组沉积厚度90~270 m,甜点段单层厚度3.6~10.0 m,主要为层状页岩和纹层状页岩,页理缝密度高达1 000~3 000条/m。岩心实测总孔隙度6.2%~11.6%,有效孔隙度2.3%~7.1%,微纳米孔隙发育,以2~50 nm的介孔为主,发育少量大于50 nm的宏孔。气测渗透率0.20×10-3~14.58×10-3μm2,覆压(27 MPa)水平渗透率0.011×10-3~1.62×10-3μm2,平均0.58×10-3μm2,垂向渗透率小于0.000 1×10-3μm2。古龙页岩油成熟度相对较高,齐家-古龙凹陷Ro达0.75%~1.70%。含油性好,平均TOC含量大于2%,平均S1大于6 mg/g;岩心实测及二维核磁分析表明,平均含油饱和度大于45%。平均脆性矿物含量约40%,可压性好[16]。

1.2 古龙页岩油压裂需求

目前,国内外页岩油气井压裂液体系通常以滑溜水为主,提高缝内净压力,形成复杂缝网。但滑溜水黏度低,滤失系数大,造缝能力不如传统胍胶压裂液,携砂能力一般,支撑剂易在裂缝底部堆积,上部裂缝几乎没有支撑,有效支撑裂缝面积大大减少[17]。与国内其他页岩油不同,古龙页岩油具有气油比高、地层原油黏度低的特点。由于水平层理的发育,储层在水平方向的渗透率远大于垂向渗透率,为了实现储层改造体积最大化,获得更高的产量,体积压裂应尽量提高裂缝高度和裂缝长度,以获得更大面积的垂向人工裂缝,利用水平层理的渗透率,形成有效的人工裂缝-油藏渗流系统。与常规油藏不同,古龙页岩油由于特低孔超低渗的特征,使得原油丰度有限,对裂缝导流能力的需求相对不高,为了提高经济性,压裂改造应以形成整体有效支撑的缝网为主,导流能力能满足油藏的排采需求即可。

2 压裂施工参数优化

2.1 簇间距优化

合适的簇间距对储层改造效果有着非常重要的影响,簇间距过大,裂缝之间的原油渗流距离过远,难以有效动用,缝控体积有限;簇间距过小,则会产生缝间干扰,影响储层改造体积,造成裂缝形态复杂,施工压力升高,压裂改造的难度增加。在相同施工规模的条件下,模拟不同簇间距时,储层改造后人工裂缝的扩展情况,如图1所示,簇间距小于7 m时,裂缝从井筒到裂缝远端呈发散状态,变形明显,缝间干扰严重,裂缝之间存在重复改造区;簇间距达到10 m时,裂缝变形情况有所缓解,但仍有裂缝存在相互干扰;簇间距达到15~20 m时,裂缝变形情况明显改善,仅有少部分裂缝之间存在交叉重合。

图1 不同簇间距下人工裂缝形态

统计与裂缝不同距离时储层渗透率的变化情况发现,随着距人工裂缝距离的增加,储层渗透率逐渐下降,距人工裂缝7~8 m时的储层渗透率与基质渗透率相差无几,裂缝单侧沟通距离为7~8 m。结合不同簇间距裂缝形态模拟结果,最优簇间距约为15 m。

2.2 施工规模及胍胶压裂液比例优化

模拟滑溜水与胍胶压裂液条件下,不同单簇液量下的人工裂缝扩展情况,如图2所示,在使用胍胶压裂液时,缝长随着单簇液量的增加快速增长,当单簇液量达到450 m3时,缝长为367 m,随后增速变缓,当单簇液量达到550 m3时,缝长增至380 m,随后几乎不再变化;缝高随着单簇液量的增加呈近似线性增加,单簇液量达到300 m3时,缝高为24.7 m,随后增速变缓,单簇液量达到900 m3时,缝高达到29.7 m。在使用滑溜水时,缝长增长速度较慢,单簇液量达到250 m3时,缝长为176 m,随后增速变慢,单簇液量达到1 000 m3,缝长达到295 m;当单簇液量达到150 m3时,缝高增至13.6 m,随后增速明显变缓,当单簇液量达到1 000 m3后,缝高达到18.1 m。模拟结果表明,使用胍胶压裂液更有利于裂缝长度和高度的扩展,能获得更大的裂缝面积,滑溜水黏度较低,滤失系数大,裂缝扩展相对较慢,不宜单独使用。胍胶压裂液最优用量为单簇液量 450~550 m3。

图2 单簇液量对裂缝扩展的影响

胍胶压裂液具有较高的黏度,有利于裂缝的扩展,而滑溜水黏度相对较低,有利于页理缝的开启,提高裂缝的复杂程度,且具有更低的价格,有利于降低施工成本。优化胍胶压裂液的比例,在保证储层改造体积的同时,适度提高裂缝的复杂程度,对于提高单井产量具有重要意义。模拟了单簇液量500 m3、单簇砂量10 m3条件下,不同胍胶压裂液比例对裂缝扩展和铺砂剖面的影响,如图3所示,胍胶压裂液比例对缝长影响较大,对缝高影响相对较小;将胍胶压裂液比例增至60%时,缝长快速增至347 m,随后增速变缓,当胍胶压裂液比例增至80%时,缝长达到371 m,随后几乎不再变化;而缝高的增长受胍胶压裂液比例影响较小,胍胶压裂液比例增至20%时,缝高快速增至21.5 m,随后增速明显放缓,当胍胶压裂液比例达到40%时,缝高达到23.4 m,当胍胶压裂液比例增至90%时,缝高达25.3 m。

图3 胍胶压裂液比例对裂缝扩展的影响

胍胶压裂液比例对铺砂剖面也有较大影响,如图4所示,当全部使用滑溜水时,支撑剂呈不均匀状态沉积在裂缝的底部,上部未充填部分占全部裂缝面积的70%以上;将胍胶压裂液比例提高至20%时,近井筒裂缝充填有所改善,远端裂缝几乎没有支撑;当胍胶压裂液比例提高至40%时,铺砂剖面得到明显改善,除近井筒上部和裂缝远端部分,其余裂缝都得到较好的充填;当胍胶压裂液比例提高至60%时,铺砂剖面进一步改善,除裂缝远端外,80%以上的裂缝面积都得到了有效的支撑;当胍胶压裂液比例提高到80%以上后,90%以上的裂缝面积都得到有效充填,有效支撑裂缝面积比例大幅提高。因此,为改善铺砂剖面,提高裂缝充填效果,胍胶压裂液比例应提高到60%以上,滑溜水比例不宜超过40%。

古龙页岩油目前已初步形成胍胶压裂液+滑溜水的复合压裂体系,泵注程序主要是借鉴以往的施工经验,但对于前置液比例还缺少必要的优化。前置液的作用是破裂地层并造成一定几何尺寸的裂缝,以备后面携砂液的进入。为了提高液体效率,可在前置液中加入一定比例(3%~10%)70/140目石英砂,以堵塞地层中的微裂缝,降低液体的滤失,实现高效造缝。前置液对于降低施工压力,提高裂缝长度具有重要作用。通过模拟单簇液量500 m3条件下不同前置液比例时的最终裂缝长度发现,最终裂缝长度随前置液比例增加而增大,前置液比例达到30%后,裂缝长度增长速度变缓,当前置液比例达到40%后,缝长几乎不再变化,因此,优化前置液比例为40%左右。前期施工过程中,部分压裂井段出现施工压力过高的情况,后经冻胶-低砂比段塞处理,打磨近井裂缝,使近井摩阻降低,施工压力也明显下降,施工顺利完成。这说明前置液能够有效地开启压裂液入井通道,保证后续能够顺利加砂。模拟结果显示,低砂比前置液还可减少裂缝远端未支撑裂缝面积,使铺砂剖面得到明显改善。

2.3 单簇砂量及比例优化

目前,古龙页岩油已经形成70/140目(0.106~0.212 mm)、40/70目(0.212~0.425 mm)、20/40目(0.425~0.850 mm)的石英砂多级粒径支撑剂体系,但对于不同粒径石英砂的比例及单簇加砂量缺少优化。通过模拟60%、80%、100%胍胶压裂液比例条件下裂缝扩展情况,得到裂缝宽度分布情况,如图5所示,根据缝宽的分布情况匹配不同粒径的石英砂,实现分级有效支撑。为了降低砂堵风险,提高裂缝充填效果,缝宽需大于三倍支撑剂粒径;缝宽小于1 mm的裂缝使用70/140目石英砂,缝宽在1~3 mm范围内的使用40/70目石英砂,缝宽大于3 mm的裂缝使用20/40目石英砂。以胍胶压裂液比例60%为例,大于3 mm的裂缝约占裂缝剖面的40%,缝宽在1~3 mm的裂缝约占裂缝剖面的20%,小于1 mm的裂缝约占裂缝剖面的40%,则70/140目、40/70目、20/40目石英砂的比例约为424;同理,胍胶压裂液比例为80%时,70/140目、40/70目、20/40目石英砂的比例约为433;胍胶压裂液比例为100%时,70/140目、40/70目、20/40目石英砂的比例约为532。

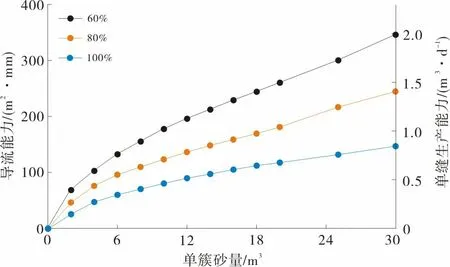

通过模拟单簇液量500 m3条件下、胍胶压裂液比例分别为60%、80%、100%时,不同单簇砂量下的裂缝平均导流能力,如图6所示,单簇加砂小于5 m3时,裂缝导流能力随单簇砂量增加快速升高;单簇加砂大于5 m3后,裂缝导流能力的增速变缓。当单簇砂量相同时,随着胍胶压裂液比例的增加,裂缝导流能力降低,胍胶压裂液比例为60%时,裂缝扩展相对受限,人工裂缝面积较小,且近一半的支撑剂由滑溜水携带,导致铺砂不均匀,裂缝底部沉积较多而上部裂缝没有得到有效支撑,使实际支撑裂缝导流能力大幅增加。随着胍胶压裂液比例的增加,更有利于人工裂缝的扩展,人工裂缝面积增大,同时由于铺砂均匀,铺砂浓度降低,导流能力下降。将人工裂缝简化为长度为L(裂缝长度),高度为h(裂缝高度),宽度为w(裂缝宽度)的均匀充填的砂体,根据达西定律,单个裂缝的生产能力公式为:

图6 不同单簇砂量下的裂缝导流能力

(1)

式中:Q为单缝生产能力,m3/d;k为人工裂缝渗透率,μm2;A为人工裂缝横截面积,cm2;w为人工裂缝宽度,mm;h为人工裂缝高度,m;L为人工裂缝长度,m;D为人工裂缝导流能力,μm2·mm;ΔP为生产压差,MPa;μ为原油黏度,mPa·s。

在地层条件和施工参数不变的情况下,单缝生产能力与裂缝导流能力成正比。模拟人工裂缝高度20 m,裂缝长度300 m,生产压差5 MPa,原油黏度5 mPa·s,可得到裂缝导流能力与单缝产能的对应关系。模拟水平井水平段长2 000 m,簇间距15 m,134簇,预测产量40 m3/d,假设仅有50%的裂缝有产能贡献,单缝产量约为0.6 m3/d,在全部胍胶压裂液条件下,单簇加砂16 m3即可满足产能需求,继续增加单簇砂量对导流能力的贡献有限,考虑一定的富余量,单簇砂量应控制在20 m3以内。

3 现场试验

根据研究成果,形成了以“提液控砂、高黏扩缝、前置处理、分类支撑”为理念的古龙页岩油水平井压裂设计方法,采用密切割布缝,前置采取高黏胍胶压裂液造主缝、低黏滑溜水低砂比携砂提高裂缝复杂程度的逆混合密切割体积改造压裂工艺,完成B-1井、B-2井和B-3井的压裂设计,3口井平均水平段长度2 456 m,平均簇间距15 m,设计胍胶压裂液比例80%,单簇液量370~630 m3,配合前置CO2增能、层间暂堵等压裂工艺,完成现场压裂施工。

现场微地震监测结果如图7所示,单簇液量370 m3,监测缝长223 m(23段);单簇液量470 m3,监测缝长287 m(35段);单簇液量510 m3,监测缝长317 m(31段);单簇液量550 m3,监测缝长334 m(19段);单簇液量630 m3,监测缝长336 m(13段)。监测结果表明,最优单簇液量500 m3左右,缝长超过310 m,当单簇液量超过550 m3后,继续增加单簇液量对缝长增长的贡献有限,现场试验与模拟结果基本一致。

图7 B-1井、B-2井和B-3井微地震监测结果

4 结论

1)提高单簇液量和胍胶压裂液比例有利于裂缝的扩展,改善铺砂剖面,最优单簇液量为450~550 m3,胍胶压裂液比例应提高至60%以上。

2)最优前置液比例为40%,在前置液中加入少量(3%~10%)70/140目石英砂有利于打磨近井裂缝,降低摩阻,也有利于改善裂缝远端铺砂剖面。

3)胍胶压裂液比例分别为60%、80%、100%时,70/140目、40/70目、20/40目石英砂比例分别为 424、433、532,单簇加砂量应控制在20 m3以内。

4)现场试验结果表明,以“提液控砂、高黏扩缝、前置处理、分类支撑”为理念的古龙页岩油水平井压裂设计方法,能有效提高裂缝扩展长度,获得更大的裂缝面积,增加储层改造体积。