基于机器视觉的不规则烟草包装箱码垛校正系统设计

2023-10-20王静娴戴宇辉

王静娴,戴宇辉

(河北白沙烟草有限责任公司保定卷烟厂,河北 保定 071000)

常用的码垛机器人虽然解决了原有生产线重复工作及劳动强度大、难度大的问题,但由于烟草包装要求与品种的不同,以及现有码垛机器人智能化水平较低,无法满足不规则烟箱的码垛工作,依旧需要人力对不规则烟箱进行整理码放,再由拖车运输至指定装车点,没有完全实现产线的智能化。因此,需要设计不规则烟草包装校正系统。

针对不规则包装的校正问题,很多专家学者进行了研究。文献[1]通过处理采集到的烟箱图像,应用支持向量机算法识别图像特征;文献[2]针对烟箱标签匹配进行了设计,首先利用中值滤波法对烟箱标签模板和待匹配的烟箱图像进行去噪处理,根据余弦相似度匹配特征点,去除错误的匹配结果。在传统包装校正系统中,烟箱不规则程度识别与定位校正的过程匹配程度不高,导致系统校正性能差。为此,本文设计了一种基于机器视觉的不规则烟草包装校正系统。

1 基于机器视觉的不规则烟草包装箱码垛校正系统设计

1.1 硬件设计

1)设计灵活稳定的托盘升降装置。将空托盘传送至升降装置处固定,根据已码垛的烟箱层高度调整托盘高度,将码放完成的托盘运至装车点,卸下烟箱,再将空托盘运送到指定初始位置,完成前段传送。

2)合理匹配烟箱。引入一个翻转设备,配置限位板、竖直气缸、控位导条、光电传感器、滚轮和传送带等,通过控位导条,烟箱被传送带传送至指定抓取点,光电传感器计算烟箱数量后发送数据,竖直气缸调整烟箱方向后,将上层姿态不合理的烟箱进行二次翻转,在限位板处校正烟箱姿态,快速、稳定、准确地翻转烟箱。

3)引入烟箱组合码垛控制系统。除了常规的翻转设备,还添加了空气传感器、缓冲升降装置等。

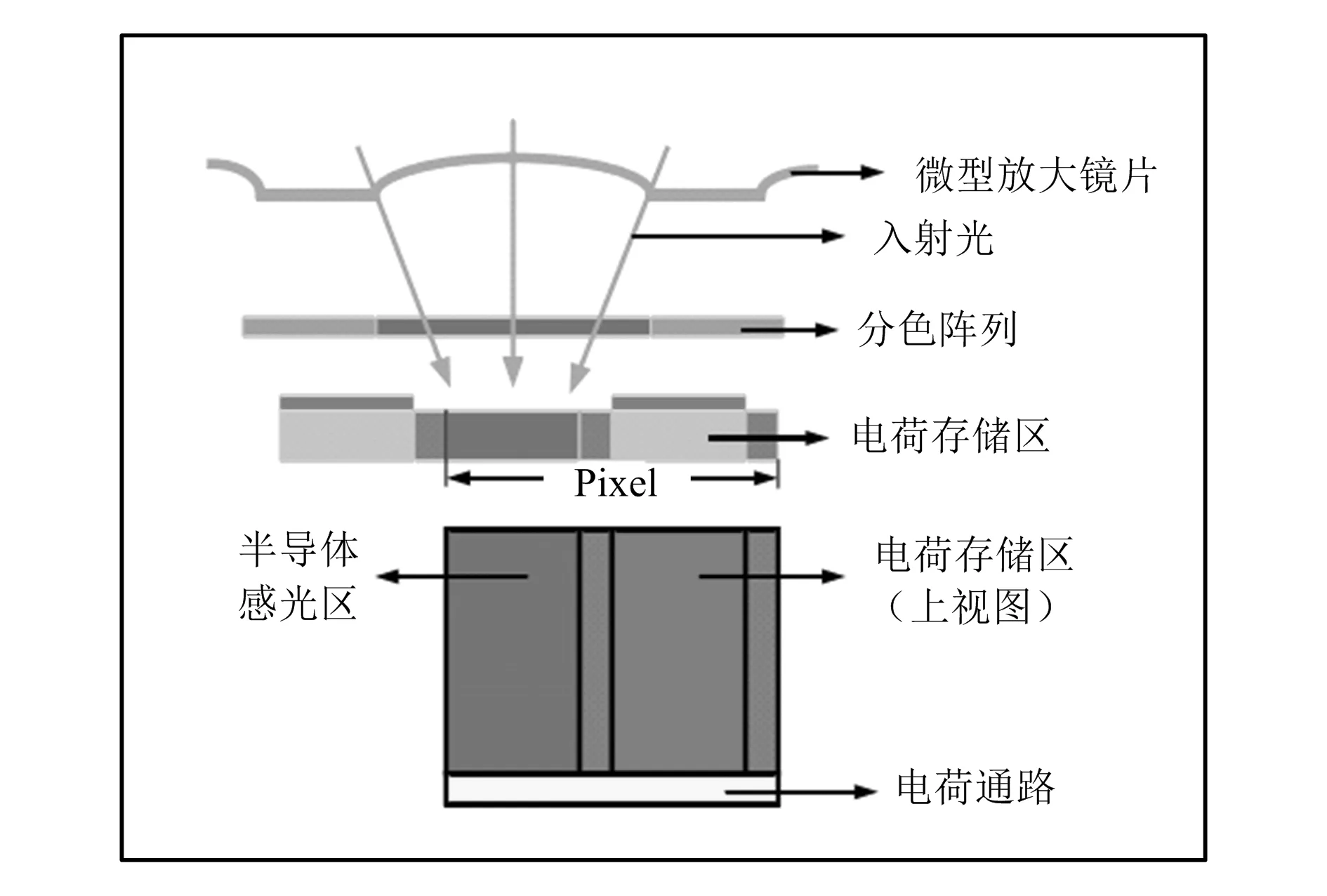

码垛机器人作为整个组合码垛控制系统硬件的重要组成部分,通过参数校正,对烟箱进行位置修正,而抓取动作的定位位置校正是其重要一环,为此引入机器视觉技术。进行不规则烟箱动态监测,需要进行图像采集所需的相机和其配套镜头的选型、分析,以完成硬件设计[3-4]。相机所使用光传感器的不同,其生成图像的特质也不同。CCD相机的图像质量相比CMOS相机的图像质量更好,但费用较CMOS相机高[5-6]。CCD相机的结构如图1所示。

图1 CCD相机结构

图1中,CCD相机的感光器件在光照后产生强电流生成模拟信号,模拟信号再通过数模转换芯片转换成二进制数字信号。相机光学镜头选型时必须考虑以下几方面:1)镜头的尺寸;2)焦距与视野成正比;3)工业镜头的接口需与相机保持一致。

1.2 匹配与校正软件设计

在烟箱码放过程中,码垛基本要求为每层5条烟箱,5层烟箱为一个码放组合体。在同一个生产线上,异形烟和标准烟箱尺寸差异较大,不同规格的烟箱必须进行统一规范组合,以减少烟箱之间的差距,形成5×5完整的烟箱组合。传统码垛机器人智能化水平较低,只能针对规则烟箱进行码垛处理,为提高码垛机器人的智能化水平,本文设计了烟箱姿态匹配与校正算法。

1.2.1匹配烟箱姿态

在校正不规则烟草包装前,必须建立一套烟箱姿态匹配流程。烟箱放置于缓冲区再取回将耗费大量的时间,易导致传送带烟箱堆积,因此应采用不多于两次的匹配方案。另外,为了减少缓冲区等待匹配的烟箱数量,当缓冲区烟箱多于某个数量时,会采用3层或多层组合方式码放,以快速减少缓冲区的烟箱数量,使系统正确输送烟箱。

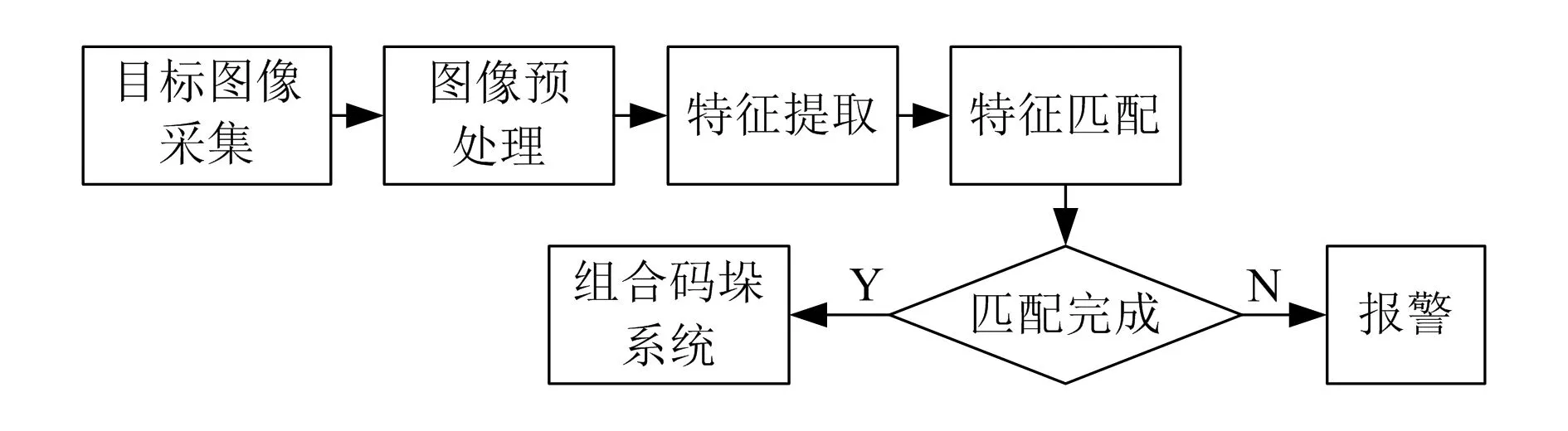

如图2所示,运用相机采集目标图像,并提取图像的灰度值、颜色、边缘平滑度等多种特征,基于这些特征使用均值滤波算法,去除图像中因环境或相机本身所产生的噪声。

图2 视觉处理流程图

均值滤波操作具有高频特性。设图像f(x,y)有M×N个像素,用非加权均值滤波后得到的图像为g(x,y),表示为:

(1)

式中:S为(x,y)的去心邻域。通常情况下,像素值越大,图像邻域像素值的权重也就越大,则平滑效果越理想。

人眼对绿色的敏感度最高,对蓝色敏感度最低,根据这种情况,对R、G、B三分量进行加权平均,能得到较合理的灰度图像,归一化处理后,匹配不同拍摄角度下的烟箱位置Gray,即:

(2)

式中:R、G、B表示图像中的颜色分量;WR、WG、WB分别为R、G、B的权重。

1.2.2校正烟箱姿态

校正算法是指应用一次翻转动作,将合适的烟箱匹配成符合要求的5×5型。校正算法应满足以下要求:首先,防止缓冲区烟箱堆积严重,保证后续工序正常进行;其次,保证码放和运输过程中烟箱不会受到外力挤压而损坏,或因摆放不平整而倾倒。码垛过程可分为以下几种情况:1)若烟箱为5×5的标准码放,则将其直接放入托盘;2)码放过程中若没有匹配到合适型号的烟箱,则将烟箱置于缓冲区等待,待匹配到合适型号的烟箱码放完毕后放置于托盘;3)查验到有合适的烟箱,将放置于缓冲区等待码放的烟箱取回,二次码放,完成码放后放置于托盘。

检验两组烟箱是否可以成功匹配的算法如下:

25-a-b=B

(3)

式中:B为两组待匹配烟箱空缺数量;a为本次匹配的烟箱数量;b为缓冲区已经查验过的等待匹配烟箱的数量。b由0至4依次递增,空缺数量越少,托盘利用率越高。

获取需要校正的烟箱,必须满足以下3个条件:

1)第一次匹配后的最上层烟箱数大于3个,则等待码放的烟箱数目hj为:

hj=5(a+b)×100%

(4)

若本次匹配的烟箱数目等于等待匹配的烟箱数量,则需要校正的烟箱数目所有取值都为5~25。

2)第二个缓冲区已经被查验的待匹配烟箱的数量必须满足最上一层烟箱的数量大于或等于3个的要求,即:

5c×100%≥3

(5)

式中:c为第二个缓冲区已查验过的待匹配烟箱数量。

3)3个缓冲区烟箱经匹配后的码垛层数为5,即:

c/5+1+(a+b)/5+1=5

(6)

按照实际匹配要求,使用耗时匹配算法时,所有缓冲区烟箱数量都需被查验是否满足式(3),如果满足则进行下一次的查验,直到3个缓冲区烟箱的匹配情况满足式(5)。当3个区域烟箱数量同时满足式(3)、(4)、(5),则视为匹配成功,否则为不成功,直接启动翻转设备[7],并对烟箱码垛工序进行控制,完成烟箱姿态校正。

通过数量最优匹配算法和烟箱姿态校正算法,完成不规则烟草包装校正,具体流程如图3所示。

图3 匹配与校正算法流程

图3中,当缓冲区堆积的烟箱数量超过一定数值时,自动进行参数匹配,保证经过参数匹配后的校正算法既可以减少缓冲区的烟箱数量,也可以提高码垛效率。

2 系统测试

2.1 搭建系统测试环境

为验证基于机器视觉的不规则烟草包装校正系统的有效性,搭建测试环境对系统进行测试。选择Lambert & butler品牌的香烟烟箱作为测试样本。系统测试环境配置见表1。

表1 系统测试环境配置

对采集的不规则烟箱进行图像预处理,提高图像质量,分别使用本文设计的系统与文献[2]系统进行匹配与校正,并对结果进行对比分析。

2.2 实验结果统计与分析

本文设计系统的烟箱匹配结果如图4所示。

图4 本文系统的烟箱匹配结果

在相同的实验环境下,对文献[2]校正系统进行测试,并汇总出两系统在实验过程中的具体数据,详情见表2。

表2 系统测试实验数据

由表2可知,基于机器视觉的不规则烟草包装校正系统在测试中表现良好,虽然在提取特征点耗时方面略逊于文献[2]系统,但在总体匹配与校正耗时方面优于文献[2]系统,匹配与校正正确率也较高,说明该系统具有较好的校正能力,满足设计要求。

3 结束语

本文通过硬件设计、软件设计及完善的系统测试,根据不规则烟草包装组合码垛的功能特点和流程要求,设计与验证了基于机器视觉的不规则烟草包装校正系统。该系统具有一定的可靠性,可保证有序进行烟草装运,降低烟箱码垛堆积的危险性。