堆垛机起升机构优化设计

2023-10-20岳森峰张煜哲赵志理倪志强

岳森峰 张煜哲 张 辰 赵志理 倪志强

1 北京起重运输机械设计研究院有限公司 北京 100007 2 机械工业物料搬运工程技术研究中心 北京 100007 3 北京市自动化物流装备工程技术研究中心 北京 100007

0 引言

自动化立体仓库在智能制造物流供应链和自动化仓储领域应用广泛,堆垛机是自动化立库的关键组成,堆垛机金属结构中的下横梁、起升装置、伸缩叉部件互相配合,可实现堆垛机运行、起升、伸缩叉3 个方向的运动,从而实现自动化立库货物的入库、出库功能。堆垛机的性能关系着整个立库的运行性能,起升机构是堆垛机的重要组成部件,通过钢丝绳与载货台、货叉、货物连接,故其安全性能对堆垛机的整机安全十分重要。堆垛机在起升过程作业中,由起升机构中的电动机驱动卷筒绕绳,以实现载货台货物升降的功能。

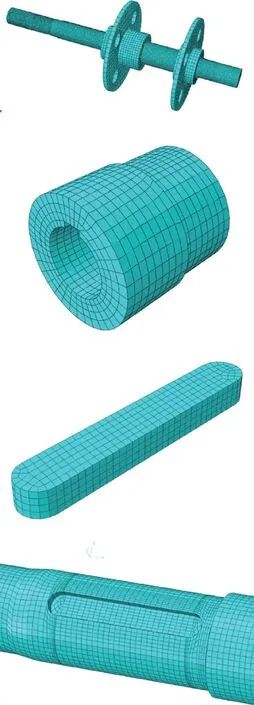

卷筒是堆垛机起升作业过程中的主要受力部件。如图1 所示,自动化立体仓库行业内堆垛机起升机构卷筒由卷筒轴、卷筒体、辐板等构成,卷筒轴端与起升机构电动机减速器直接连接,卷筒体通过压板与钢丝绳固定端固定,钢丝绳移动端与载货台动滑轮连接。电动机减速器旋转带动卷筒轴连同卷筒体旋转带动钢丝绳缠绕,从而实现载货台及货物的升降。

图1 起升机构卷筒示意图

目前,行业内在起升机构设计过程中为节约堆垛机巷道宽度空间,在卷筒设计制造时一般直接将卷筒轴、卷筒体、辐板等通过焊接的方式直接连接在一起。由于传递扭矩很大,卷筒轴一般选用含碳量较高的高强度40Cr 材质(中碳钢);而辐板和卷筒体处的应力较小,一般采用低碳钢材质即可满足使用要求。在制造过程中,虽然辐板和卷筒体的焊接性能好,但因40Cr 材质的中碳钢卷筒轴焊接性能差,焊接工艺涉及焊前预热,焊后热处理、保温工艺较繁琐,且焊接处理不当易产生裂纹,长期使用可能会出现焊缝开裂现象,严重时还会威胁堆垛机的作业安全,故开展堆垛机起升机构优化设计方案对卷筒形式进行改进很有意义。

本文运用机械设计原理,提出一种堆垛机起升机构卷筒的优化设计方案,结合具体工程实例对该方案的设计细节、设计思路、计算过程、材料选型、零件设计进行详细阐述,并在优化设计完成的基础上运用经典力学理论和有限元仿真软件对优化设计方案进行理论力学验算和有限元模拟论证。优化后的堆垛机起升机构采用键连接扭矩传递的形式代替了常用的卷筒焊接工艺以传递扭矩,并在满足实际工况使用要求的同时取消了卷筒轴的焊接工艺。优化后的设计方案简化了堆垛机起升机构卷筒的制造过程,替代了卷筒轴薄弱的焊接位置,大大提升了堆垛机提升过程的安全水平。经实际工程项目验证,优化后的设计方案满足堆垛机长期稳定安全运行的使用要求。

1 堆垛机起升机构卷筒优化设计

图2 为优化后起升机构卷筒示意图。优化后的起升机构卷筒由卷筒轴、卷筒体、辐板、轴套1、轴套2、平键等组成。其中,卷筒轴与轴套1、轴套2 采用过渡配合,轴套1、轴套2 与卷筒体通过辐板焊接在一起,轴套2 与卷筒轴通过平键传递扭矩。在此结构中,轴套1、轴套2 均承受径向压力,轴套2 传递扭矩,轴套1 不传递扭矩。在优化设计方案中,轴套1、轴套2、卷筒体、辐板均为Q235 材质,卷筒轴为40Cr 材质,键为45 号钢材质。该方案中,Q235 材质的低碳钢焊接在一起,40Cr 材质的中碳钢卷筒轴不涉及焊接工艺。因此,优化后的设计方案采用键连接取代了卷筒轴的焊接工艺,消除了不同材质钢材需焊接在一起的问题,简化了堆垛机卷筒的制造工艺,在保证堆垛机起升机构空间不增加的情况下提升了堆垛机起升机构的安全性。

图2 优化后起升机构卷筒图

2 优化设计方案的力学计算

以工程中的实际案例对优化设计后起升机构的卷筒方案进行校验,堆垛机的各项参数为:总高度H=29 750 mm,额定载荷Q=1 035 kg,货叉净重Q1=360 kg,载货台净重Q2=925 kg,载货台起升速度v=40 m/min,载货台起升加速度a=0.5 m/s2。

堆垛机存取的货物最高位置标高为27 650 mm,货物最低位置标高为650 mm,额定起升高度为27 m,起升机构设计采用双联卷筒,2 根钢丝绳同时牵引载货台,钢丝绳绕绳倍率为2,需要缠绕的钢丝绳总长为54 m。

遵循堆垛机设计标准的要求,钢丝绳采用抗拉强度等级为1 870 MPa 规格的重要用途钢丝绳,直径为10 mm,保证钢丝绳的安全系数满足许用要求。设置堆垛机起升机构名义卷筒直径为520 mm,求得绕绳圈数最小值为35 圈,同时保留至少2.5 圈的富余量,即双联卷筒每侧至少保证37.5 圈的绳槽。用于传递扭矩的键采用b=28 mm、h=16 mm、L=180 mm 的平键,在卷筒轴和轴套上设计对应键槽,按机械设计手册推荐设计键与轴套对应的配合公差,平键材料选用抗拉强度不低于590 MPa 性能的45 号钢材质。结合堆垛机起升货物的动态参数对堆垛机提升工况进行计算校核,结合堆垛机起升机构的设计方案选型得到堆垛机起升电动机减速器参数为:电动机额定功率P=11 kW,减速器额定输出转速n=26 rpm,减速器额定输出扭矩T=4 110 N·m。

由于优化后的方案平键连接处为扭矩传递过程中的薄弱点,故采用力学计算的方式进行优化后的连接处的强度校核。根据机械设计原理,对键连接的强度校核一般采用连接面的工作挤压应力来进行核验。连接面的工作挤压应力为

式中:σp为键、轴、轴套连接面的工作挤压应力,T为起升机构卷筒的扭矩,d为起升机构卷筒中轴直径,k为起升机构卷筒键与轴套的接触高度,l为键的工作长度。

在优化设计方案中,卷筒轴直径d=100 mm;键的选型尺寸为b=28 mm,h=16 mm,L=180mm。由机械设计手册可知,理论计算中的接触高度k=6.4 mm,键的工作长度l=152 mm,T与电动机的传递扭矩一致,即T=4 110 N·m。由此,可求得连接面工作挤压应力σp=84.5 MPa。

由于堆垛机起升机构卷筒的提升速度为40 m/min,提升加速度为0.5 m/s2,且起升导轨一般为连续焊接后打磨的整根轨道,故起升机构在提升过程中的工况属于轻微冲击场景。由机械设计手册可知,钢制材料在轻微冲击下键连接的许用挤压应力为[σp]=120 MPa。由理论计算结果表明,本方案中键连接连接面的工作挤压应力满足许用要求。

3 优化设计方案的有限元仿真

本文采用模拟分析软件Abaqus 来进行堆垛机起升机构卷筒的模拟仿真,Abaqus 功能强大、软件使用性强,能很好地兼容电脑系统,适配导入的模型。在软件中还可进行模型的修改和调整,使软件模型更为真实可靠,其强大的模拟仿真能力可解决手工力学计算工作量大的问题。Abaqus 使用前需要用户进行定制,对其中的单位进行设置,这样才能使求解得到的结果与对应的计算结果相匹配,其单位制如表1 所示。

表1 Abaqus 单位制

Abaqus 有限元分析主要分为前处理、模拟分析和后处理等3 部分,前处理为对模型的实体建模、划分网格、定义连接关系,形成计算前的模型文件;模拟分析是对模型的计算结果进行计算,可在计算机中进行自动进行;后处理则是对求解结果进行观察分析,形成得到的各种图表。

3.1 前处理

本文选用国际制单位SI(mm),依据堆垛机的工况和起升机构卷筒的优化设计结果,按照起升机构卷筒设计的参数将堆垛机起升机构卷筒在三维建模软件中进行模型创建,创建完毕后将起升机构卷筒的模型导入Abaqus 中进行调整,导入后的模型如图3 所示。由于卷筒体自身不属于受力过程中的薄弱点,对分析结果无太大影响,且对轴套、辐板、卷筒轴的视觉效果也有遮挡,因而在建模过程中省略了卷筒体,只保留了卷筒轴、辐板、轴套1、轴套2 和键。在建模完成后,分别对卷筒轴、辐板、轴套1、轴套2 和键不同的材料设置材料属性(即材料的泊松比、材料的弹性模型、材料的密度等),设置完成后进行堆垛机起升机构卷筒的网格划分。该模型中的卷筒轴、键、轴套1、轴套2、辐板、卷筒体等的形状均不规则,自由化分网格容易自动化分成杂乱无章的四面体并产生尖角,导致求解过程中应力过分集中,求解结果不准确。为了使分析结果更准确可靠,分析时通过反复调整设置,网格划分为六面体,减少了尖角,并且在划分网格时尽量使相邻零件网格节点相对应,力求做到划分出的网格为规则的、相邻网格节点对应的六面体网格。

图3 堆垛机起升机构卷筒前处理

定义起升卷筒中卷筒轴、键、轴套和辐板的连接关系。由于轴套与辐板之间为焊接关系,在Abaqus 中连接关系定义为绑定,直接施加Tie 约束。卷筒轴、键、轴套之间无硬性连接,只是在施加转矩的情况下产生接触,通过相互间的压力作用传递扭矩,接触关系设置为Hard Contact,考虑实际情况和计算精度因素,连接关系定义为Interaction 中的面接触。结合对卷筒受力情况的计算结果,在前处理中施加相应力矩,即在轴端施加由电动机产生的经由减速器放大后的转矩,转矩值与减速器的额定转矩一致。由于堆垛机运行过程中的加速度和卷筒自重对卷筒自身危险情况的分析结果影响微乎其微,且在模拟仿真中对卷筒轴轴端施加扭矩T即可,故在分析求解过程中忽略该部分以简化求解过程。

3.2 模拟分析

在确认前处理无误后,对Abaqus 求解器进行设置,Abaqus 中有隐式求解器和显式求解器2 种求解器,Abaqus/Standard 可适用于大多数情况。本文起升机构力学分析的研究为机械力学问题,选用Abaqus/Standard求解器即可进行准确求解,并将已设置好的前处理文件提交给求解器模块进行求解即可。

3.3 后处理

在分析计算完成后,开始进行结果分析。如图4 所示,根据求解得的应力云图可得到轴套的最大应力值为80.00 MPa,出现于轴套结构中键槽位置划分网格突变的尖角处与键接触的位置。由于扭矩在传递过程中通过键传递给轴套,故应力最大值在此处是合理的。同时,由于不规则轴套在划分出的网格尖锐部位易发生应力集中,且模型不规则处亦有尖锐角出现,在实际运行过程中此处的真实应力小于模拟仿真值,即真实的应力值小于许用应力值120 MPa,可见有限元分析结果中轴套的设计也同样满足使用要求。

图4 轴套应力求解结果

由图5 所示求解结果可知,轴的最大应力值为53.38 MPa,最大应力位于轴上键槽圆角位置划分网格突变的尖角与键接触的位置。轴的计算结果同样显示由于尖角处的应力集中现象,实际使用过程中真实应力值小于模拟值,小于接触应力的许用值,故堆垛机起升机构卷筒轴的设计同样满足许用要求。

图5 轴应力求解结果

由图6 所示求解结果可知,键的最大应力值为119.2 MPa,位于平键凸缘位置划分网格突变不规则形状处。考虑到划分网格的尖角位置易出现应力集中及求解值突变增大的现象,实际工况的应力值小于有限元分析最大值。由于挤压应力许用值为120 MPa,键的最大应力小于许用值,故有限元仿真结果证实优化设计后的起升机构卷筒键设计方案满足使用要求。

图6 键应力求解结果

由堆垛机起升机构卷筒的有限元分析可知,无论是卷筒轴、轴套还是平键,经有限元分析软件Abaqus 分析出的应力结果、扭矩传递接触面危险处的应力值均小于接触应力的许用值,故有限元分析软件仿真得到的结果证明优化后的设计方案满足实际使用要求。

4 总结和展望

4.1 总结

本文介绍了行业内普遍采用的起升机构卷筒设计制造方案,并基于机械设计原理,提出了一种起升机构卷筒的新型设计思路,结合实际工程案例的堆垛机需求,对堆垛机起升机构卷筒的设计计算过程、材料选型、零件设计等进行了详细阐述。本文采用经典力学求解的方式和有限元模拟仿真方式对优化后的设计方案进行力学验算和模拟论证,计算结果和仿真结论表明经优化后的起升机构卷筒强度满足要求。

本方案提出的起升机构设计方案以键连接形式取代传统起升机构卷筒中焊接形式,规避了焊接过程中高强度中碳钢材料的预热、保温、调制等繁琐焊接处理工艺,在简化堆垛机制造工艺、节约堆垛机制造成本的同时提高了堆垛机设备的安全性和可靠性,可在工程项目中广泛应用。

4.2 展望

展望未来堆垛机起升机构的发展趋势,大起重量、高扭矩传递是部分细分领域的突出特点,高扭矩场合扭矩传递处仍是机构机械最薄弱的危险点。然而,由于大起重量的影响,起升机构此处一旦发生破坏,影响十分恶劣;而这些客观条件中无论是采用焊接还是键连接的起升机构,单提升机构已不能满足堆垛机起升的扭矩要求。尤其是有10 ~30 t 载荷货物起重量需求的项目已经频繁出现,此时再盲目使用焊接的处理方案具有很大的危险性,且使用单起升机构键连接的传递方案有较大局限性。在这种场合设计采用多电动机驱动、多吊点提升的方案,即同时采用多套堆垛机起升机构同时起升载货台和货物,每个吊点分担堆垛机的起重量,电气控制上采用多吊点进行同步控制,减小单个起升机构的扭矩传递值的方法可很好地提高机械结构稳定性,解决起升机构扭矩大、扭矩传递出强度不足的问题。因此,堆垛机起升机构多驱动机械设计、电气同步控制是堆垛机起升机构未来研究和发展的方向,在后续工作中也将开展此类方案的设计和研究。