基于准东煤富氧燃烧的660 MW超超临界锅炉热力系统结构优化分析

2023-10-19王建江程泽宁刘坤朋

卢 雄, 魏 博, 王建江, 程泽宁, 刘坤朋

(1.新疆大学 化工学院,碳基能源资源化学与利用国家重点实验室,乌鲁木齐 830046;2.新疆天池能源有限责任公司,新疆昌吉 831100)

目前我国是世界上CO2排放最多的国家,单纯采取提高能源效率和增加新能源比重的方式,很难达到“双碳”目标,而碳捕集、利用与封存(CCUS)技术是可实现大规模减排CO2的最可行技术之一[1]。然而,针对锅炉燃烧产生的低浓度CO2烟气,该方法捕集成本较高。富氧燃烧技术是指用高浓度(即体积分数)的O2与CO2的混合气体作为助燃剂参与燃烧反应。其中,O2一般利用工业级的空分装置获得,经烟气再循环系统后可直接获得含高浓度CO2的烟气,便于进行CO2的压缩纯化分离,实现其封存或利用。理论上干烟气下CO2的体积分数可达80%,即可实现CO2的低成本捕集。富氧燃烧技术具有污染物排放少、CO2捕集效率高和旧电站锅炉易于改造的特点,在燃煤电站推进清洁高效燃烧技术的进程中具有广泛的应用前景[2]。

准东煤预测储量达到3 900亿t,准东地区是我国重点发展的煤电煤化工基地之一。在“双碳”的大背景下,在准东地区开展富氧燃烧,是当地降低CO2排放的重要手段之一[3]。然而,准东煤碱金属含量较高,灰熔点较低,在燃烧过程中产生严重的结渣问题[4],在设计或富氧燃烧改造阶段,需要充分考虑其沾污结渣特性。

开展锅炉热力校核计算是锅炉燃烧调整或结构优化最基础的工作之一。与常规燃烧技术相比,富氧燃烧技术中煤的燃烧特性、炉内火焰分布特性、烟气成分以及辐射、对流传热特性都将发生较大的改变。富氧燃烧产生的烟气中高浓度的CO2导致其辐射特性发生极大变化,三原子气体辐射随着CO2浓度的增加而增强,而CO2较低的运动黏度导致在相同速度下,富氧燃烧产生的烟气对流传热系数较大[5]。因此,传统的灰体假设模型不宜作为富氧燃烧下的辐射换热和对流传热模型。在锅炉采用富氧燃烧技术之前,必须对锅炉开展热力校核计算。李灿志[6]对220 t/h锅炉进行了富氧燃烧改造下的热力计算研究,构建了小容量锅炉的富氧燃烧热力计算方法。易宝军等[7]和王春波等[8]基于Leckner宽带模型和灰气体加权模型(WSGG)对某台亚临界锅炉进行热力计算分析并提出结构优化的建议。上述研究的计算对象容量相对较小,对大型超超临界锅炉开展富氧燃烧改造的可参考性不强,另外也没有考虑准东煤的沾污结渣特性。

笔者以燃用准东煤的某台660 MW超超临界锅炉为研究对象,采用更准确的新型宽范围灰气体加权模型(即新WSGG模型)对不同氧气体积分数下的传热特性和传热量进行分析[9],同时参考文献[10]中35 MW富氧燃烧锅炉的运行数据,综合考虑准东煤在700~800 ℃内易结渣的特性,将热有效系数ψ和热利用系数ζ分别修正为0.62和0.65,对立式低温再热器、立式低温过热器、再热器过渡管组和过热器过渡管组进行热力计算时将灰污系数修正为0.55[11]。最后构建了空气气氛和不同氧气体积分数富氧燃烧下的热力计算模型,对比分析了传热特性以及各级受热面传热量,并对氧气体积分数为30%时的锅炉热力系统进行结构优化,为准东地区660 MW等级超超临界锅炉的富氧燃烧改造提供一定的参考。

1 研究对象

热力计算对象是准东地区某台660 MW超超临界燃煤锅炉,该锅炉采用Π型布置、单炉膛、四角切圆燃烧方式。炉膛上部垂直布置有过热器分隔屏,水平烟道布置末级过热器和末级再热器。烟气在经过末级再热器后向下流动进入前后竖井2个平行烟道,即分别流经前烟井低温再热器、后烟井低温过热器与布置在低温过热器下方的省煤器,通过调节挡板后又汇集在一起经选择性催化还原(SCR)装置和空气预热器离开锅炉。锅炉主要参数见表1,设计煤种为准东煤,其元素分析和工业分析见表2。

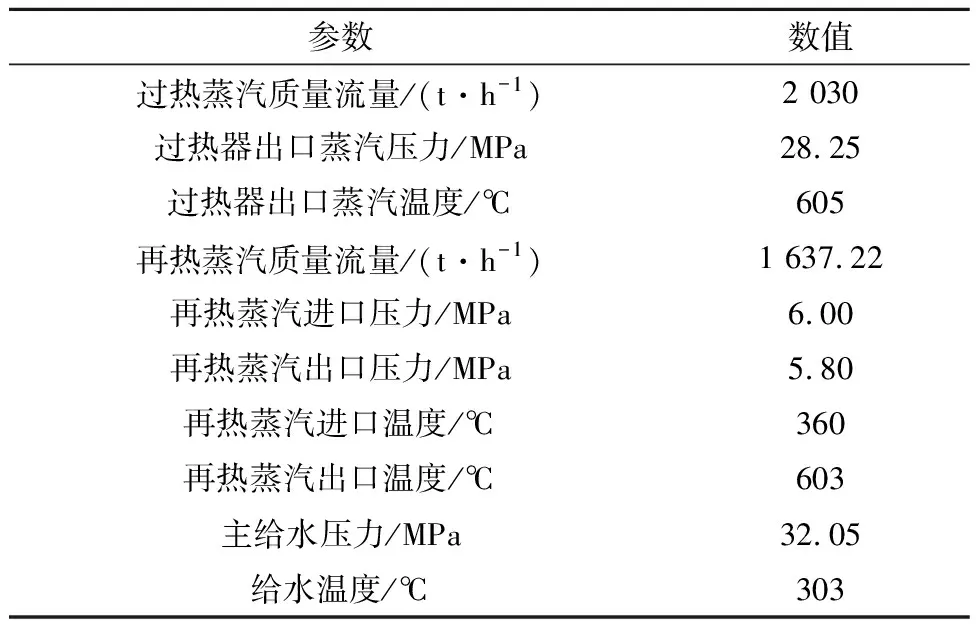

表1 锅炉主要额定参数

表2 煤质分析

为了使图表表达更加清晰准确,后续图表的各级受热面用以下形式表示:A为屏式过热器,B为末级过热器,C为末级再热器,D为立式低温过热器,E为立式低温再热器,F为过热器过渡管组,G为再热器过渡管组,H为水平低温过热器,I为水平低温再热器,J为省煤器。

2 热力计算方法

2.1 富氧燃烧锅炉系统结构

富氧燃烧再循环方式分为干循环和湿循环2种方式,干循环方式需要脱水的烟气量大,冷凝器和脱硫装置负荷高,因此干循环方式的锅炉效率低于湿循环方式[12]。但干循环方式的传热特性和炉膛热强度参数与空气气氛最为接近,更利于将空气气氛燃烧锅炉改造为富氧燃烧锅炉,因此本文热力计算的烟气再循环方式为干循环方式。在干循环方式下,从锅炉尾部烟道抽取的一次风和二次风均需冷凝脱水处理,因此加装冷凝器,系统简图如图1所示。空气分离器将空气分离为高浓度的氧气,氧气进入炉膛参与煤粉燃烧,产生的含有高浓度CO2的烟气经除尘器和脱硫塔以及烟气冷凝塔除去灰分、含硫产物以及水,从经过处理的干烟气中抽取一部分作为循环烟气,再经过磨煤机加热煤粉后通入炉膛;另一部分烟气被CO2压缩装置压缩为高浓度的CO2。

图1 富氧燃烧干循环系统简图

2.2 富氧燃烧热力计算方法修正

富氧燃烧气氛下CO2的体积分数远大于空气燃烧气氛,导致烟气性质产生极大的变化。在进行富氧燃烧热力计算时需对空气燃烧计算方法进行修正[13]。

富氧燃烧下的助燃气是由空气分离器深冷分离出的体积分数在98%以上的氧气,其理论氧气量为:

(1)

(1-φRO2-φO2)V0a0

(2)

式中:VRO2、VN2、VH2O和VO2分别为三原子气体体积、氮气体积、水蒸气体积和氧气体积,m3/kg;φRO2和φO2分别为三原子气体和氧气的体积分数,%;V0为理论助燃剂量,m3/kg;a0为烟道平均过量空气系数。

(3)

热力计算的辐射传热模型采用新WSGG模型,该模型中发射率ε可表示为:

(4)

式中:n=4,即选取4种灰气体和1种白气体作为权重模型;pt为三原子气体分压之和,bar;L为辐射层有效厚度,m;kp,i为不同压力条件下的吸收系数;ai为与温度T有关的权重因子。

(5)

式中:Tref为参考温度,本文选取Tref=2 000 K;ci,j为无量纲的多项式系数;j=0,1,2,…。

在同一摩尔分子比M(即H2O与CO2分压力的比值,干循环富氧燃烧时M=0.125)下,可以通过多项式拟合得到ci,j和kp,i:

ci,j=C2i,jp2+C1i,jp+C0i,j

(6)

kp,i=K2ip2+K1ip+K0i

(7)

式中:p为气体压力,MPa;系数C0、C1、C2和K0、K1、K2可通过HITRAN光谱数据库[14]确定。

通过新WSGG模型确定发射率后可用下式求出三原子气体辐射减弱系数Ky:

(8)

式中:pn为三原子气体的分压力,MPa。

灰粒子辐射减弱系数修正公式如下:

(9)

式中:kh为Kh修正值;Gy为1 kg的原煤燃烧产生的烟气质量,kg/kg;Vy为1 kg的原煤燃烧产生的烟气总体积,m3/kg;θpj为烟气平均温度,℃;dh为灰颗粒平均粒径,m。

炉膛和屏式过热器之后的各级受热面以对流换热为主,烟气成分的变化使得其物性参数发生变化。在富氧燃烧热力计算中,必须对对流传热系数的计算方法进行修正。基于NIST数据库[14],分别对烟气中CO2、H2O和O2的动力黏度μ、导热系数λ进行拟合,再以各个成分的体积分数为加权系数进行计算:

(10)

(11)

式中:μy为烟气的动力黏度,Pa·s;λy为烟气导热系数,W/(m·K);μi为标准大气压下纯成分i的动力黏度,Pa·s;λi为标准大气压下纯成分i的导热系数,W/(m·K);Mi为混合气体中成分i的摩尔质量,g/mol2;φi为混合气体中成分i的体积分数,%。

常压下烟气的普朗特数Pry和运动黏度νy的计算公式为:

(12)

(13)

式中:cp为烟气比热容,J/(kg·K);Rg为理想气体常数,J/(mol·K);Ty为烟气温度,K;py为烟气压力,MPa。

最后根据下式计算富氧燃烧下烟气侧的对流传热系数:

(14)

式中:d为管道内径,m;wy为烟气平均流速,m/s;Cz为烟气行程方向管排修正系数;Cs为管束几何布置方式修正系数。

2.3 富氧燃烧计算工况

富氧燃烧条件下,不同的氧气体积分数会对烟气侧对流放热系数和辐射放热系数产生极大的影响,从而改变锅炉各级受热面的传热系数。因此需要在不改变锅炉结构的前提下,对氧气体积分数φ(O2)分别为21%(即空气气氛)、25%、27%、30%、32%和35%情况下的对流放热系数和辐射放热系数以及传热系数进行对比分析。

3 不同氧气体积分数下富氧燃烧传热分析

3.1 富氧燃烧条件下各受热面辐射放热系数分析

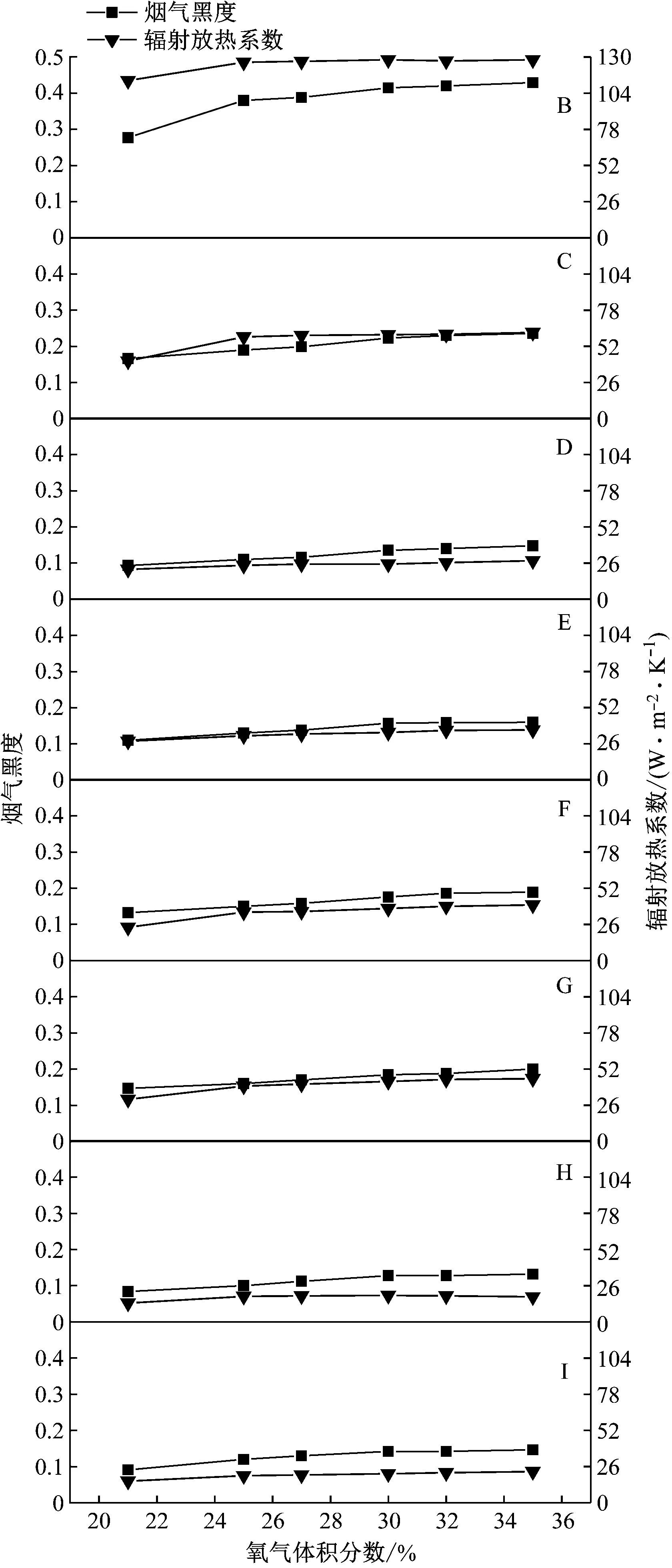

辐射放热系数主要受到2个因素的影响:烟气黑度和受热面的辐射层有效厚度。受热面的辐射层有效厚度由受热面的结构决定,在不改变结构的前提下不会产生影响。因此,烟气黑度在很大程度上决定了辐射放热系数,屏式过热器的辐射放热系数是基于火焰黑度计算的,而非基于烟气黑度,可在此进行单独分析:富氧燃烧条件下火焰黑度从原来空气燃烧的0.56上升到0.74且屏的黑度从0.65上升到0.83,随着氧气体积分数的增加,屏的黑度以平均2.3%的变化率升高。图2为不同氧气体积分数下各级受热面烟气黑度和辐射放热系数的变化。由图2可知,富氧燃烧下各级受热面的烟气黑度均高于空气燃烧,而且随着氧气体积分数的增加烟气黑度也有不同程度的上升。氧气体积分数从25%增加至27%时,烟气黑度平均值从0.233升高至0.237,增加率为1.7%;氧气体积分数从27%增加至30%时,烟气黑度平均值从0.237升高至0.258,增加率为8.8%;氧气体积分数从30%增加至35%时,烟气黑度平均值从0.258升高至0.267,增加率为3.4%。可以看出烟气黑度的升高与氧气体积分数的增加并非线性关系,因为在循环倍率下降的条件下,随着氧气体积分数的增加,烟气中三原子气体的体积分数并非单调上升,而是在氧气体积分数为30%时达到最大值(58.70%)。

图2 不同氧气体积分数下各级受热面烟气黑度和辐射放热系数的变化

辐射放热系数的变化趋势与烟气黑度的变化趋势基本相近,但富氧燃烧条件下的辐射放热系数平均值相较于空气燃烧只增加了9.32%,而烟气黑度的平均增加率达到了31.26%。这是由于辐射放热系数与烟气热力学温度正相关,而富氧燃烧的炉膛出口烟气温度比空气燃烧低50 K,后续各级受热面的烟气温度也相对较低,因此辐射放热系数的增加率相应降低。

3.2 富氧燃烧条件下各受热面对流放热系数分析

在不改变受热面结构的情况下,对流放热系数由烟气流速决定。不同氧气体积分数下烟气流速和对流放热系数的变化如图3所示。从图3可以看出,富氧燃烧条件下的烟气流速平均值从空气燃烧的14.2 m/s下降至11.0 m/s,下降率为22.53%,而且随着氧气体积分数的增加,烟气流速呈下降趋势。这是因为氧气体积分数越高,实际烟气量越少,从而导致烟气流速下降。对流放热系数的变化趋势与烟气流速的变化趋势基本相同,富氧燃烧条件下各级受热面的对流放热系数平均值从69.03 W/(m2·K)减少至56.58 W/(m2·K),减少率为18.03%。

图3 不同氧气体积分数下各级受热面烟气流速和对流放热系数的变化

3.3 不同氧气体积分数下传热系数的分析

图4为不同氧气体积分数下各级受热面传热系数的变化。从图4可以看出,在烟气温度较高的末级过热器和末级再热器区段,富氧燃烧条件下的传热系数平均值从空气燃烧的67.32 W/(m2·K)增加至78.69 W/(m2·K),增加率为16.88%;而在立式低温过热器和立式低温再热器区段,富氧燃烧条件下的传热系数几乎等于空气燃烧条件下的传热系数;在烟气温度低的再热器过渡管组、过热器过渡管组、水平低温过热器和水平低温再热器区段,富氧燃烧条件下的传热系数平均值从空气燃烧的60.71 W/(m2·K)减少至53.13 W/(m2·K),变化率为12.48%。富氧燃烧条件下不同氧气体积分数的传热系数在高烟气温度区段并无明显差别,在低烟气温度区段φ(O2)=35%情况下传热系数的减少较为显著。

结合图2、图3及图4,上述的传热系数变化是由于在高烟气温度区段,富氧燃烧条件下的辐射放热系数明显增加,而随着后续受热面烟气温度的降低,辐射放热系数增加幅度减小,且对流放热系数降低幅度增大所造成的。传热系数的变化会导致各级受热面的对流传热量产生极大的变化,因此需要对不同氧气体积分数下各级受热面的传热量进行分析。

3.4 不同氧气体积分数下各级受热面传热量分析

在不改变锅炉结构的前提下直接将空气气氛燃烧的锅炉切换成φ(O2)=25%、φ(O2)=27%、φ(O2)=30%、φ(O2)=32%和φ(O2)=35%气氛下进行计算,表3为不同氧气体积分数下各级受热面的传热量。从表3可以看出,与空气气氛相比,在φ(O2)=30%的富氧燃烧条件下,屏式过热器的传热量从1 504.24 kJ/kg增加至2 316.67 kJ/kg,增加率为54.01%;末级过热器受热面的传热量从1 269.80 kJ/kg增加至1 524.77 kJ/kg,变化率为20.08%;末级再热器受热面的对流传热量从813.89 kJ/kg增加至1 049.13 kJ/kg,变化率为28.90%,并且在氧气体积分数分别为30%、32%和35%时,其对流传热量随着氧气体积分数的增加而减少;而水平低温再热器受热面的对流传热量从4 431.95 kJ/kg减少至4 134.06 kJ/kg,变化率为-6.72%;水平低温过热器受热面的对流传热量从2 607.61 kJ/kg减少至2 349.28 kJ/kg,变化率为-9.90%;省煤器受热面的对流传热量从1 727.14 kJ/kg减少至1 490.16 kJ/kg,减少率为-13.72%,并且其减少程度随着氧气体积分数的增加愈加激烈。

表3 不同氧气体积分数下各级受热面的传热量

同时各级受热面传热量的变化会对锅炉的安全运行构成极大威胁:过多热量堆积在高烟气温度区,会使屏式过热器、末级过热器及末级再热器中的水蒸气温度高于设计温度,而其设计材料本身无法承受误差范围如此大的蒸汽温度,进而导致过热器光管爆管。而烟气的热量在经过屏式过热器、末级过热器及末级再热器的换热后其温度和焓值急剧减少,导致后续的空气预热器无热量可吸,空气预热器的一次风和二次风温度降低,导致炉膛内燃烧延迟[5]。温度降低的烟气与温度升高的水蒸气产生的温压小于空气燃烧的温压,使受热面传热量减少。

在立式低温过热器和立式低温再热器区段,烟气温度的降低以及烟气流速的降低会导致受热面积灰沾污现象加重。因此,必须对富氧燃烧条件下锅炉受热面进行结构优化,以保证其运行安全和效率。

4 富氧燃烧锅炉的结构优化

4.1 最佳氧气体积分数的确定

炉膛是锅炉中最重要的组成部分,其内部燃烧和传热情况复杂,传热量最大,改造成本极高。因此在锅炉富氧燃烧改造时必须保证炉膛结构不变,这就需要以炉膛的吸热量和热强度参数为主,各级受热面的传热系数和烟气流速为辅,综合考虑确定最佳氧气体积分数。表4给出了不同氧气体积分数下炉膛吸热量和热强度参数。从表4可以看出,当氧气体积分数为30%和32%时,富氧燃烧与空气燃烧的炉膛吸热量较为接近,其变化率分别为7.17%和11.35%。富氧燃烧下的炉膛容积热强度、炉膛截面热强度及炉内平均辐射热强度均比空气气氛下略低。这是由于富氧燃烧气氛下炉膛内的烟气三原子气体浓度上升,烟气辐射放热能力增强,但是烟气的高比热容导致其绝对燃烧温度降低,温压降低,热强度也降低。在这2个因素的共同作用下,与空气气氛相比,炉膛容积热强度、炉膛截面热强度和炉内平均辐射热强度平均值分别下降3.64%、2.77%和11.72%。将氧气体积分数为32%时的结果与氧气体积分数为30%时的结果进行对比,发现前者烟气流速下降明显,且传热系数只增加了2.36%。因此,最佳氧气体积分数为30%。

表4 不同氧气体积分数下炉膛吸热量和热强度参数

4.2 富氧燃烧锅炉结构优化

对富氧燃烧锅炉进行结构优化时需要保持炉膛整体结构不做大的改变,调整受热面的结构以保证各级受热面传热量与空气燃烧接近。

在第3.2节的分析中得知,富氧燃烧条件下烟气流速平均值与空气燃烧相比下降了22.53%,烟气流速的下降不仅导致低烟气温度区受热面传热量的下降,还容易导致受热面积灰严重。因此,需要适当地减小各级受热面的烟气流通截面积以保证其烟气流速与空气燃烧下的烟气流速接近。烟气流通截面积调整情况如表5所示,可以计算出烟气流通截面积平均值需要减小27.50%。

表5 烟气流通截面积调整情况

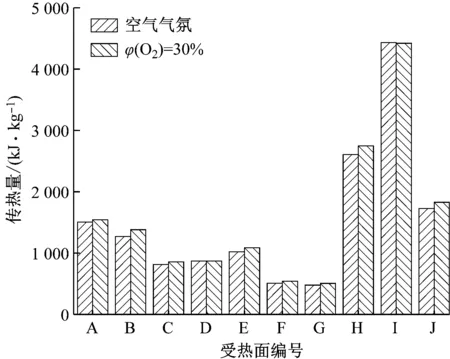

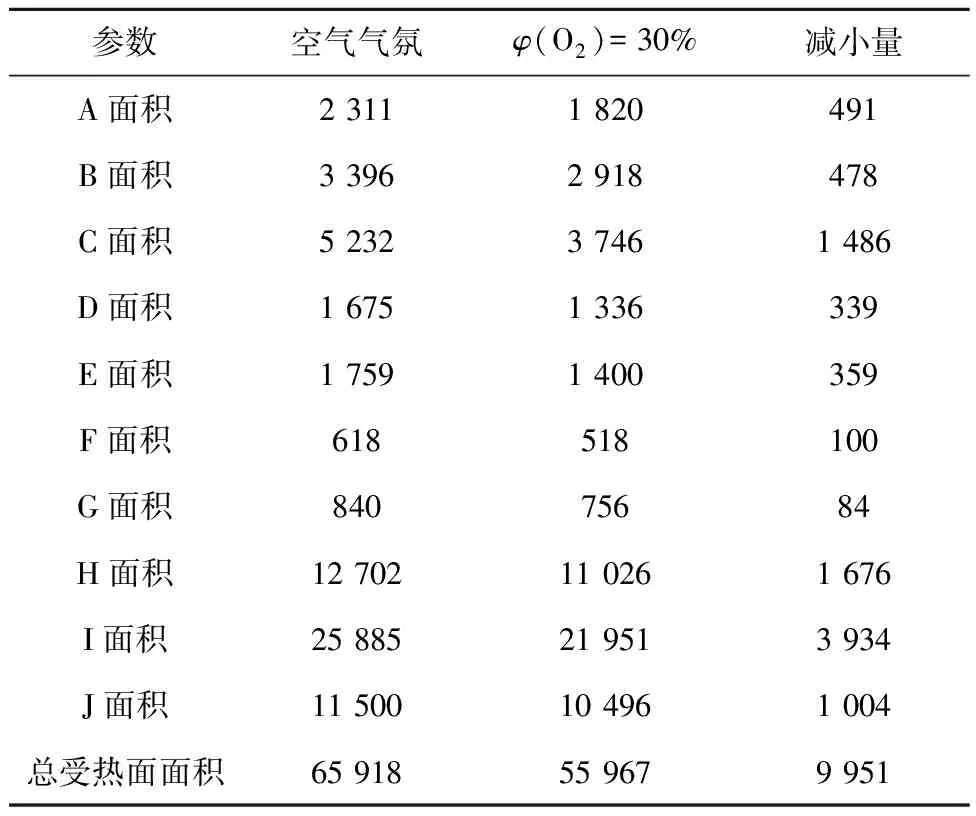

在调整烟气流通截面积、提高富氧燃烧烟气流速的条件下,各级受热面的对流放热系数和辐射放热系数相比空气燃烧均有所增加,为了保证各级受热面传热量与空气燃烧接近,需要对各级受热面面积进行调整。表6给出了受热面面积的调整情况。从表6可以看出,总受热面面积从 65 918 m2减小至 55 967 m2,减小了15.10%。虽然从表4可以看出炉膛吸热量变化不大,但是对于置于炉膛内部的屏式过热器而言,屏式过热器的黑度和屏区黑度升高,导致前屏过热器传热量增加幅度较大,受热面面积降低率也较大。立式低温过热器、立式低温再热器、过热器过渡管组及再热器过渡管组的受热面面积减小程度较小,这是因为炉膛出口温度的降低导致受热面温压明显降低,传热量减少。在实际改造中,对于上述面积变化不大的受热面,可将一级减温水量从58 t/h增加至66 t/h,二级减温水从58 t/h增加至62 t/h,蒸汽入口温度降低8 K,受热面传热量增加,受热面面积可保持不变。图5给出了改造前后各级受热面传热量的对比。从图5可以看出,受热面结构优化后各级受热面的传热量能够保持与空气燃烧基本一致。

图5 改造前后各级受热面传热量的对比

表6 受热面面积调整情况

由于本文研究的锅炉燃用准东煤,且富氧燃烧下烟气的运动黏度增加,其受热面更容易发生积灰搭桥的现象。在增加烟气流速的前提下,可适当增加低温过热器和低温再热器的纵向节距[6]。

该锅炉使用的三分仓式空气预热器具有较大的漏风系数,且富氧燃烧采用烟气干循环方式,导致每次循环空气预热器出口的烟气CO2浓度降低。经计算,在空气预热器的漏风系数为0.056时,经过多次循环,烟气中的CO2体积分数降为77.36%,降低空气预热器的漏风率可以有效地提高烟气的CO2浓度。因此对于三分仓式空气预热器的径向漏风,采用三密封技术。由于富氧燃烧下空气预热器的传热量减少,可以减少受热面面积并将其布置得更加紧凑。同时改进和调整监控漏风系统,改变点阵布局和布置方式,确保监控漏风系统中传感器的灵敏度,在热端径向密封上方安装扇形板控制系统,做好跟踪,实现烟道与空气的隔离[15]。

5 结 论

(1) 在烟气温度较高的末级过热器和末级再热器区段,富氧燃烧条件下的传热系数平均值相比空气燃烧增加了16.88%;而在立式低温过热器和立式低温再热器区段,富氧燃烧条件下的传热系数几乎与空气燃烧相同;在烟气温度低的再热器过渡管组、过热器过渡管组、水平低温过热器及水平低温再热器区段,富氧燃烧条件下的传热系数平均值相比空气燃烧减少了12.48%。

(2) 相比于空气气氛,在φ(O2)=30%的富氧燃烧条件下,末级过热器受热面的传热量增加20.08%;末级再热器受热面的对流传热量增加28.90%。而低温再热器受热面的对流传热量减少6.72%;低温过热器受热面的对流传热量减少9.90%;省煤器受热面的对流传热量减少13.72%,并且其减少程度随着氧气体积分数的增加愈加激烈。

(3) 富氧燃烧条件下烟气量明显减少,为了保证其烟气流速与空气燃烧下的烟气流速接近,烟气流通截面积平均值需要减小27.50%。在结构优化后,各级受热面的传热量能够与空气燃烧时基本一致,而各级受热面面积平均值减小15.10%。

(4) 为了减轻富氧燃烧下受热面积灰现象,可在增加烟气流速的前提下,适当增加低温过热器和低温再热器的纵向节距。对于三分仓式空气预热器的径向漏风,采用三密封技术,可将受热面布置得更加紧凑。