基于粒径的高纯度低聚果糖(P-FOS)干粉流动特性研究

2023-10-19周爽利韦建明李晓敏

周爽利,阮 征,韦建明,李晓敏,

(1.完美(广东)日用品有限公司,广东中山 528400;2.华南理工大学食品科学与工程学院,广东广州 510640;3.广东省天然产物绿色加工与产品安全重点实验室,广东广州 510640)

低聚果糖又名寡果糖,是一种食用后不被人体吸收,却能直达大肠增殖双歧杆菌的典型益生元[1]。研究显示,摄入低聚果糖,具有改善肠道、增强免疫力等功能[2]。近年来,低聚果糖在食品[3]、保健食品[4]、乳制品[5]、水产养殖[6]等领域获得了广泛的使用,需求量不断增加。

高纯度低聚果糖(Purified frocto-oligosaccharide,P-FOS)分液体和固体干粉两种,其中固体干粉存在高温下易降解、熔点低等缺点[7],采用传统的喷雾干燥工艺生产难度大、收率低[8]。目前广泛应用的工艺为低温干燥,温度40~60 ℃,干燥方式为连续式真空带式干燥[9]。干燥后的物料呈片状,需要进一步粉碎方可获得方便生产使用的干粉。粉碎后的P-FOS干粉极易吸湿、溶解,流动性差、粘性强,生产时存在粘壁、结块、鼠洞等风险,粉体输送不畅,分装机下料口堵塞的情况时有发生,须定期停机清理,影响生产的顺畅性。

影响粉体流动性的因素很多[10-11],包括颗粒的种类、平均粒度、粒度分布、湿含量、颗粒形状、比表面积、密度、存储时间及颗粒间相互作用等。Pablo 等[12]报道了影响粉体流动特性的一些变量,这些变量使得粉体的流动性变得难以预测。根据文献[13-14]可知,Jenike 法可通过对粉体流动性进行定性和定量的测试,对粉体的配方、结构和强度等进行预测,同时可对影响粉体流动的因素进行测量及分析,包括颗粒大小、水分含量、温度、添加剂、容器内壁、时间固结、压力等,这是以往的测试方法(如卡尔指数法)不能实现的。罗聪等[15]也应用了Jenike 剪切理论对粉体的流动性进行了评价,指出Jenike 法能够较好地区分流动性差的粉体,而且在测试过程中具有一定的优越性。易建华等[16]在探究不同粒径对黑米粉理化性质的影响时,将普通粉碎处理后黑米粉经过60、80、100、120、200 目标准筛筛分可得到75~120、120~150、150~180、180~250 μm 不同的粒径范围的黑米粉体,为黑米资源的利用提供新的理论支撑。吴跃等[17]通过筛分不同粒径的煤粉得出,粒径对煤粉流动性有显著影响。因此,本文针对具有广泛用途的粉料—高纯度低聚果糖在工业化应用中普遍存在的流动性问题,在确认不同粒径的粉料主成分无显著差异的基础上,使用标准筛经过60、80、100、120、140、160 目筛分制得96~109、109~120、120~150、150~180、180~250 μm 不同粒径规格的P-FOS 干粉,重点研究了不同粒径及其占比对物料流动性的影响,得出物料粒径对流动指数(ff)的影响模型和规律。从而为实际生产中有效调控粉体的流动性提供了一个简单快捷的方法,也为实际生产中粒径控制标准提供了依据。

本文选择P-FOS 干粉,基于Jenike 剪切理论,应用粉体流动测试仪(Powder Flow Tester,PFT)得到流动指数(ff),结合混料试验设计及回归分析,建立P-FOS 粒径与混料流动指数(ff)的回归方程,提供PFOS 粒径与流动性的量化关系,预测粉体的流动性,对于保证此类粉体混合、输送、分装等关键工序的稳定性和流畅性具有重要的指导意义。

1 材料与方法

1.1 材料与仪器

P-FOS 干粉 低聚果糖含量(占干物质)≥90%,水分≤5%,粒径(<250 μm,对应标准筛为60 目)≥90%,量子高科(中国)生物股份有限公司;乙腈 色谱纯,德国默克;蔗果三糖、蔗果四糖、蔗果五糖 标准品,日本明治公司。

CT3-4500 型PFT 流动性测试仪 博勒飞公司;HYD-300 电动振动筛 北京环亚天元机械技术有限公司;EM-30 Plus 超高分辨率台式扫描电镜 韩国COAEM 公司;LA-960S 激光散射粒度分布分析仪 日本HORIBA 公司;1260 液相色谱仪 安捷伦公司;TLE204 精密电子天平 梅特勒托利多仪器有限公司。

1.2 实验方法

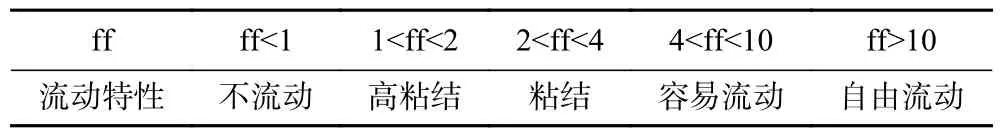

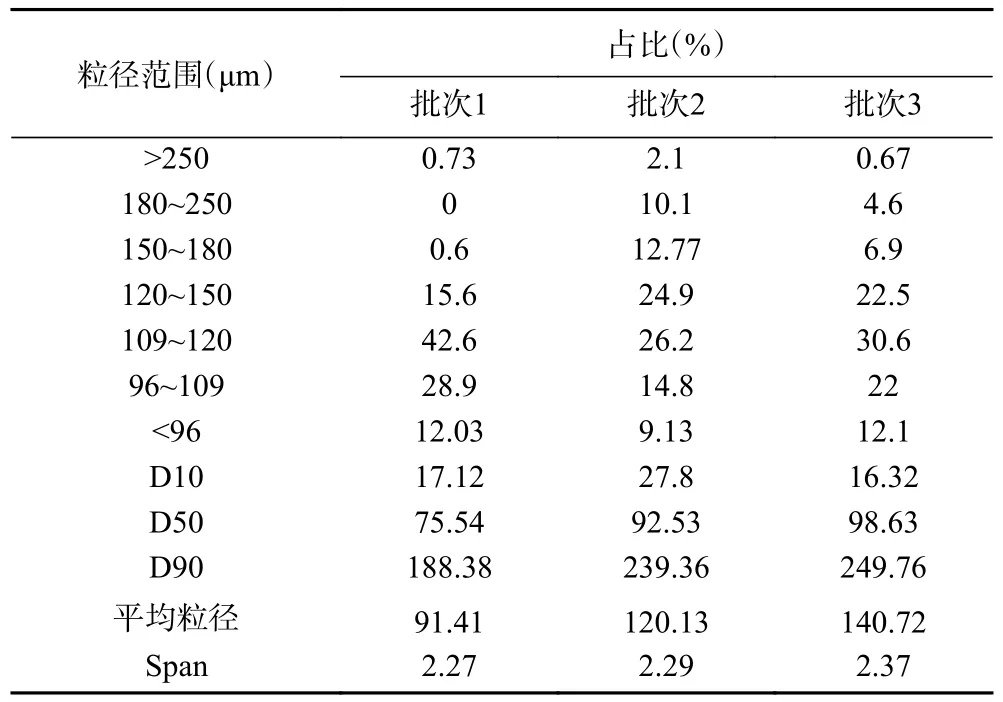

1.2.1 粒径分布测定 选取正常批量生产的P-FOS干粉3 批,通过激光散射粒度分布分析仪测量其粒径分布。用D10 表示样品的累计程度分布达到10%时所对应的粒径,D50 表示累计程度分布达到50%时所对应的粒径,D90 表示累计程度分布达到90%时所对应的粒径,用Span 反映颗粒粒径的分布宽度,Span 值越大说明粉体粒径的分布越宽[18]。其中,Span 的计算公式如下:

1.2.2 制备不同粒径规格的P-FOS 干粉 将P-FOS干粉依次通过HYD-300 电动振动筛过60、80、100、120、140、160 目标准筛,得到60~80、80~100、100~120、120~140 和140~160 目的5 种粒径规格的粉末,对应的粒径范围为180~250、150~180、120~150、109~120 及96~109 μm。

1.2.3 不同粒径P-FOS 的理化性质

1.2.3.1 不同粒径P-FOS 低聚果糖含量差异确认低聚果糖含量测定依据GB/T 23528-2009 方法,采用高效液相色谱仪测定。试样用液相色谱分析,用NH2 柱分离,示差检测器测定,外标法定量。

1.2.3.2 不同粒径规格P-FOS 干粉流动指数(ff)差异确认 依据粉体测量标准ASTM D 6128(Standard Test Method for Shear Testing of Bulk Solids-Using the Jenike Shear Cell),检测不同粒径P-FOS干粉的流动指数。基本操作参数为,环形剪切槽230 cm3,内径15.2 cm;垂直方向压力负荷值7 kg,扭矩±7.0 N·m;轴速度1 mm/s,料槽旋转速度1 rad/h。设置5 个逐渐增强的固结应力,之间呈几何倍数关系。在每个固结应力的设置点,3 个超固结应力依次应用在设置点的1/3,2/3 和3/3 处。在每个固结应力处测试破坏强度。在无限制摩尔圆的切线点可得最终固结应力。由于物料具有吸湿性,测试时控制环境条件温度低于25 ℃,湿度低于30% RH,以保证物料分散性。

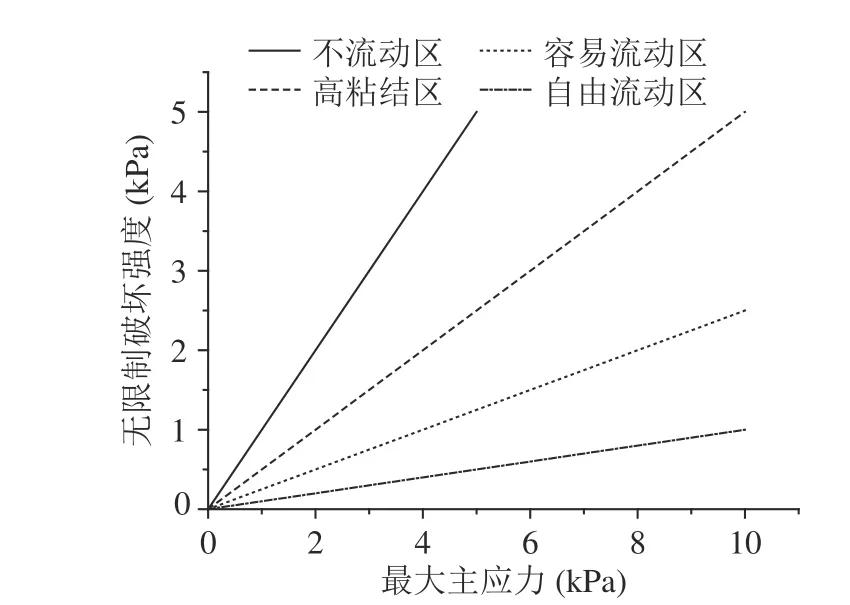

流动指数(ff)为评价粉体流动性的量化指标,定义为最大主应力(σ1)与无侧限屈服强度(fc)之比(ff=σ1/fc,即流动指数=固结应力/破坏强度),根据ff 大小可以划分粉体流动能力的范围。流动指数ff 值越大,粉末的流动性就越好。流动性的分级标准[19]如表1,粉体流动性区域分布见图1。

图1 粉体流动性区域分布图Fig.1 Regional distribution of powder fluidity

表1 ff 与粉体流动性的关系Table 1 Relationship between ff and the powder fluidity

1.2.3.3 不同粒径P-FOS 干粉压缩度差异确认 试验方法依据粉体测量标准ASTM D 6128(Standard Test Method for Shear Testing of Bulk SolidsUsing the Jenike Shear Cell),测定不同粒径P-FOS 干粉的松装密度及压实密度,形成密度曲线,计算压缩比,确认差异。基本操作参数与1.2.3.2 相同。

1.2.3.4 不同粒径P-FOS 干粉颗粒微观形貌差异确认 通过观察P-FOS 不同粒径颗粒的形态结构,可以进一步了解P-FOS 粒形及颗粒间作用情况。试验方法为将P-FOS 干粉样品采用导电双面胶固定于样品台,去除未固定的粉末。测试前需进行前处理,对已固定于样品台的样品进行真空离子溅射喷金镀膜处理。测试条件为EM-30 超高分辨率台式扫描电镜扫描,加速电压20 kV,放大倍数为100×和500×。

1.2.4 混料试验设计 混料设计是研究试验各因子在配料中的配比,而不涉及配料的总量,试验中各因子的取值按所占百分比计,且其总和等于1(100%)的原则,常常用来优化产品配方[20-21]。本文采用混料设计的单纯形质心法,将P-FOS 干粉不同粒径180~250 μm(A1)、150~180 μm(A2)、120~150 μm(A3)、109~120 μm(A4)和96~109 μm(A5)作为试验因子,研究不同粒径配比对P-FOS 干粉流动指数的影响。

1.3 数据处理

采用Minitab 17 软件进行混料试验设计、方差分析及响应曲面分析,拟合P-FOS 干粉粒径与混料流动指数(ff)的回归方程;单因素实验及混料实验数据均取三次平均值,数据采用mean±SD 表示;应用SPSS 20.0 及Origin 2019 分别进行数据分析和作图。

2 结果与分析

2.1 P-FOS 干粉的粒径分布

将选取的批量生产的3 批P-FOS 干粉物料,采用LA-960S 激光散射粒度分布分析仪进行粒度测定。粒径分布统计结果详见表2。

表2 P-FOS 的粒径分布Table 2 Particle size distributions of P-FOS

Adi 等[22]认为Span 值在0.9~1.6 为窄粒径分布的粉体。3 批样品的Span 值均>1.6,说明为宽粒径分布粉体。这说明,物料存在通过大小颗粒间作用而影响流动性的可能。

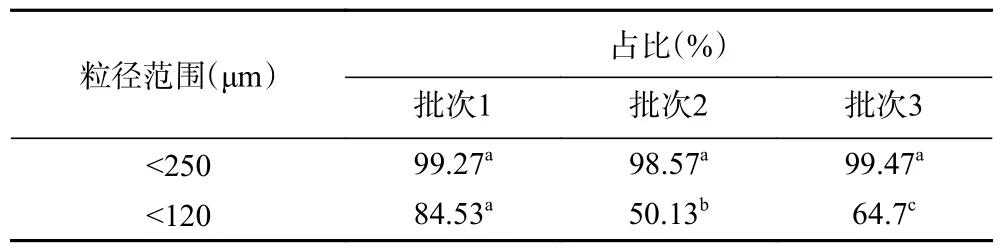

从实验结果可以看出,虽然3 批物料细度低于250 μm 的颗粒占比都超过90%,但进一步筛分,如表3 汇总所示,批次1~3 中,粒径低于120 μm 的细粉占比分别为84.53%,50.13%和64.7%,存在显著差异(P<0.05)。有必要探究通过控制粒径比例改善P-FOS 干粉的流动性。

表3 P-FOS 中的细粉(<120 μm)占比Table 3 Proportion of fine powder (<120 μm) in P-FOS

2.2 不同粒径P-FOS 的理化性质的结果与分析

2.2.1 不同粒径P-FOS 干粉的低聚果糖含量 聂波等[23]在研究不同粒径胡萝卜粉营养成分中发现,不同粒径的粉末(>250,250~180,180~150,150~120,120~109,109~75,<75 μm)营养成分存在差异,随着胡萝卜粉粒径的减小,其胡萝卜素和维生素C 含量显著降低;黄梅华等[24]在不同粒径金花茶茶花粉体物理特性时得出,不同粒径金花茶茶花粉体特性各不相同;Fitzpatrick 等[25]在奶粉的研究中得出不同粒径奶粉的特性指标存在差异;洪森辉等[26]在研究粉碎粒度对笋衣营养成分的影响中发现,粉碎粒度对笋衣特性影响较大。所以在考虑通过调整粒径改善物料流动性前,首先应考虑不同粒径的P-FOS 干粉主成分是否存在显著性差异。

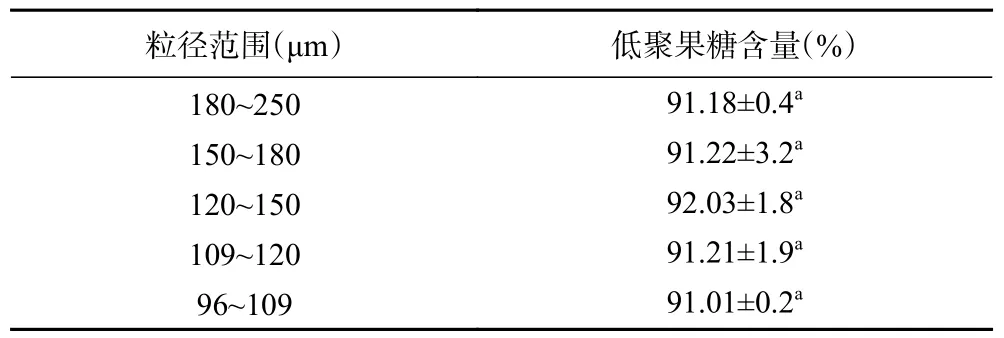

采用1260 液相色谱仪测试不同粒径样品的低聚果糖含量,低聚果糖含量测定结果详见表4。结果显示,不同粒径P-FOS 干粉A1(180~250 μm)、A2(150~180 μm)、A3(120~150 μm)、A4(109~120 μm)和A5(96~109 μm)的低聚果糖含量无显著差异(P>0.05);由此表明,高纯度的样品粒径对主成分无显著影响,可开展粒径对流动性的影响研究。

表4 不同粒径P-FOS 的低聚果糖含量Table 4 Oligosaccharide contents of P-FOS with different sizes

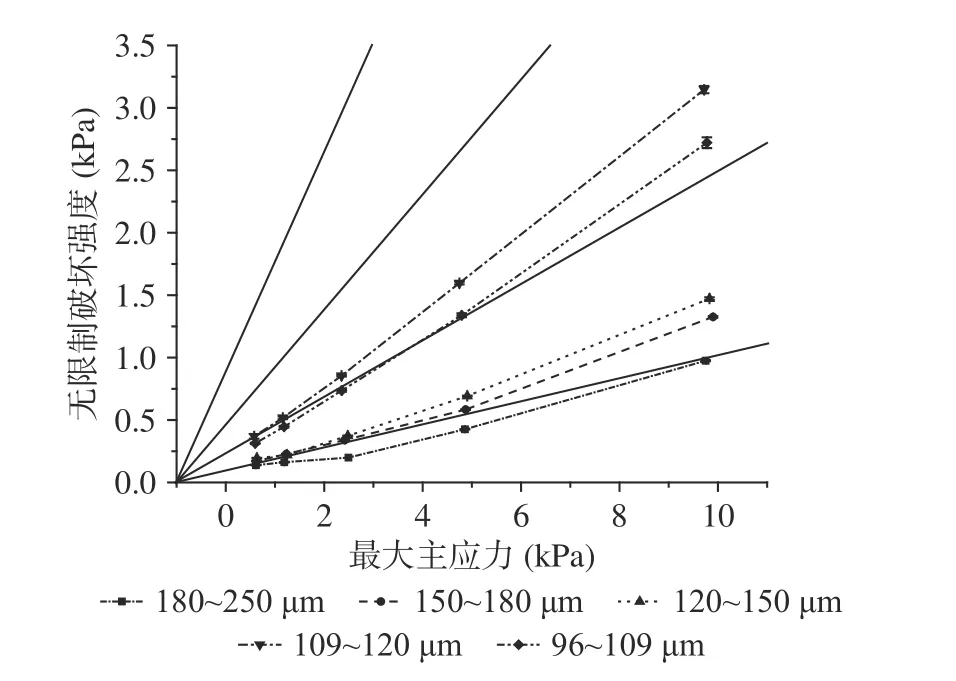

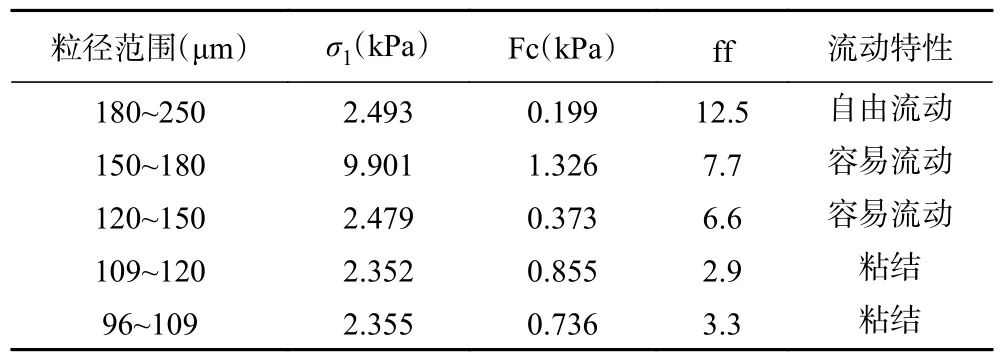

2.2.2 不同粒径P-FOS 干粉的流动性 流动指数可表征粉体物料的流动性能。本文采用PFT 流动性测试仪对5 个不同粒径规格(A1~A5)的P-FOS 干粉进行流动指数测定,测试结果见图2。

图2 不同粒径P-FOS 粉体的流动函数Fig.2 Flow functions of P-FOS powders with different particle sizes

结果显示,样品A1(180~250 μm)的流动函数主要落在自由流动区域;样品A2(150~180 μm)主要落在容易流动区域;样品A3(120~150 μm)跨越了容易流动区域和粘结区域,在低固结应力(2.5 kPa 以下)时,处于粘结区域,在高固结应力(2.5 kPa 以上)时,处于容易流动区域。样品A4(109~120 μm)和A5(96~109 μm)流动特性相近,都落在了粘结区。结合前文所述不同批次P-FOS 干粉低于120 μm 细粉比例存在显著差异,从此处可进一步确认有必要探究通过控制粒径比例改善P-FOS 干粉的流动性。

熊君等[27]研究显示,磁粉颗粒越小,流动性越差;陆红佳等[28]在研究粒度大小对蓝莓皮渣特性的影响中发现,蓝莓皮渣的流动性也随粒度减小而变差;本文研究P-FOS 干粉的流动性规律与其一致。这是因为粒径小的颗粒具有较大的比表面积,比表面积越大,粉体之间的分子引力、静电引力作用越大,从而阻止了流动;另外,粉体粒度越小,粒子间越容易聚集成团,增加黏性,流动性随之变差。

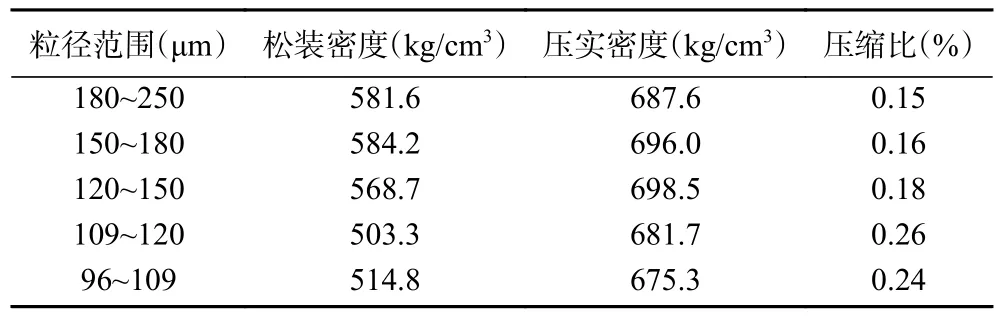

2.2.3 不同粒径P-FOS 干粉的压缩比 进一步对PFT 流动性测试仪测定的5 个不同粒径规格(A1~A5)的P-FOS 干粉的松装密度及压实密度进行统计,测试结果详见表5。

表5 不同粒径P-FOS 的压缩比Table 5 Compression ratios of P-FOS with different sizes

压缩比大小可反映物料的松弛性和凝聚性[29]。试验结果显示,P-FOS 干粉的压缩比随着粒径的减小而增大。粒径109~120 μm 压缩比最大(0.26%),粒径<109 μm 后压缩比有所降低。文献显示,压缩比在20%以下时粉体的流动性较好,压缩比増大时流动性下降,当压缩比在40%~50%时物料很难从容器中自动流出[30]。这是因为粉体粒度的减小,颗粒间更容易紧密堆积,透气率下降,所以压缩比增大,这也是粉体流动性下降的原因。通常,自由流动粉体在固结压力增加时会显示密度的变化相对很小,而粘结性粉体在固结压力增加时则有很大改变。这一点在后面的扫描电镜分析及前文所述流动性测试结果得到印证。

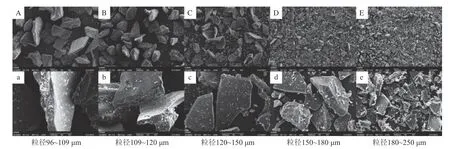

2.2.4 不同粒径P-FOS 颗粒的微观形貌 采用EM-30 Plus 超高分辨率台式扫描电镜对5 个不同粒径规格(A1~A5)的P-FOS 干粉样品进行观察。图3 是不同粒径P-FOS 分别放大100 倍和500 倍的扫描电镜图。

图3 不同粒径P-FOS 扫描电镜图Fig.3 SEM images of P-FOS with different sizes

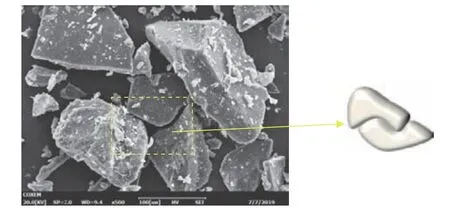

如扫描电镜图(图3)所示,P-FOS 颗粒粒形呈不规则碎玻璃状,随着粒径的减小,颗粒破碎程度、表面粗糙度均有增加。同时,颗粒表面及颗粒间均附有细粉,粒径120 μm 以下时,细粉更容易填充在大颗粒的空隙中,使得P-FOS 粉体的空隙率降低,从而增大了P-FOS 粉体的压实密度。此外,120 μm 以下颗粒存在颗粒之间的咬合和团聚,详见图4,这很好地印证了P-FOS 干粉随着粒径减小而流动性降低的现象。

图4 粒度为109~120 μm 的颗粒间咬合示意图Fig.4 Interaction diagram for the particles with sizes in the range of 109~120 μm

从微观图也可解释P-FOS 干粉易吸湿、易结块的机理,其中一点在于细颗粒的增多减小了粉体颗粒间的毛细孔径,增强了对水汽的毛细吸附,加大了颗粒间的液桥力。液桥力由干粉吸水后,颗粒与颗粒之间的表面形成液桥效应黏附,从而增加颗粒间的黏结力而结块。在日常生产中,由于P-FOS 干粉易吸水的特性,物料的湿含量会增加而形成湿颗粒体系,增加颗粒系统的强度,从而在生产时形成粘壁、结块、鼠洞等输送不畅异常,分装时分装机下料口亦容易出现堵塞或装量不稳定的异常。

2.3 混料试验设计思路、测试结果及回归方程的建立

2.3.1 混料试验设计思路 混料设计的主要优势在于研究变量之间是相互关联的,指定变量之和等于1,可通过合理的选择少量的试验点,通过不同百分比的组合试验,得到试验指标百分比的回归方程,通过探索响应曲面来估计多分量系统的规律,得到y 的回归方程,以推断最佳的混料方式。本文将不同粒径规格的P-FOS 干粉作为变量,应用混料设计思路拟合流动指数ff 的回归方程。

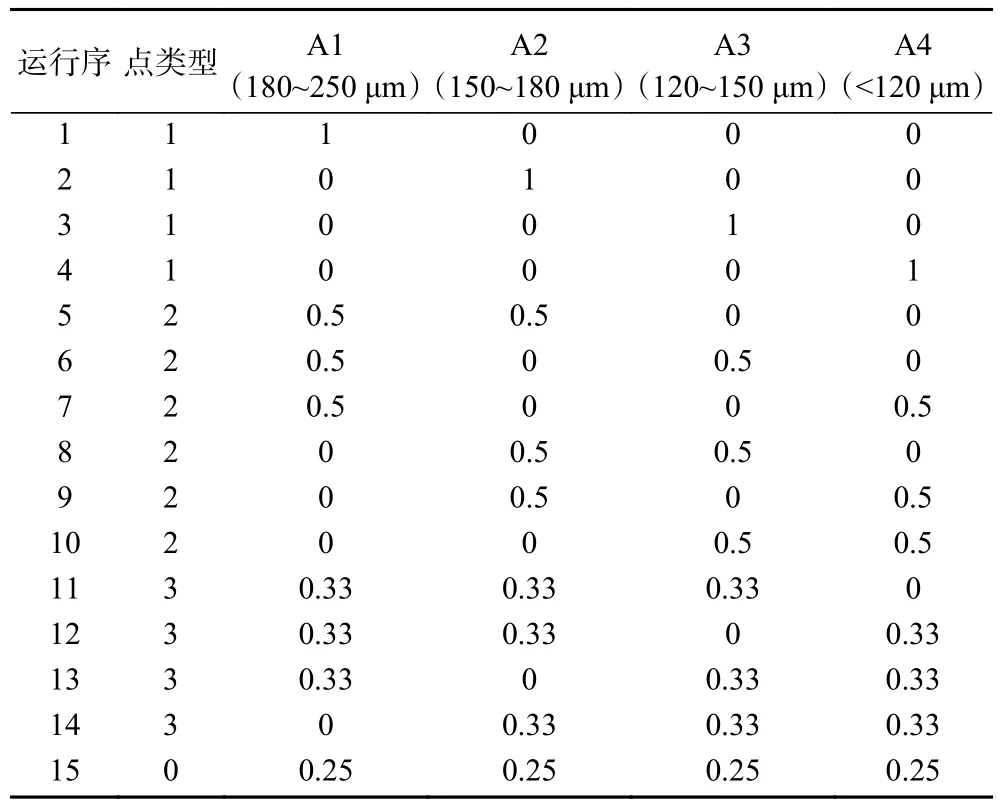

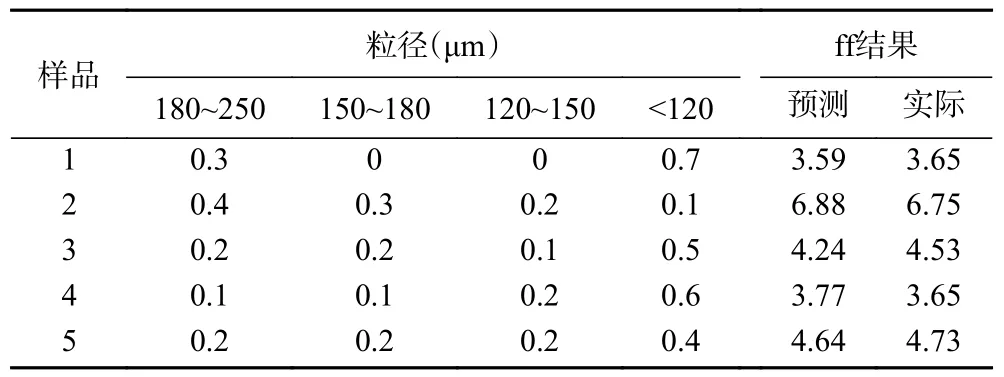

表6 为根据5 个不同粒径规格(A1~A5)流动函数计算得出的流动指数。如上文所述,不同粒径的P-FOS 干粉流动性处于不同区域,跨越自由流动区、容易流动区和粘结区。本文将流动指数差异很小A4(109~120 μm)和A5(96~109 μm)合并为一个试验因子A4(<120 μm),设计4 因素混料实验,试验设计如表7。

表6 不同粒径P-FOS 干粉的流动指数ffTable 6 Fluidities index of P-FOS with different sizes

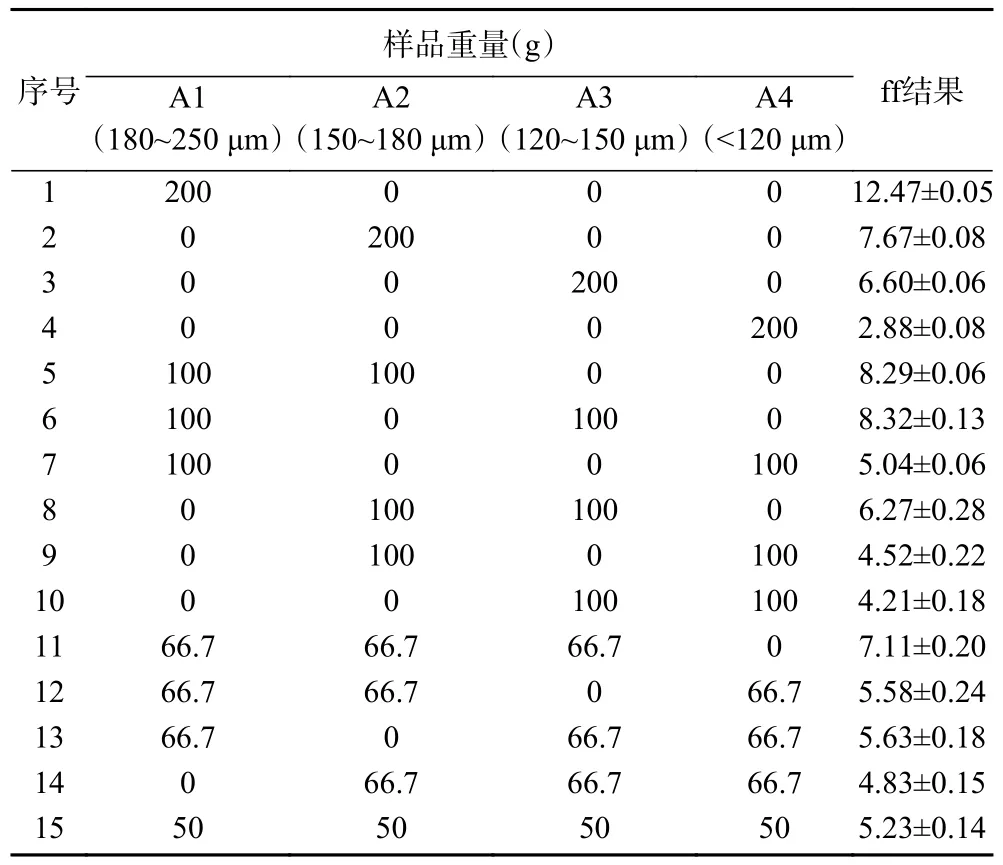

表7 P-FOS 干粉4 因素单纯形质心法设计Table 7 Simplex centroid mixture design of P-FOS powders by 4 factors

2.3.2 建立回归方程 根据混料试验设计表配制样品,每个样品混合5 min 至目视均匀,采用PFT 流动性测试仪测定15 个样品的流动函数,每个样品测试3 次,计算流动指数ff,测定结果详见表8。

表8 P-FOS 干粉4 因素单纯形质心法试验结果Table 8 Results of P-FOS’s simplex centroid mixture by 4 factors

采用Minitab17 中的混料设计对结果进行分析[31-32],以4 个不同粒径规格(A1~A4)为试验因子,各规格的流动指数ff 为响应值进行回归;经Scheffe多项回归拟合分析,剔除不显著因素,得到回归方程:

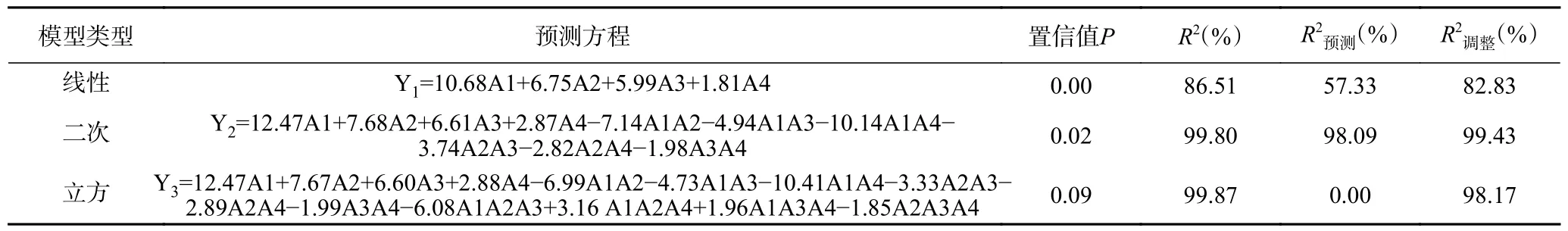

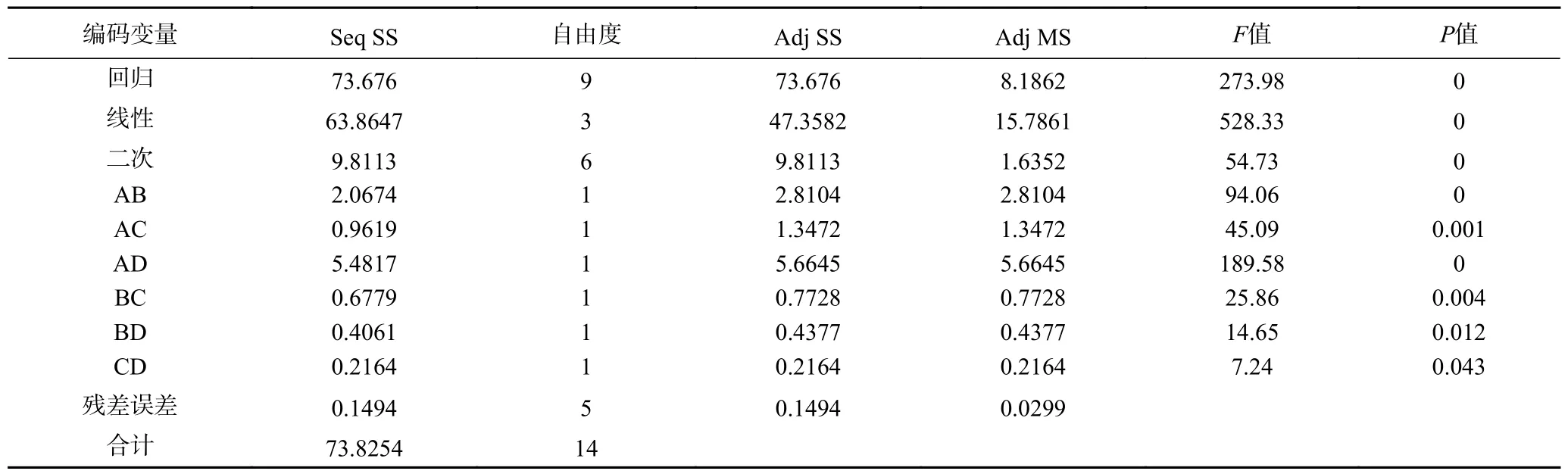

2.3.3 方差分析 利用Minitab 软件中混料试验分析功能,得到流动性预测模型的拟合结果,详见表9。

表9 流动性预测模型拟合结果Table 9 Fitting results of the fluidity fitting models

结果显示4 因素二次模型P值达到0.02,低于0.05,显著,负相关系数R2达到99.80%,说明响应值Y 的变异中有99.80%是由试验因子引起,只有0.20%不能用这个模型解释。校正后的判定系数R2(调整)达99.43%,说明模型的拟合程度良好,其他拟合方程未能达到这个水平。

流动性拟合模型的方差分析详见表10。从分析结果可以看出,4 个主效应和6 项2 阶交互效应都是显著的,残差分析也在正常范围内。

表10 流动性模型拟合结果方差分析Table 10 Variance analysis of the fluidity fitting models

2.3.4 P-FOS 干粉不同粒径混料设计的响应面分析

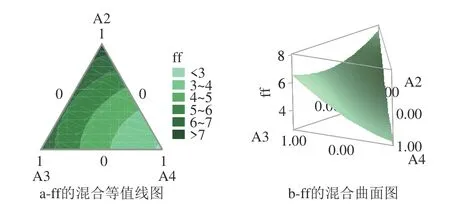

在混料设计中,各因素的变化对指标的影响作用可以在等值线图及响应曲面上描述,当取其中3 个因素为变量时,其他1 个因素则为固定值。从下面的等高线图(见图5a)及曲面图(见图5b)上可以看出整个变化趋势。

图5 P-FOS 不同粒径流动因子的等值线和响应曲面图Fig.5 Isobologram and response surface graph of P-FOS with different sizes

由图5 可以看出,不同粒径混料设计的三角响应曲面最高点明显,各因素之间交互作用显著。A4(粒径<120 μm)的占比越小,P-FOS 干粉混料的流动因子ff 越大,流动性越好。这是由于大粒径避免了填充在大颗粒形成空隙的情况,降低了P-FOS 干粉的密实程度,从而减小了P-FOS 干粉颗粒之间的作用力,提高了粉体流动性。

2.3.5 P-FOS 干粉不同粒径混料设计的响应变量优化 为了准确求出能使P-FOS 干粉流动指数ff 达到4 以上的设置,使用混料设计的响应变量优化器,设定目标为望目。假如需要实现的目标为4.5,取下限值为4.0,目标值为4.5,上限值为7.0,则可得到,当A4(<120μm)细粉在51.29%以下时,P-FOS 干粉的流动指数可达到4(容易流动区域)以上。实际生产中,通过控制粉碎机的电机转速控制粒度。一般情况下,转速越大干粉颗粒越小;转速越小,生产出的干粉颗粒越大。通过该方式可为实际生产中粒径控制标准提供依据,为实现批次间粒度的稳定性提供生产实践指引。

2.3.6 模型验证 配制混料试验设计之外的另外5 个比例混料测定流动指数,以验证模型的有效性。试验结果显示,流动指数实际检测结果接近预测结果,详见表11,证明模型有效。

表11 P-FOS 粒径流动性拟合方程验证结果汇总表Table 11 Verification results of the flow fitting equation

3 结论

本文研究了P-FOS 干粉不同粒径及其占比对流动性的影响。在确认不同粒径颗粒主成分无显著差异的基础上,基于不同粒径范围的粉体设计混料试验,并以粒径为自变量,粉体流动指数ff 为响应值进行回归建模,得出P-FOS 干粉粒度与流动指数ff 的关系符合二次回归模型,回归模型的R2(调整)可达99.43%。即已知粒径分布,通过该模型可以预测、进而调控粉体的流动性,从而为干粉输送分装的连续性和稳定性提供保障。