转鼓式食醋固态发酵反应器研究与试验

2023-10-19师琪孙剑锋马倩云代鑫鹏王颉王文秀

师琪,孙剑锋,马倩云,代鑫鹏,王颉,王文秀

河北农业大学食品科技学院(保定 071000)

食醋是中国传统的必不可缺的调味品。固态发酵醋以富含淀粉的杂粮、马铃薯等农产品为原料,以固体形态进行发酵[1-2],风味优良,具有独特的色、香、味、体,深受消费者青睐。

然而,目前传统固态发酵制醋工艺和设备仍存在许多问题,主要表现在:1)占地面积大,效率低,劳动强度大;2)设备简单,无法满足自动化、机械化生产;3)生产环境、卫生条件差,食品安全难以保障。针对上述缺点,Shu等[3]研制了固体分层发酵自动监测系统和翻醅翻转控制系统,但仍未能解决生产集约化程度低等问题。随着生长动力学和数学模型发展[4],生物反应器已成功应用在酶[5-7]、乙醇[8-10]、有机酸[11-12]、色素[13]、啤酒[14]、细胞培养[15-16]等的生产中,但在固态发酵的应用研究仍少见报道。宋春雪等[17]设计了固态发酵生产机械,提高了集约化程度,但此设计限制了料层厚度,影响氧气溶解和散热。因此,用于食醋固态发酵的生物反应器仍需进一步研究和设计。

针对以上问题,此次试验研究了转鼓式食醋固体发酵反应器,明确了工艺参数,对醋液的主要化学指标和有机酸的变化规律进行研究,与传统发酵进行对比,从多个角度对食醋的性能进行评价。此次试验实现了多边共酵反应机理的应用,提高了机械化生产水平。

1 转鼓式反应器整机结构与工作过程

1.1 整机结构

在食醋生产过程中,需及时去除微生物在发酵过程中自身产生的呼吸热。因此,转鼓式反应器应具备结构简单、易清洗、氧气供应可调节、温度控制方便等特点。

转鼓式反应器实物图如图1所示。转鼓式反应器由动力与传动系统、搅拌及通氧降温系统和淋醋熏醋系统三部分组成。反应器外形尺寸(直径×长)为1 m×1.5 m,单产量600~650 kg(醋酸含量3.5%)。

图1 转鼓式反应器实物图

1.2 工作过程

该反应器采用封闭式发酵,淀粉糖化、酒精发酵、醋酸发酵、醋醅熏制、淋醋工序一体完成。进行食醋发酵时,固液态物料分别经由物料入口和进水管道进入反应器内,利用挡板进行辅助搅拌以增加物料的接触面积。发酵过程中,根据不同反应阶段需氧量大小,调节通入的氧气含量。同时,由循环水通道通入冷水,调节物料温度。发酵结束后,将醋酸浸取到水中,通过筛板使醋液渗入到汁液槽内并由淋醋管流入储罐中。整套系统的温控单元和气体成分监测单元实现了发酵过程中试验参数的全方位监控与分析。

2 关键单元

2.1 混料单元

为了保证发酵效果,需对物料进行充分搅拌,同时消除温度梯度的影响。电机通过XWD2-59-0.75摆线针轮减速机驱动反应器发生旋转,翻动物料。在此研究中选择外径为2 cm的普通无缝钢管,每组4个,两管之间距离为2 cm,挡板宽度为16 cm,相邻两组挡板夹角为72°。挡板的结构示意图和实物图如图2和图3所示。

图2 挡板结构示意图

图3 挡板实物图

2.2 气体控制单元

食醋发酵中气体成分比例会影响食醋的品质。反应器通过强制通风为发酵提供氧气,去除产生的CO2,氧气含量由TD500S-O2氧含量测定探头实时监测。空气由反应器的顶空层进入,与搅动的物料接触发生气体、热量交换。根据固态发酵制醋的不同阶段的生化反应特点,气体通入量按式(1)~式(3)计算。

式中:m1为单次参与反应的原料中淀粉的质量,kg;α为单位质量的淀粉转化为食醋的质量,kg/kg;β为生成单位质量的食醋消耗的氧气质量,kg/kg;m2为单次参与反应的物料消耗的氧气质量,kg;Vm为气体摩尔体积,22.4 L/mol;φ1为通入气体中氧气百分比,%;M为氧气的相对原子质量,32 g/mol;V1为理论需要通入的气体体积,m3;φ2为实际通风转化系数;V2为实际需要通入的气体体积,m3。

根据表1中投料量及测定的淀粉占比,计算可得原料中淀粉总量m1为59.40 kg。根据发酵过程生化反应可知,α和β分别为0.741和0.533,则全部物料反应所需的氧气质量为23.46 kg。通入的气体为空气,则φ1为21%,由此计算可得理论通风量为78.20 m3。由于实际发酵过程中,旋转搅拌时间、物料与空气的接触量等多种因素会对醋醅中的实际溶氧量造成影响,根据试验结果,有效通风量应为理论的10倍,因此φ2取值为10,则实际通风量为782 m3。发酵过程中,取决于不同阶段参与反应的微生物及酶的需求,采取不同的通风时长和方式,即:前3 d糖化、酒化阶段,不进行通风;在醋酸发酵阶段,连续17 d,每天2次,每次通风10 min,每次通风量为23 m3。

表1 固态发酵食醋原料质量及淀粉含量

2.3 温度控制单元

此研究中空气通过对流方式将热量移除。为了进一步增强降温效果,在翻料的同时,向挡板的钢管中通入冷水,边搅拌边进行降温。

在不同发酵阶段,根据不同特点,利用LCD-06058数显温度计实时监控物料温度。前期酒精发酵阶段,控制物料温度在28~32 ℃;后期醋酸发酵阶段,内部料温维持在32~35 ℃。发酵结束进行熏醅时,通过进水管处的钢管中通入高温蒸汽,边升温边旋转反应器:首先,升温至65 ℃,关闭蒸汽阀门,静置12 h;然后,继续升温至75 ℃,保持12 h;最后,升温至85 ℃,保持36 h。熏醅期间重复上述升温过程2次,整个熏制时间为120 h,使醋醅加热至所需温度。

2.4 淋醋单元

淋醋以醋醅为自然过滤介质使醅料与醋液分离,淋醋单元包括筛板和淋醋管。如图4所示,筛板为316不锈钢板,开孔孔径Ø=10 mm,孔间距10 mm,筛板大小为1 500 mm×300 mm(长×宽),上层用0.125 mm滤布覆盖,固定在进料口底部圆顶点高30 mm、弦长300 mm处。淋醋管采用Ø=10 mm的316不锈钢管。淋醋过程中,将水均匀喷洒在物料表面,静置,水渗透到物料内部以置换醋,经由筛板过滤去除杂质,最后由淋醋管口流出。淋醋程序如表2所示,共加水11次,浸泡时间18.5 h,淋醋时间为5.5 h,至醋液酸度小于0.1 g/100 mL时结束淋醋。

表2 淋醋程序

图4 筛板构示意图

3 转鼓式反应器食醋发酵试验

3.1 试验材料

食醋发酵原料面粉、麸皮、稻糠、大曲(河北保定农贸市场);高活性酿酒酵母(安琪酵母股份有限公司);有机酸纯品(乳酸、乙酸、草酸、琥珀酸、酒石酸、柠檬酸、苹果酸,色谱纯,上海源叶生物科技有限公司);糖化酶、淀粉酶(上海源叶生物科技有限公司)。

3.2 主要仪器与设备

Agilent 1200高效液相色谱仪(美国Agilent公司);STARER 3100 pH计[奥豪斯仪器(上海)有限公司];AR423CN电子分析天平[奥豪斯仪器(上海)有限公司]。

3.3 试验方法

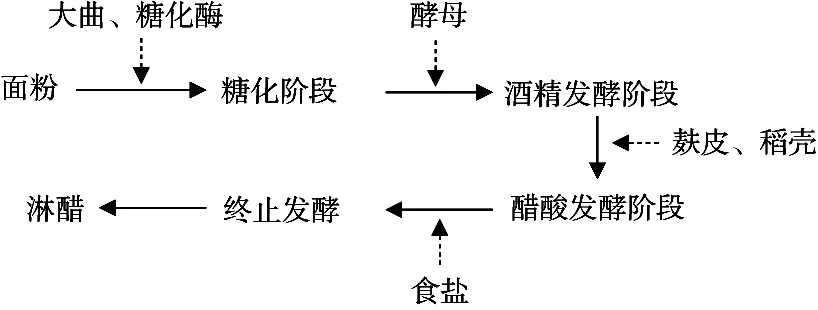

转鼓式反应器发酵食醋的流程图如图5所示。将面粉、麸皮、大曲、稻壳按1∶2∶0.1∶1质量比(具体质量见表1)依次加入,启动反应器旋转5 min后,加入水、酵母菌、液化型淀粉酶和糖化型淀粉酶,再次转动,均匀搅拌20 min。醋酸发酵阶段,每日通风2次,每次10 min,维持反应器内氧气含量在18%~20%。醋醅进入后熟阶段,每日旋转通风5 min。主发酵时间为20 d,后熟时间为5~7 d,则总计发酵时间为25~27 d。以投料当天记为第0天,分别于发酵第1,第3,第5,第7,第9,第11,第13,第15,第17和第19天打开淋醋阀,并从3个淋醋管中各取150 mL醪液,混匀后进行化学指标的测定。

图5 利用转鼓式反应器发酵食醋流程

为了验证转鼓式反应器的发酵性能,将其与传统食醋发酵进行对比,发酵流程如图6所示。同样分别于发酵第1,第3,第5,第7,第9,第11,第13,第15,第17,第19,第21,第23,第25,第27和第29天取样,混匀后进行化学指标的测定。

图6 传统食醋发酵流程

3.4 化学指标的测定

酒精:参照GB 5009.225—2016[18]测定;总酸:参照GB 12456—2021[19]测定;还原糖:参照GB 5009.7—2016[20]测定;pH:取30 mL醋汁,利用pH计进行测定;有机酸:参照余永建[21]的方法测定。每个样品平行测定3次。

3.5 出品率计算

出品率为1 kg主料产出酸度为5度(以乙酸5 g/100 mL计)食醋质量的百分比。

3.6 试验结果统计方法

利用SPSS 17.0和Origin 9.1软件进行数据统计分析。

3.7 试验结果及分析

3.7.1 食醋发酵过程中化学指标的变化

在转鼓式反应器固态发酵食醋过程中,总酸、酒精度、还原糖和pH的变化趋势如图7(a)所示。在发酵前3 d,酒精度迅速增长,在第3天达到7.1%vol,之后被醋酸菌消耗,在第17天时降至0,与张奶英等[22]研究四川麸醋发酵过程中乙醇的趋势基本相同。总酸含量(以醋酸计)呈逐步增加趋势,在第19天达到最高值7.35 g/100 mL,与熊越[23]和Xu等[24]对四川麸醋和镇江香醋发酵研究过程中总酸含量的趋势相同。发酵初期的pH为4.18,逐渐下降至第11天达到最低点pH 3.47,发酵结束时pH为3.64。还原糖的含量在第5天后,稳定在0.8 g/100 mL~1.5 g/100 mL之间。

图7 食醋发酵过程中主要化学指标的变化趋势

在传统工艺发酵食醋过程中化学指标变化如图7(b)所示。酒精度在1~5 d内迅速增加,至第5天达到最高值5.3%vol,随后呈下降趋势,在第27天降至0。总酸显示先迅速上升后缓慢上升的趋势,最终总酸含量为6.77 g/100 mL。与传统发酵食醋相比,利用转鼓式反应器发酵结束时总酸提高8.57%。传统发酵随醋酸的积累,pH呈下降趋势,发酵结束时pH为3.31。还原糖显示先下降后上升最终下降的趋势,第1~第7天从0.40 g/100 mL下降至0.10 g/100 mL,9~25 d波动上升至2.50 g/100 mL,26~29 d逐渐下降至发酵结束时的1.9 g/100 mL。

3.7.2 食醋发酵过程中有机酸变化规律

在转鼓式反应器发酵过程中7种有机酸的变化规律如图8(a)所示。其中,乙酸和乳酸为主要的有机酸[25],乙酸从发酵初期的88.35 mg/100 mL逐渐增加至发酵末期的4 325.08 mg/100 mL,成为7种有机酸中占比最大的成分。乳酸前期迅速增长,至第7天时开始下降,第13天时有所上升。乳酸/乙酸值逐渐减小,至发酵第9天时比值<1。草酸、酒石酸、柠檬酸变化不明显,苹果酸含量逐渐降低,而琥珀酸含量逐渐升高,可能与少量乳酸菌将苹果酸转化生成乳酸有关[26]。

图8 食醋发酵过程中有机酸的变化趋势

传统发酵过程中有机酸含量随发酵时间变化如图8(b)所示。乙酸在前7 d含量较低且上升缓慢,第7天之后呈快速上升的趋势。乳酸含量仅次于乙酸,在发酵过程中含量先升高后降低,第9天上升至最高值4 317 mg/100 mL,随后呈现下降趋势。草酸含量在1~7 d内从0.04增加至51 mg/100 mL,随后保持相对稳定,至17 d后呈迅速增长趋势,第27天达到最高值,含量为113 mg/100 mL。琥珀酸含量波动不大,含量从发酵初期的97 mg/100 mL增加至最终的250 mg/100 mL。酒石酸整体呈上升趋势,发酵后期含量有所下降,结束时为345 mg/100 mL。柠檬酸呈上升趋势,从23 mg/100 mL增至321 mg/100 mL。苹果酸在第0~第15天含量无明显变化,15~25 d快速上升至17 mg/100 mL,发酵后期迅速下降至5 mg/100 mL。

3.7.3 转鼓式反应器和传统发酵对比

转鼓式反应器和传统方式发酵食醋的总酸、发酵周期和出品率的比较如表3所示。与传统发酵相比,发酵结束时转鼓式反应器总酸含量提高了8.57%,产酸能力和发酵能力均高于后者。这可能是因为转鼓式反应器在通风供氧、去除热量、驱散二氧化碳等方面具有较大的优势,能为微生物发酵提供最适宜的生存条件。转鼓式反应器的出品率为8.49%,高于传统发酵的出品率8.16%,有效提高原料利用率。此外,转鼓式反应器的发酵周期节省10 d,从而提高了效率。

表3 转鼓式反应器和传统发酵对比

4 结论

1) 此次试验将传统固态发酵多边共酵原理与现代化设备相结合,研制了适用于食醋固态发酵的生物反应器,外形尺寸为1 m×1.5 m(直径×长度),包括动力与传动系统、搅拌及通氧降温系统和淋醋熏醋系统三部分,具备入料、出料、接种、发酵、淋醋、熏醋功能,实现了酿醋机械化和一体化。

2) 确定了发酵过程中温度和含氧量的工艺条件:第1~第3天不通风,温度控制在28~32 ℃;第4~第19天每天通风2次,每次10 min,温度控制在32~35 ℃。

3) 研究了反应器内发酵醋过程中主要理化指标和有机酸的变化规律,对反应器发酵性能进行评价。结果显示,发酵结束时醋液中总酸达到7.35 g/100 mL,共检测出乳酸、醋酸、草酸、柠檬酸、苹果酸、酒石酸、琥珀酸7种有机酸成分,乳酸和乙酸为主要的有机酸,占总含量的96.63%。