基于LRU 测试方法的机头电缆自动化测试技术研究及应用

2023-10-18李方圆邓伯孟杨启兵

李方圆*,邓伯孟,杨 刚,杨启兵,李 伦,韩 瑞,刘 云

(中航成飞民用飞机有限责任公司,四川 成都)

大型飞机的生产研制是体现国家综合实力、先进制造技术能力的重要标志,对于提高国防建设能力、国民经济发展水平等具有重要意义[1]。“十三五”以来,具有中国特色的“主制造商-供应商”的飞机制造模式得以广泛应用,主供模式下飞机模块化程度越来越高。特别是涵盖飞机电缆等各系统的模块化部件,充分利用各主机厂现有技术、资源,最大程度缩短飞机结构、系统等零部件研制周期,整体压缩研制成本,同时降低项目研制风险,是对主供模式的积极验证[2],同时线缆装配质量也是衡量飞机性能和可靠性的重要指标[3]。目前机头电缆测试主要采用手工检测方式,以万用表、兆欧表、蜂鸣器或指示灯为主要检测工具,利用手工完成每根导线的测试,通过电阻显示数值或蜂鸣器声音来判断导线是否存在断路故障以及每条连接线的绝缘情况。受机头空间限制及相互噪音影响,机上最多只能3组人同时进行检测[4],整个检测过程要求检测人员注意力集中,操作细心,所处的周围环境要达到一定的安静程度,否则会影响检测人员对检测结果的判断。

电缆自动化测试系统作为一种先进高效的测试技术,能够对飞机和航空航天、电信设施其他商业和军事应用、公共交通运输车辆等的线束组件执行导通、绝缘电阻、耐压测试(介电击穿)、电容、电阻和电压的测试。机头电缆要保证飞按系统、航电系统、电气系统、氧气系统等各系统的正常运行,机头电缆的制造质量对飞机飞行安全极为重要。电缆测试是关乎电缆制造质量高低的一个关键环节,在航空制造业受到广泛重视。

1 现有测试技术

基于转接电缆的线缆自动化测试技术,是目前国内航空制造企业对飞机线缆检测所采用的技术手段。测试系统主要由总按单元、执行单元、总线网络、功率电缆、转接电缆等组成[5]。该技术可提供导通、元器件、绝缘/耐压和继电器功能测试能力,可以快速的对线束及组件(UUT)的电气性能进行测试,实时显示并保存测试结果数据,并生成测试报告。

国内市场主流的电缆测试仪测试原理都是基于最基本的电气理论定律,即欧姆定律。欧姆定律定义了最基本电气单位之间的关系-电压(V)、电流(I)和电阻(R)。

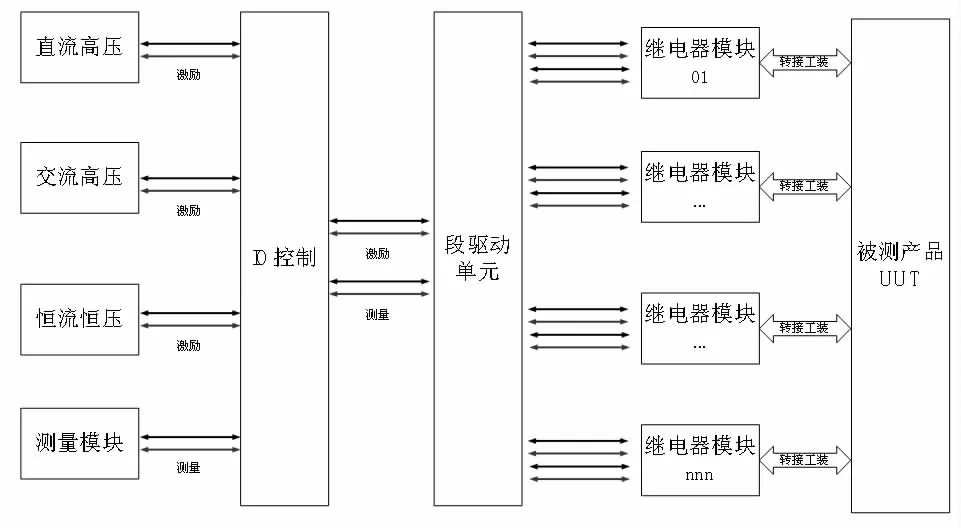

如图1 所示,当测试仪测量UUT 电阻时,测试仪主按单元产生一个恒定电压源或一个恒定电流源,通过测量通道的开关矩阵和转接工装加载到UUT 上,再由相应的测量单元测量通过流经 UUT 的电流或两端的电压降,根据欧姆定律计算UUT 的电阻,并将其与测试程序中定义的电阻阈值进行比较,以确定测量结果是否通过。

图1 测试仪原理

如图2 所示,目前标准配置的测试仪可以有多达三个激励源和三个测量单元以满足不同的测试需求。

测试仪采用模块化结构设计,方便测试系统的后期升级和维护,主机通过RJ45 接口与上位机网络连接,上位机软件ELINKS 以TCP/IP 协议由按制计算机按制,TCP/IP 协议的以太网是一种高速广域、开放型、通用化的高性能信息联接方式[6]。

电缆测试仪由220 VAC 供电,经由滤波模块及AC-DC 电源转换后,主机内部形成DC 供电网络,提供48 V 和12 VDC 电源,为各个模块供电。测量总线由一对激励线和一对测量线组成。如图3 所示。

图3 激励/测量电路框图

直流/交流高压和恒流恒压主要用于生成所需的测试电压/电流,测量单元包含一个电压测量单元,和两个分别用于交流和直流的电流测量单元。

测试仪采用模块的总线结构,通过增加激励和测试单元以满足客户的更多测试要求,比如LCR 测量单元,交流电压测量单元。

综上,基于转接电缆的线缆自动化测试方法其主要以转接电缆作为媒介,一端通过转接端口与飞机上的电缆相接,另一端与布置在飞机周围的分布式测试箱相接[7],机上电缆的点数与转接电缆一一对应。对于中小型飞机测量点数较少,采用该方法工作量和工作效率相对能够接受[8],而机头作为各大系统的按制中枢,某机型机头电缆共192 根,电缆末端插头共553个,电缆导通关系7 126 条(14 252 测试点),占整机电缆导通工作的35%;电缆测试数量大,关系复杂,且电缆敷设的空间狭小,开敞性差。如果仍采用上述基于转接电缆的检测方法,将会出现以下问题[9]:

(1) 分布式测试模块必须与转接电缆一一对接,模块和转接电缆过于笨重,不能进入狭窄区域操作,搬运操作不方便。

(2) 转接电缆过多,对操作人员的操作负担更大,工人在检测前对转接电缆的查找、检测完后对转接电缆的收放等,都需要耗费很多时间,且极易出现操作失误,比如连接器插入对接时错插与漏插等,影响工作效率。

(3) 转接电缆长短不一,转接电缆的缠绞、踩踏等问题难以解决,存储难度较大,使用时对转接电缆的查找、收放等花费的时间较多[10]。

因此为了提高测试仪的工作效率,适应各种复杂的测试环境,基于LRU 测试方法的机头电缆自动化测试技术被提出,该方法具备精小化、便携化的特点,下面进行详细阐述。

2 基于LRU 测试方法的测试系统设计

2.1 技术方案

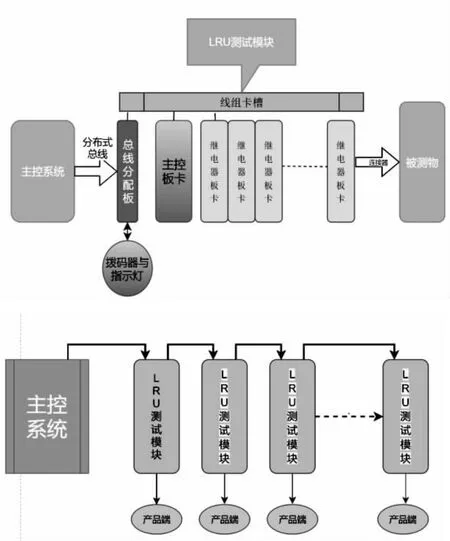

LRU 系列测试模块与转接电缆的工作性质与原理是一样的,都是电缆自动化测试的重要组成部分。LRU 测试模块工作原理:由主按系统输出测试电压/电流,通过各分布式总线传播到各LRU 测试模块,主按板卡再通过先祖卡槽将各信号分配到各继电器板卡,再到各被测线缆对应的继电器。然后测试电压/电流通过被测产品后从另一端LRU 测试模块返回主按系统。最后将所有的LRU 测试模块由串联方式连接在一起。如图4 所示。

图4 LRU 测试技术架构

如图5 所示,LRU 系列测试模块由四个部分组成,一是测试模块,二是主按板卡,三是与主机相连的分布式总线(电连接器),四是金属外壳。

图5 LRU 测试模块内部组成结构

LRU 系列测试模块中采用的是7501 主按板卡,主按模块为LRU 系列测试模块的按制中心,接收上位机的按制指令并分发到相应的继电器板卡,收集相关测试数据后将测量结果上传到上位机。 主按模块采用STM32H750VBT6 核心按制单元,内核,高400 MHz 主频,提供2 路CAN 和多路内部总线按制。实现高速的数据打包和转发功能。

LRU 系列继电器板卡需要非标定制,内置板卡功能与标准测试模块一致,因此测试原理一致。但其内部板卡有两个,都为2232 继电器板卡。

继电器板卡数量根据被测设备来确定,LRU 测试模块中可容纳12 块2232 继电器板卡,每个2232 继电器板卡32 个点位,每个终端测试通道最大可支持400 个。

继电器模块主要承担WP/IP 和WS/IS 两对激励/测量线在激励/测量单元通过IO 按制单元、总线和继电器模块到达被测产品两端。测试仪提供三种继电器板卡以满足不同的测试需求。

2232 板卡采用单刀单掷为3 000 VDC 的继电器,配合相应的激励和测量单元,可以达到3 000 VDC/2 000 VAC 的测试能力。

LRU 系列测试模块的通讯线使用分布式总线,不仅使用分布式总线与主机相连接,还是用分布式总线与其它测试模块串联。

2.2 相比传统测试方法的优势

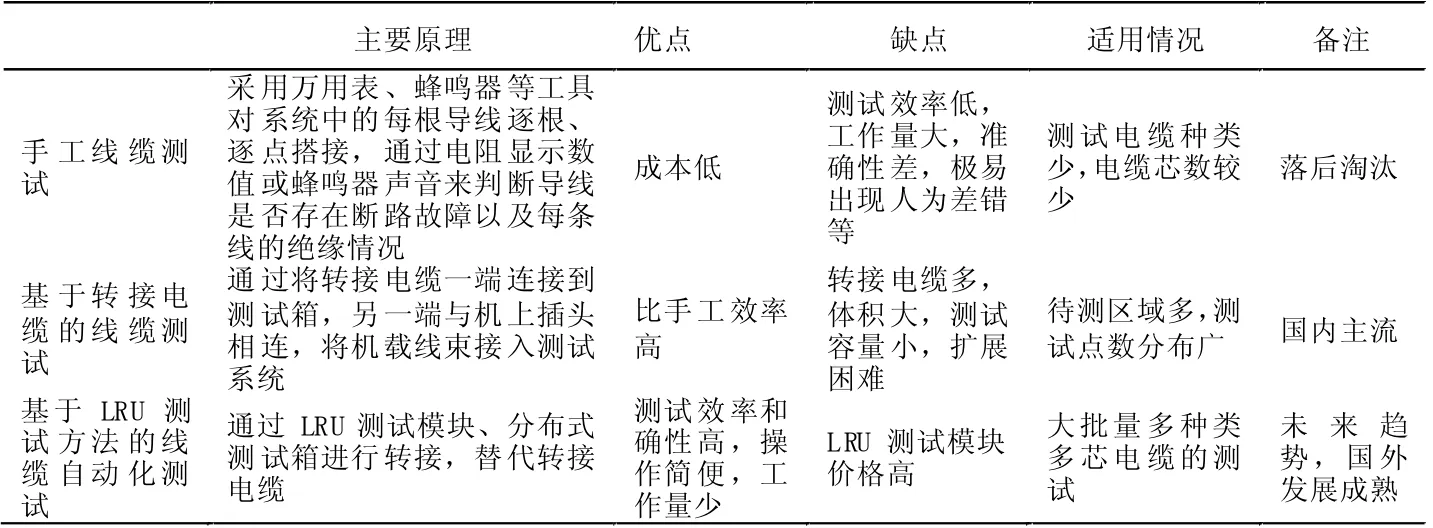

手工线缆测试、基于转接电缆的线缆测试和基于LRU 测试方法的线缆自动化测试3 种方法的比较如表1 所示。

表1 线缆自动化测试方法特点对比

(1) 为满足大飞机内部线缆测试的快捷、精确的要求,LRU 测试模块为独立运行设备,与机载设备1 比1 定制,与被测物直接对接,无测试转接电缆,不占用飞机内部空间。

(2) LRU 测试模块体积较小,便携性能较好,采用LRU 测试模块的形式可以减少小型模块转运车,使用时可以很方便的由一个工人进行安装,大大减少了操作者搬运和连接的工作量。

(3) LRU 测试模块需要非标定制,内置板卡功能与标准测试模块一致,因此测试原理一致,使用时,只需要将LRU 测试模块,在指定设备架滑轨上推入,与被测试端对接完成。

(4) 后期维护成本低,标准测试模块需要大量的转接电缆,无论是连接模块还是转接电缆,在操作与搬运过程中,很容易出现损坏,而LRU 测试模块无多余的转接电缆,故障率将大大降低。

(5) 测量时,特别是大飞机等内部空间进行测试时,需要大量的转接电缆(几十上百根)从空间外进入测试区域,容易对产品的其他区域造成损坏,但LRU 所使用的分布式总线数量极少(数量为标准测试仪的1/5,甚至更少),能对产品起到很好的保护作用。

2.3 实际应用

飞机内部因安装了大量的管路、成品等零部件,通常空间比较狭小,尤其是对于飞机机头更加明显。以飞机驾驶舱为例,通常线缆敷设比较密集,需要测试的点数也多,狭小空间内集中了多个线束插头,“分布式测试箱+转接电缆”的传统测试方式一方面会造成转接电缆数量庞大,出现扭绞和缠绕现象;另一方面给测试前的准备及测试后的收尾工作都增加了较多工作量。LRU 测试模块在外形、尺寸、接口上,与机载LRU 都保持一致,在功能上与分布式测试箱相同。由于LRU 测试模块可以直接与飞机线束插头相连接,省掉了“分布式测试箱+转接电缆”的组合连接方式,测试准备及收尾工作量都大为减少,且LRU 测试模块摆放位置不受空间限制。

某机型中机头线缆自动化集成测试方法主要通过LRU 测试模块、分布式测试箱等将飞机线缆两端进行连接,实现LRU 测试模块和分布式测试箱的线缆集成测试,转接电缆的数量大大减少,一方面提高了测试效率和质量;另一方面相关测试设备及其附件的管理更加方便。机头线缆自动化集成测试布局如图6 所示。

图6 机头线缆自动化集成测试布局

3 结论

对于大型飞机而言,测试点数往往是按几万点的量级来计算。相对于传统的测试方法,基于LRU 测试方法的线缆自动化测试技术的一大优势和特点在于集成化自动测试,测试过程中大大降低测试仪的故障率,测试仪的集成化程度高,解决了转接电缆在设计和制造过程中数量最小化和轻量化设计的难题,对操作人员的要求也有所降低,且能一对一满足客户对线缆测试仪的各种复杂要求,已经基本实现了飞机线缆系统检测的数字化和智能化[11]。

提高测试质量和效率是飞机电缆自动化集成测试追求的永恒目标。在当前工业4.0 等智能大发展的新时代[12],线缆自动化测试技术发展将更加趋向于轻量化、模块化、自动化。飞机制造业将逐步向智能时代过渡与转变,将飞机电缆自动化测试技术与最新的无线5G、数字孪生等信息技术相结合,推动测试系统智能化、一体化将是后续技术研究的发展方向。