低温极端载荷作用下船艏结构损伤演化过程研究

2023-10-18赵南汪高飞葛辛辛李飞张占阳

赵南,汪高飞,葛辛辛,李飞,张占阳

(1.中国船舶科学研究中心,江苏 无锡 214082;2.深海技术科学太湖实验室,江苏 无锡 214082)

北极圈油气和各类矿产资源十分丰富,目前已经成为各国索取资源的供给基地[1]。同时,随着全球气候变暖和北极冰盖融化进程的加速[2],北极航道的通行窗口期将越来越长,人类在北极的各种商业、科学考察等活动也将更加频繁。中国作为邻近北极圈的重要大国和国际贸易强国,政治、经济、科技等方面都受到北极环境变化的重大影响。针对这一现状,我国也在积极应对,并于2018 年1 月发布了《中国的北极政策》白皮书[3],目前已经承接部分冰区船订单,并对大型冰区船舶进行了技术上的研制开发。

自20 世纪90 年代至21 世纪初,主要针对船-船碰撞、船-桥碰撞等开展了大量研究。Paik 等[4]开展了触底状态下船舶结构的耐撞性研究。李江涛等[5]开展了搁浅于刚性斜坡下船舶结构的耐撞性研究。赵南等[6-7]进行了补给作业船碰撞场景确定及损伤环境仿真分析。近10 余年来,针对极地环境,国内外学者也开展了大量实验和仿真分析。刘俊杰等[8]开展了油船结构与浮冰碰撞仿真分析,获得了油船结构响应。Bruce[9]、Kim[10]、Abdullah[11]、Martin[12]等开展了冰载荷作用下的板架结构损伤变形试验和仿真分析,研究了冰载荷作用下加筋板的损伤变形情况等。袁光奇[13]开展了导管架平台附近碎冰堆积过程模型试验研究,揭示了碎冰堆积过程机理。黄焱等[14-15]、蔡柯等[16]、Antonio[17]、Holm[18]、Marnix[19]开展了船冰碰撞载荷模型试验研究以及仿真技术研究等,得到了冰载荷时空分布规律及统计规律等。闫岩[20]基于数值仿真方法开展了冰载荷计算,并获得了该载荷作用下加筋板结构的承载能力。Bahar[21]基于IACS 规范开展了FPSO 结构响应及失效机理。Abraham[22]、Mihkel[23]、Liu[24]等基于数值仿真方法开展了船冰相互作用下船体结构响应分析及承载能力研究。

总体来说,目前对于船舶在浮冰中航行的冰载荷特性、结构响应研究以及冰体与板架结构相互作用的模型试验研究较多,大型以及实船船冰相互作用模型试验研究较少,且目前对于如冰山、冰脊极端载荷作用下的船舶结构损伤演化过程的研究较少。因此,本文将针对低温以及极端载荷作用下的船舶艏部结构损伤演化过程进行仿真分析,掌握各主要性能参数对损伤演化过程的影响规律,为极端环境下船舶结构设计及评估方法提供技术支撑。

1 典型船冰相互作用场景

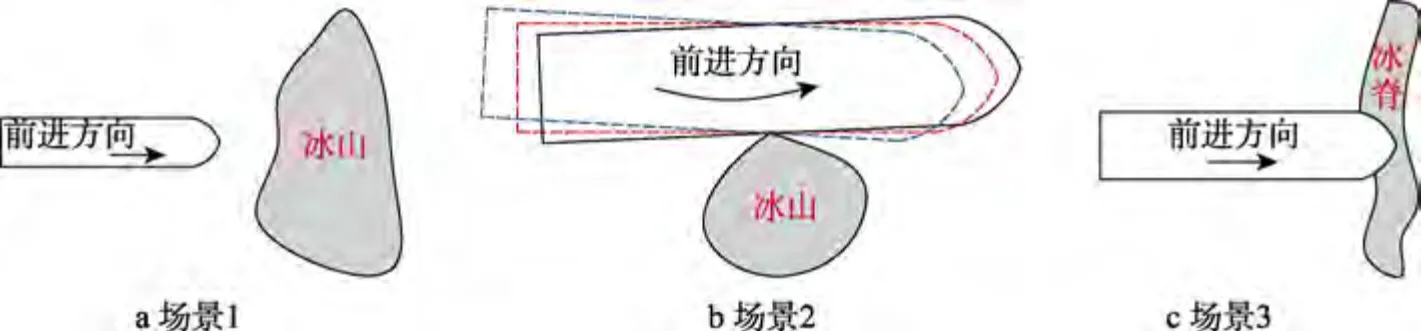

船舶航行在极地水域时,其艏部及涉冰带结构可能与浮冰、冰脊、冰山等发生接触碰撞。对于船舶与浮冰发生的常规碰撞,主要发生在船舶回转运动时舷侧涉冰带结构、船舶直线航行时艏尖结构等。对于船舶与冰脊或冰山发生碰撞情况,主要考虑到气候条件的影响(如阳光辐射、雾气影响)、船员偶然操作失误、探测仪器设备失效或误判等因素。如雪龙号在2019 年时曾因浓雾遮挡,能见度极地的环境下与冰山相撞,泰坦尼克号在天气晴朗情况下与冰山相撞,导致舷侧进水,船体断裂而沉没[25]。对于极端环境条件,主要的船冰相互作用可以概括为:船舶艏部撞击冰山(见图1a)、船舶应急避险时舷侧撞击冰山(见图1b)以及船舶快速行驶骑冰脊(见图1c)等3 种场景。本文主要针对前两种场景开展艏部结构在低温极端环境下的损伤演化过程分析。

图1 极端船冰作用场景Fig.1 Extreme ship-ice action scenarios:a) Scenario 1;b) Scenario 2;c) Scenario 3

2 仿真模型建立及材料本构

2.1 船体结构建模及材料本构模型

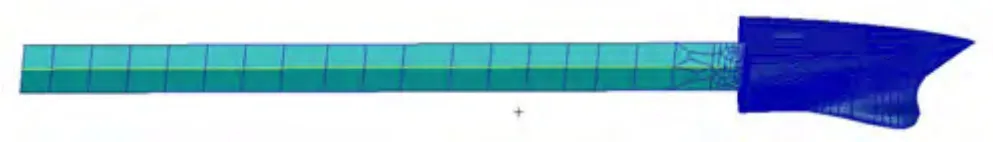

文中采用等效船体梁方法[26]开展局部立体结构失效机理研究,对可能与海冰接触并发生变形的艏部进行了详细的有限元建模,细化区域的甲板、外板、纵桁、横梁及骨材等所有结构均采用壳单元建立,定义为弹性体。对于远离碰撞发生区域的船体结构进行简化建模,定义为刚体材料,以提升计算效率,并通过改变不同站位材料密度方式调整重心位置、重量等与实船一致。其中,远离碰撞区域长度为141 m,艏部细化区域长度为46 m,宽度为16.5 m,型深为17 m,有限元模型见图2 所示。模型中壳单元总数为49 631个,节点数为44 011 个。数值仿真分析过程根据工况选择不同的初始速度,无其他约束条件。针对船舶结构与海冰碰撞场景,其船体的附件质量取为0.02Ms(Ms为船体排水量)[27],海冰的附件质量取为0.1Mi(Mi为海冰质量)。

图2 船体有限元模型Fig.2 Finite element model of hull

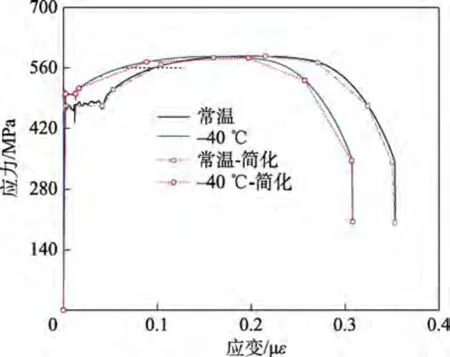

本文针对船用材料开展了–40 ℃和常温环境下的材料力学性能测试,获得了船用高强度钢应力-应变曲线,如图3 所示。在保证材料曲线可以较好地模拟主要特征和变化趋势的前提下,将材料曲线进行合理简化,以减少材料动态力学性能试验工作量。图3中给出了真实材料应力应变曲线以及用于数值仿真分析中的简化应力应变曲线,弹性模量为206 GPa,泊松比为0.3,常温下对应的屈服应力为472 MPa,–40 ℃环境下对应的屈服应力为500 MPa。在–60 ℃时,该材料进入韧脆转变状态。由于本文未开展相应的材料力学性能试验,且文中的碰撞速度变化区间较小(6~15 kn),接近文献[28]中的速度,属于低应变率范围,因此本文采用Cowper-Symonds 模型[29]来描述应变率对钢材料影响:

图3 高强度钢应力-应变曲线Fig.3 Stress-strain curve of high strength steel

为了更加真实地模拟船冰碰撞,本文采用应变准则模拟钢材失效,并根据文献[8]中参数取钢材最大塑性应变值为0.28。

2.2 海冰建模及材料本构模型

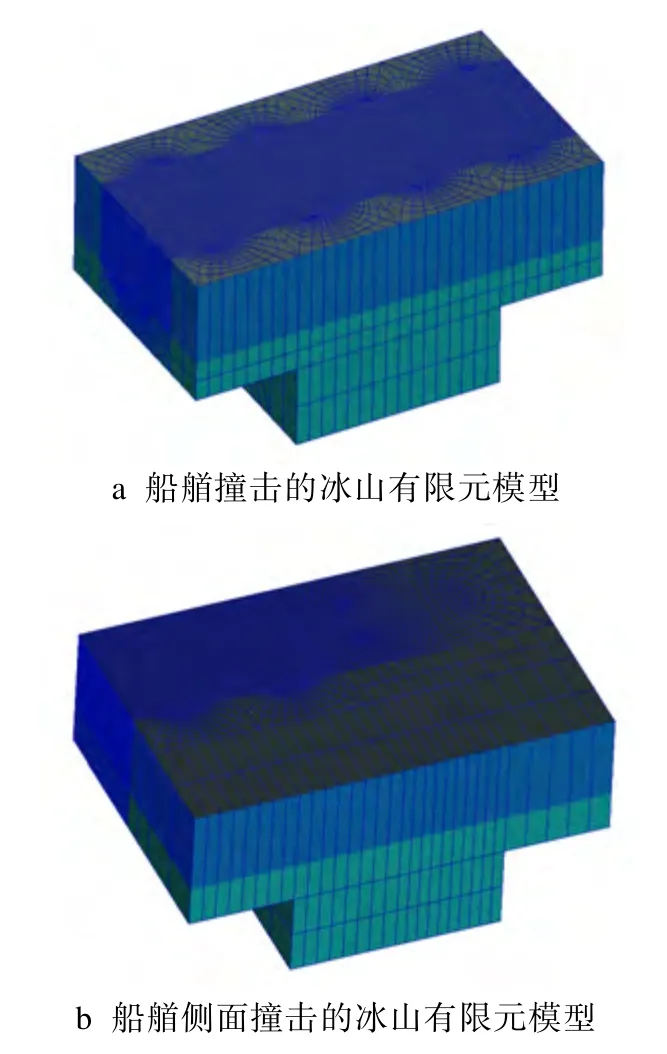

海冰模型采用Hex8 体单元建立,并考虑计算效率,在碰撞可能发生区域进行网格细化,远离碰撞区域采用大尺度网格。2 种碰撞场景的冰体有限元模型如图4 所示,海冰长度方向为80 m,宽度方向为44 m,高度方向为 40 m。文中计算环境温度包括常温和–40 ℃,且为保证分析中考虑单一变量的影响,海冰密度统一取900 kg/m3。

图4 冰山有限元模型Fig.4 Finite element model of iceberg:a) finite element model of iceberg in ship bow impact;b) finite element model of icebergs in bow side impact

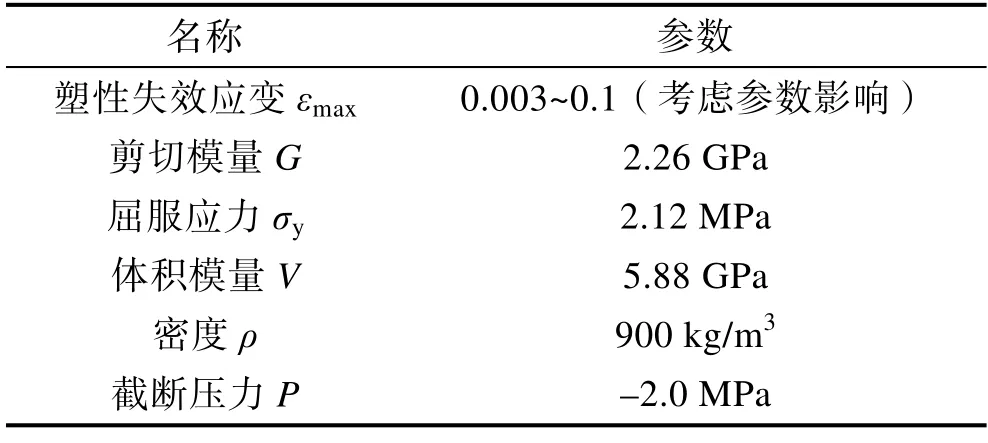

在数值仿真中,将海冰材料性质假定为各向同性。海冰失效准则采用Von-Mises 准则,海冰的破坏模式采用最大塑性应变失效[30],海冰的主要力学性能参数见表1。

表1 冰体材料参数Tab.1 Ice material parameters

3 结构损伤及参数敏感性分析

2 种碰撞场景下,船冰相对高度方向的位置根据冰体受到的浮力以及船体结构吃水来确定,以保证碰撞发生的位置更加接近真实情况。对于球鼻艏及艏柱位置首先与冰山发生碰撞,主要研究球鼻艏及艏柱位置结构损伤,并开展航速、材料本构以及温度影响分析。对于舷侧与冰山发生碰撞情形,主要研究舷侧板架结构损伤情况,并开展不同撞击角度下的损伤分析。通过对上述2 种碰撞场景的分析,获得不同碰撞场景状态下主要失效部位的失效模式,以此掌握垮塌过程失效机理。

3.1 船舶正撞冰山场景

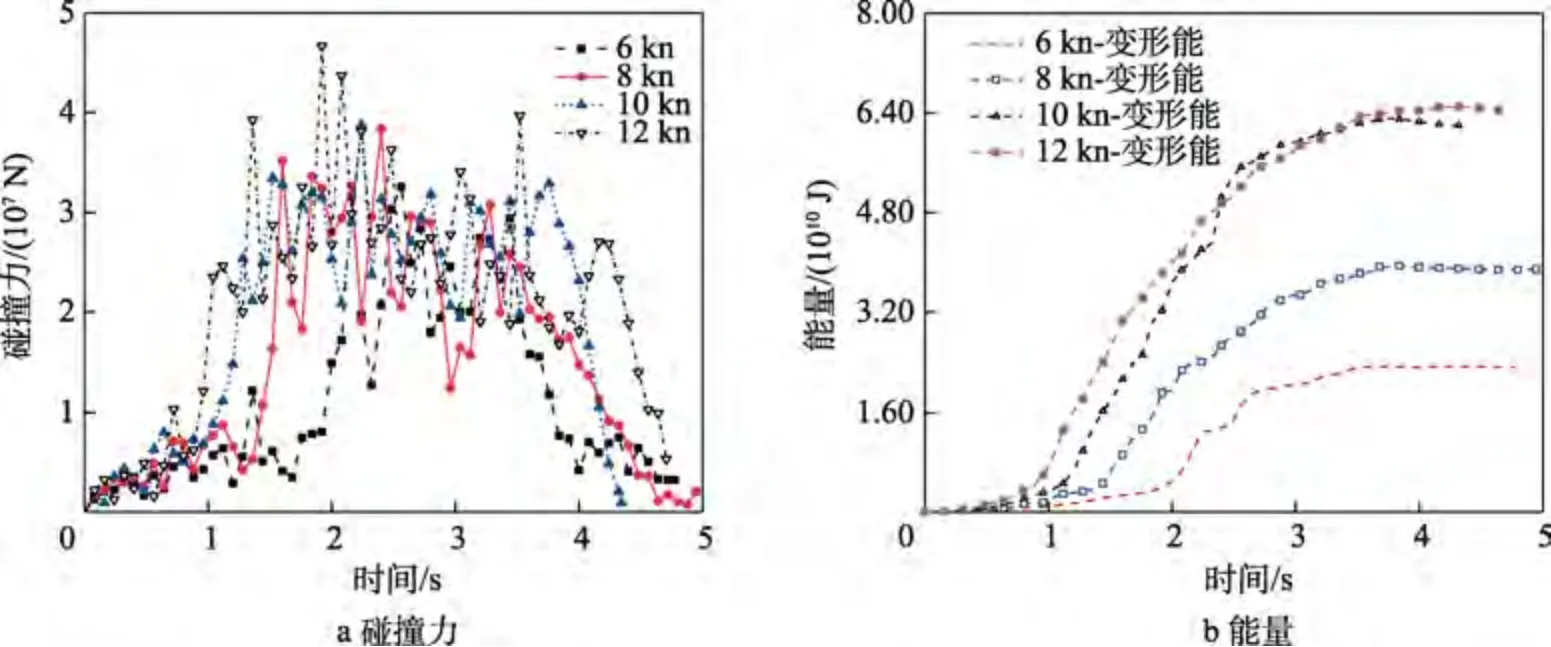

3.1.1 航速影响分析

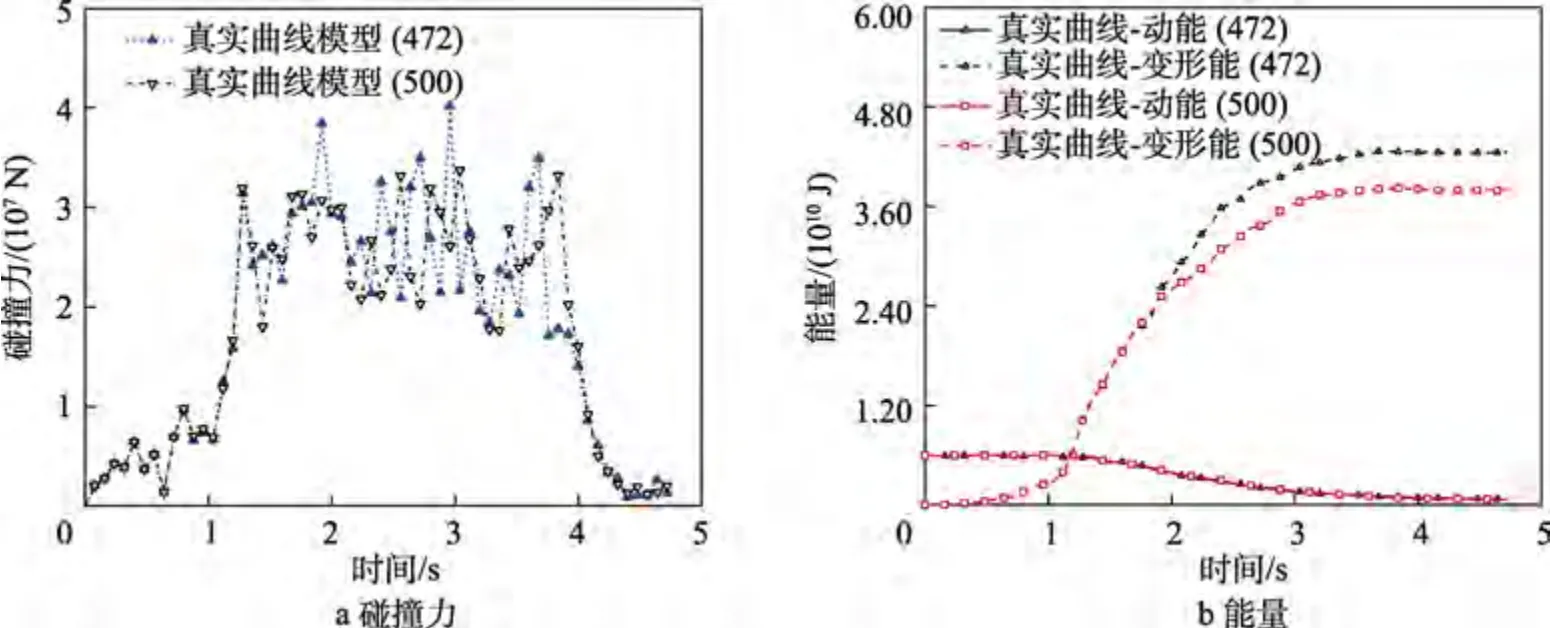

航速取6、8、10、12 kn 等4 种,撞击场景见图1a。通过图5 可以看出,随着航速的增大,碰撞力量值随之增大,冰体变形能量不断增加。4 s 后目标船航速基本为0,对应的撞深基本保持不变,且发现对应的冰体变形能也基本保持不变。

图5 航速影响Fig.5 Effect of speed:a) collision force;b) energy

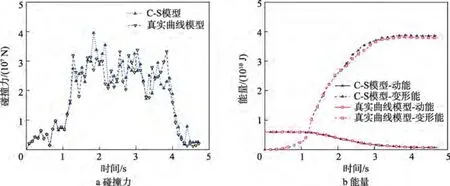

3.1.2 材料本构模型影响分析

本节主要分析Cowper-Symonds 模型和真实材料模型对损伤过程及损伤范围影响。本节仿真对应的环境温度为常温,船体航速为10 kn。通过图6 可知,2种材料模型下,碰撞力、能量的变化趋势基本一致,仅在局部峰值处存在一定差异。因此,后续分析中均采用真实材料本构模型。

图6 材料本构模型影响Fig.6 Effect of material constitutive model:a) collision force;b) energy

3.1.3 温度影响分析

本节主要针对常温和–40 ℃低温环境下材料性能变化对目标船垮塌过程及损伤范围等的影响进行分析,仿真中船体航速为10 kn。通过图7 可知,2种材料模型下碰撞力的变化趋势基本一致,仅在局部峰值处存在一定差异。对于常温环境下的材料,由于材料的屈服应力为472 MPa,小于–40 ℃环境下的材料屈服应力。因此,采用常温环境下材料性能参数的目标船艏部结构的变形能要大于采用–40 ℃环境下材料性能参数的目标船艏部结构的变形能。

图7 环境温度影响Fig.7 Effect of ambient temperature:a) collision force;b) energy

3.1.4 船艏部撞击冰山场景

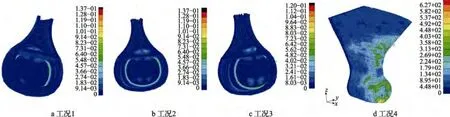

本节主要针对表2 中的4 个工况开展仿真分析,研究不同冰体塑性应变和航速组合情况下结构损伤过程、失效范围,计算工况环境温度均为–40 ℃。

表2 船艏部撞击冰山场景计算工况Tab.2 Calculation condition for bow impact iceberg scenario

本次计算过程中的艏部结构损伤情况如图8 所示。通过对比分析可以得出,随着冰体塑性应变的增大,冰体破碎范围逐渐减小,结构损伤范围逐渐增大。主要结构损伤发生在球鼻艏处,主要表现为球鼻艏板架结构的垮塌,加强筋结构的屈服失效。

图8 球艏损伤云图Fig.8 Damage cloud of bow:a) condition 1;b) condition 2;c) condition 3;d) condition 4

3.2 舷侧部撞击冰山场景仿真分析

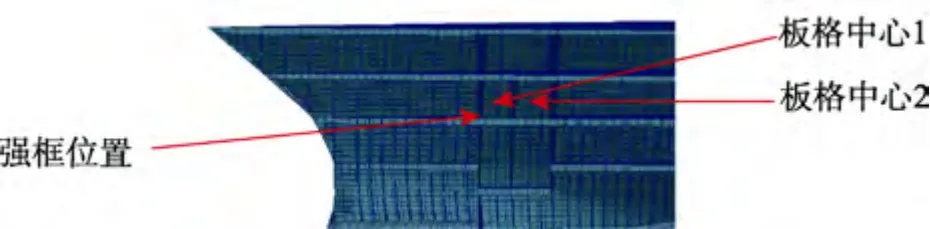

本节主要针对表3 中的6 个工况开展仿真分析,研究不同撞击角度、不同撞击位置下的结构损伤过程及失效模式等。其中强框位置、板格中心1 和板格中心2 位置如图9 所示。

表3 舷侧部撞击冰山场景仿真计算工况Tab.3 Calculation conditions for side impact iceberg scene

图9 3 个典型撞击位置Fig.9 Three typical impact locations

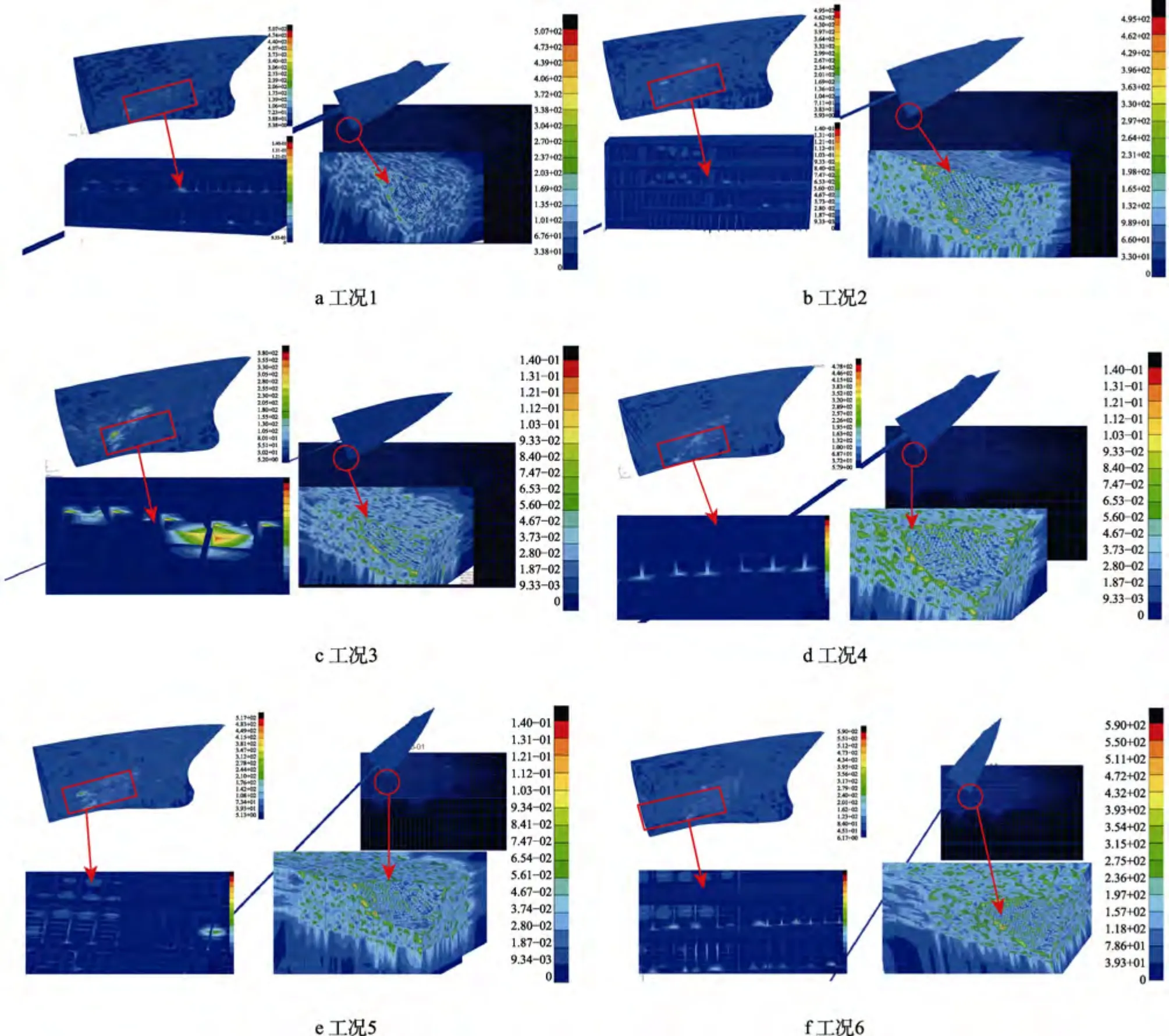

由于本场景为舷侧与冰山发生碰撞,其航速的确定根据敞水状态,未及时发现冰山,保持15 kn 航速行驶确定。为分析其舷侧板架结构的失效机理,采取了不同航向角、不同撞击位置进行分析,同时分析不同冰体失效塑性应变对结构垮塌过程的影响,其中初始角度为船舶正向撞击冰山为0°,向左舷转弯为正值。

不同工况的船冰相对位置初始状态如图10 所示,各工况在碰撞结束后的船冰相对位置、冰体破损情况、板架结构损伤情况如图11 所示。可以得出,随着初始角度的增大,碰撞结束后偏离的角度越大。主要是由于碰撞过程中冰山将给船体艏部一个侧向力,使得船体发生整体的偏转,而随着初始角度的增大,产生转向的趋势越明显。随着初始相对角度的增大,由于船体型线沿船长的变化,使得船体与冰山接触的面积增大,碰撞结束后,冰体破损范围也越大。同时,随着冰体塑性失效应变的增大,冰山破损范围逐渐减小。碰撞过程呈现局部集中的特点,产生塑性变形区域主要集中在船冰接触位置。随着冰体塑性失效应变的增大,其损伤范围逐渐增大,撞击位置发生在板格2 附近时,损伤范围最大,板格1附近次之,最小损伤范围为强框附近。发生该状态的原因在于,强框位置刚度较大,而对板格而言,随着跨长的变大,其相对刚度降低,使得损伤变形范围更大。但由于承受载荷的范围更广,应力重新分布的范围区域更大,使得产生的塑性应变最大值在3 种状态时基本一致。

图11 船冰相对位置及冰体破损情况Fig.11 Relative position of ship and ice damage:a) condition 1;b) condition 2;c) condition 3;d) condition 4;e) condition 5;f) condition 6

6 种工况下的船冰碰撞力曲线如图12 所示。可以看出,碰撞过程仅持续了5 s 左右。对于撞击强框、板格1 和板格2 不同位置,结构较弱的首先产生较大的碰撞力,随着结构增加,产生极大碰撞力的时间向后推移。船舶与冰山发生碰撞时的碰撞力与船和浮冰、碎冰等产生的短暂脉冲形式的碰撞力明显不同,呈现峰值数量更少、量值更大的特点。

图12 碰撞力曲线Fig.12 Collision force curve:a) conditions 1—3;b) conditions 4—6

4 结论

1)当船体材料C-S 模型和真实材料模型均采用同样的屈服应力、弹性模量等基本参数时,对碰撞力、船体结构损伤以及结构变形能量等的影响较小。

2)随着航速的增加,船体撞击区域的损伤范围增大,船体结构变形能、撞击深度以及碰撞力等增大。随着环境温度的降低,船用钢材料屈服应力增大,船体结构损伤范围减小,在材料达到韧脆转变温度前,低温使得结构更加安全。

3)对于紧急避险舷侧碰撞情况,随着撞击角度的增加,船冰接触面积增大,船体结构损伤区域增加。随着碰撞发生位置的刚度变大,碰撞区域损伤范围变小。

4)对于本文所涉及的2 种极端场景,艏部结构失效模式主要表现为横框架屈服失效、加强筋屈曲及侧倾失效、局部外板大变形等。