水下航行器复合材料耐压壳优选设计研究

2023-10-18马骋李宪栋许维军

马骋,李宪栋,许维军

(哈尔滨工程大学,哈尔滨 150001)

21 世纪以来,全球各个国家争夺战略优势的制高点已经从陆地转向海洋,人们对于海洋的认识也开始逐步从浅海走向深海。新时代海洋强国的建设是实现中华民族伟大复兴的中国梦的必由之路,深海中的复杂环境以及诸多不确定因素都会给水下航行器的结构设计等带来巨大的挑战。水下航行器的隐蔽性是其重要的性能指标之一,通常采用增加潜深或者降低振动噪声的方法提升隐蔽性[1]。如今,美、俄等国均已掌握了大潜深材料技术,如美国采用HY 系列合金钢的“海狼”级核潜艇下潜深度达到了600 m,俄罗斯采用高强度钛合金钢建造的“麦克”级试验核潜艇下潜深度达到了1 250 m[2]。

水下航行器耐压壳结构的质量占整体质量的30%以上,极大地限制了自身的承载能力。因此,考虑到采用复合材料对耐压壳进行结构优选设计。复合材料拥有许多固有的优良特性,比如高比强度、高比模量、耐腐蚀、质量轻、可设计性强等[3],在水下航行器非耐压壳结构上已有着广泛的应用,包括上层建筑、指挥室围壳等[4]。因此,希望通过采用复合材料对水下航行器耐压结构进行合理的设计研究来实现水下航行器的超大潜深,并降低结构质量,提升承载能力。

针对复合材料耐压结构力学性能的研究中,Fathallah 等[5-6]、Imran 等[7]、Craven 等[8]研究了碳纤维等层状复合材料的铺层形式对耐压壳的强度与稳定性的影响,并从最大应力破坏准则、Tsai-Wu 准则、Tsai-Hill 准则出发,探究了层合板的失效形式。Xu等[9]、Rajput 等[10]对于复合材料耐压壳含有开口或初始缺陷的情况,对耐压壳的应力应变特性、极限载荷进行了研究。潘涛[11]以大深度潜艇缩尺模型为例,采用有限元仿真研究了有开口的耐压壳体屈服极限、稳定性、局部结构强度等问题。王珂晟等[12]针对于纤维缠绕复合材料圆柱壳在轴压作用下的稳定性问题,利用混合遗传算法求解其屈曲特征方程,分析了存在初始缺陷的复合材料圆柱壳在轴压作用下对稳定性的影响。周维新等[13]通过轴压试验研究了复合材料多平面柱壳的优缺点,并给出了改进方案。朱锡等[14-16]研究了夹芯复合材料圆柱耐压壳的强度问题,通过有限元仿真及模型试验的方法,对夹芯复合材料耐压壳的力学特性及失效模式进行了分析。柯仙送等[17]针对于不同温度下轴压作用复合材料圆柱耐压壳的破坏形式进行了有限元仿真与模型试验。冯丽娜等[18]从经典板壳屈曲理论入手,分析了纵向波纹夹芯和环向波纹夹芯复合材料耐压壳的轴压力学性能。

目前的研究大多关注于复合材料耐压壳的失效研究或者铺层形式对于力学性能的影响,对于水下耐压结构组合设计的研究较少。因此,本文着重对耐压结构优选设计方法进行研究,以结构稳定性为目标,对耐压壳体进行强度校核,保证肋骨的选择与耐压壳体相匹配,总结设计方法,并给出最优结果,可以为之后水下航行器复合材料耐压壳优选工作提供一定的参考。文中关于水下航行器复合材料耐压壳的优选设计主要分为2 部分:耐压壳体铺层设计、环肋形式选择。

1 耐压壳体铺层设计

水下航行器的结构形式包括:单壳体、个半壳体、双壳体。单壳体只包含一层耐压壳体,过去常用于小型潜艇。个半壳体除了耐压壳体之外,在它的周围还布置了非耐压结构,但非耐压结构仅有一部分包覆在耐压壳体上,过去常用于中型潜艇。双壳体船体在耐压壳体外包覆了非耐压水舱,一方面,耐压结构可以保证潜艇的潜深以及安全性;另一方面,流线型的非耐压船体可以达到减阻的目的。因此,目前大型水下航行器广泛采用这种结构形式,因此本文的研究目标为双壳体形式的复合材料耐压结构。

耐压壳作为水下航行器的核心部件,其失效往往存在2 种不同的形式:壳体的屈曲和材料的破坏。许多研究表明,对于复合材料圆柱壳而言,其主要破坏形式为屈曲破坏[19-20],因此稳定性在耐压壳的设计中显得尤为关键。一旦水下航行器在深水中发生失稳,对于人的生命以及设备安全都是毁灭性的打击。本节中以水下航行器耐压壳体为研究对象,分别以铺层百分比、铺层角度、铺层厚度为设计变量,对耐压壳体的力学性能进行分析。耐压壳的基本尺寸见表1,材料参数见表2。

表1 耐压壳基本尺寸Tab.1 Basic dimensions of pressure shell mm

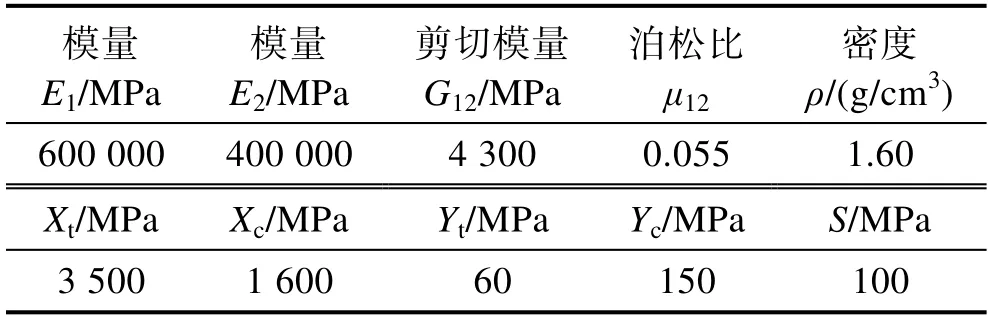

表2 某碳纤维材料参数Tab.2 Parameters of carbon fiber material

1.1 耐压壳铺层设计的一般原则

水下航行器在深水中受力,相当于耐压船体受到一个均匀载荷,其值等于耐压船体轴线的船舯处至自由水面高度的水柱压力。即:

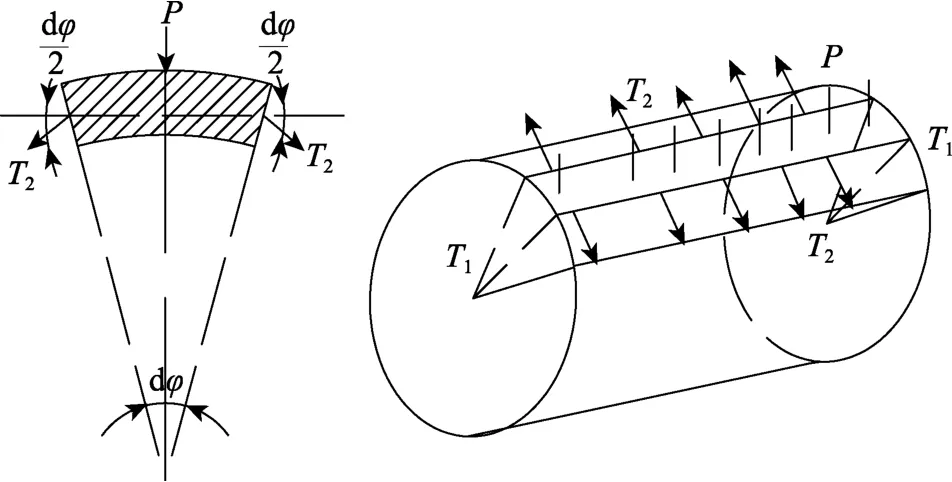

由于耐压壳的尺度相较于下潜深度来说较小,近似认为耐压壳的外部载荷为均匀静水压力。取一条梁带进行分析,梁带受轴向力T1和梁带两侧相互挤压产生的侧向力T2[21],如图1 所示。由平衡方程可以得到,T1及T2合力计算见式(2)、(3)。

图1 梁带受力示意图Fig.1 Schematic diagram of the force acting on the beam strip

对于碳纤维材料而言,由于材料的各向异性沿材料主方向的性能通常较好。因此,不同铺层形式的碳纤维层合板可以应对不同的工况[22]。

1)选择0°、±45°、90°等4 种铺层方向的层合板。

2)均衡对称铺设原则。避免拉-弯、拉-剪耦合而引起固化后的翘曲变形。

3)铺层最小比例原则。对于0°、±45°、90°铺层,其任意方向的铺层最小比例应大于6%。

4)铺设顺序原则。主要从3 个方面考虑:应使各定向单层尽量沿层合板厚度均匀分布,避免将同一铺层角的铺层集中放置。如不得不使用时,一般不超过4 层,以减少2 种定向层的层内开裂和边缘分层;如果层合板中含有±45°层、0°层和90°层,应尽量在+45°层和–45°层之间用0°层和90°层隔开,在0°层和90°层之间用+45°层或–45°层隔开,并避免将90°成组铺放,以降低层间应力;对于暴露在外的层合板,在表面铺设织物或±45°层,将具有较好的使用维护性,也可以改善层合板的压缩和抗冲击性能[23]。

5)规定0°铺层为沿耐压壳周向铺放,根据梁带受力平衡方程,为保证耐压壳的周向强度,应保证有足够比例的0°铺层。

1.2 铺层样本的选择

对于耐压壳体的铺层总数设计为20 层,并采用对称铺层设计。首先考虑各角度铺层所占百分比对耐压壳稳定性的影响,根据各个角度纤维所占铺层纤维总数的百分比不同,共分为了3 个系列,见表3。根据不同铺层百分比系列设置铺层顺序,铺层角度顺序见表4。

表3 铺层百分比设置Tab.3 Layer percentage settings

表4 铺层顺序Tab.4 Layering sequence

设计完9 组不同的铺层角度后,考虑单层的厚度设计,增加单层厚度可以增加耐压船体的剖面模数W,以及提升结构刚度。根据船舶总纵强度的弯曲正应力计算公式(σ=M/W),增加剖面模数W会降低弯曲正应力σ,因此可以提升耐压壳体的极限载荷。同样地,根据耐压船体临界失稳载荷计算公式,提升壳厚度可以提升水下航行器的稳定性。由于水下航行器耐压壳属于薄壳范畴,耐压壳体厚度t应远小于中面最小曲率半径R,即t/R≤0.05。在改变单层厚度时,保证该纤维增强树脂基复合材料的纤维体积分数Vf不变,单层厚度的取值分别为1、1.25、1.5 mm,壳体的总厚度为20、25、30 mm。以铺层序号A1 为例,给出了其铺层形式,如图2 所示。

图2 序号A1 铺层形式Fig.2 Layer form for No.A1

1.3 耐压壳稳定性计算及分析

通过ABAQUS 软件建立几何模型,对复合材料耐压壳体进行稳定性计算,以确定壳体的失稳压力。在进行稳定性计算时,通常需要设置相应的边界条件,并施加载荷。对耐压壳体表面施加单位均布压缩载荷,并在壳体的一个端面建立MPC 约束,通过MPC 作用点的位置,施加一个等效的节点力。然后对施加节点力的一端释放轴向转角(UR1=UR2=0),而另一端则进行简支约束(UR1=UR2=UR3=0)。轴向等效节点力的计算见式(4)[21]。

式中:R为壳体半径,m;Pc为计算压力,Pa;n为节点数。

计算得到复合材料耐压壳体的一系列失稳模态,由于所添加的载荷为单位载荷,故相应的特征值即为该耐压壳体的失稳压力。以单层厚度为1.5 mm 的铺层序号A1 耐压壳壳体为例,失稳模态及有限元计算结果如图3 所示。

图3 单层厚度为1.5 mm 的A1 耐压壳体失稳模态Fig.3 Instability mode of A1 pressure shell with a single layer thickness of 1.5 mm

经过同样的约束与加载过程,可以计算得到其他铺层角度不同单层厚度的失稳压力,见表5。

表5 复合材料耐压壳体稳定性计算结果Tab.5 Stability calculation result for composite pressure shell

在测试了9 种不同铺层形式在不同单层厚度下碳纤维耐压壳的失稳压力后,设置高强度钢为对照组,该高强度钢弹性模量E=2.06×105MPa,泊松比μ=0.3,屈服极限σs=588 MPa,密度ρ=7.86 g/cm3。当高强度钢耐压壳体厚度分别为20、25、30 mm 时,计算得到其失稳压力分别为0.382 4、0.654 9、1.045 2 MPa。将以上数据绘制为耐压壳体失稳压力柱状图,如图4 所示。

图4 耐压壳体失稳压力Fig.4 Instability pressure of pressure shell

从有限元计算结果可以看出,随着单层厚度的增加,复合材料耐压壳体的失稳压力也在逐渐增加。但是不应过度增加壳厚度,否则会导致耐压壳体不再属于薄壳范畴(即t/R≤0.05 的壳体),以及增大结构的容重比。±45°度铺层直接铺设在最外层会导致复合材料耐压壳体稳定性下降,应在最外层铺设0°铺层或者0°和45°铺层。对比3 个系列复合材料耐压壳体,发现增加0°铺层百分比可以增加复合耐压壳体的稳定性,但是整体提升并不明显。由于复合材料高模量的特点,在高强度钢与复合材料耐压壳几何尺寸相同的情况下,复合材料耐压壳体的失稳压力提升在56.06%以上。

1.4 耐压壳极限载荷计算及分析

基于Tsai-Wu 强度理论来计算各铺层百分比下“梁带”的极限载荷,极限载荷的计算方法采用层合板的末层失效准则。当载荷较小时,整个层合板处于线弹性状态。随着外载荷的不断增大,某一单层板发生了失效破坏,此时可以认为层合板发生了失效,即首层失效准则,但是首层失效准则相对来说过于保守。尽管层合板中某一单层板发生了失效,但是对层合板而言,仍然能够继续承载。此时对失效的单层进行折减,重新计算层合板的刚度,使其继续承载。随着载荷进一步变大,更多的单层发生失效,刚度进一步降低,最终层合板中所有的单层板都发生了失效,层合板整体失效,即末层失效准则[24],并将此载荷作为复合材料“梁带”的极限载荷。

平面应力状态下,Tsai-Wu 张量准则形式上与Hoffman 失效准则一致,即材料不发生失效的条件为:

其中各项参数按式(6)确定。

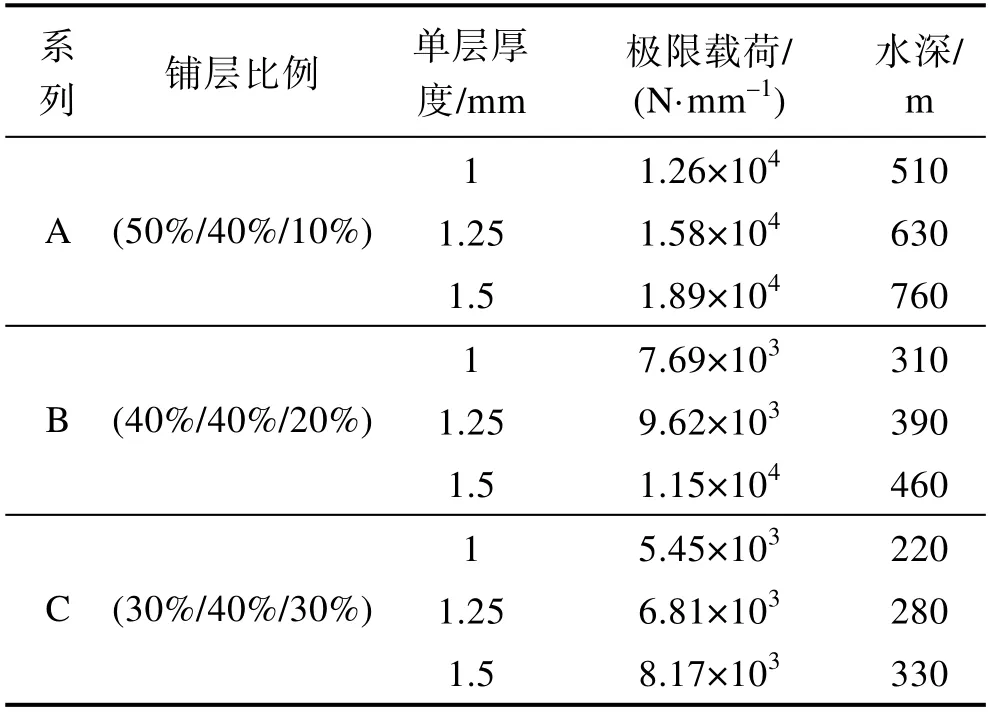

经过计算可以得到不同铺层百分比下“梁带”的极限载荷,见表6。

表6 “梁带”极限载荷Tab.6 Ultimate load of "beam strip"

将以上数据绘制成不同铺层百分比对应的极限载荷柱状图,如图5 所示。

图5 耐压壳体极限载荷Fig.5 Ultimate load of pressure shell

从“梁带”的极限载荷计算结果可以看出,随着单层厚度的增加,复合材料耐压壳体的极限载荷也在逐渐增加,即其对应的水深也在增加。对比3 个系列复合材料耐压壳体,发现增加0°铺层百分比可以显著增加复合耐压壳体极限载荷。这种情况是因为0°铺层方向是“梁带”受力最大的方向,基于极限载荷考虑,应选择1 系列铺层比例为(50%/40%/10%)的铺层形式。因此,综合稳定性与强度计算,耐压壳体的铺层形式选择为[0/±45/0/0/±45/0/90/0]s,单层厚度为1.5 mm。

2 耐压壳环肋形式设计

2.1 肋骨形式及有限元模型

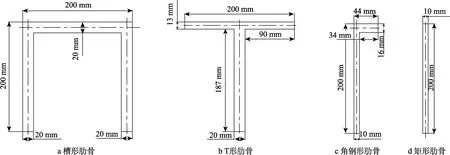

水下航行器的耐压结构一般包含主壳体以及环肋,在确定主壳体的铺层形式选择之后,应对肋骨形式进行选择和设计。在本节中,以在横舱壁之间设置一系列等间距同刚度肋骨的耐压壳作为基本模型。为了广泛讨论肋骨形式对耐压壳稳定性的影响,考虑的肋骨形式包括:槽形肋骨、T 形肋骨、角钢形肋骨以及矩形肋骨,如图6 所示。

图6 不同肋骨模型示意图Fig.6 Schematic diagram of different rib models:a) grooved rib;b) T-shaped rib;c) angle steel rib;d) rectangular rib

通常的肋骨形式包含腹板和面板,复合材料肋骨的铺层形式应从其具体的受力情况出发来考虑。当复合材料耐压壳处于静水中时,耐压壳主要承受由静水压力带来的环向压缩载荷,对于整个复合材料耐压壳,存在一个整体的环向压应力,因此需要增加面板的环向强度。肋骨的腹板除了需要承受面板带来的环向压应力之外,在耐压壳产生形变时,会对腹板与耐压壳连接的部位产生一个侧向弯矩以及一个径向拉力或者压力,即耐压壳体会对肋骨腹板产生径向正应力和切向剪应力。因此,在考虑腹板的铺层方向时,除了需要考虑环向压应力外,还需要考虑肋骨自身的侧向失稳问题[25]。在此基础上,结合有限元软件以及可行的成形工艺,主要可以研究腹板铺层形式(正交、环向)与面板铺层形式(正交、环向)对耐压壳临界失稳压力的影响,铺层形式的设置见表7。

2.2 含环肋的耐压壳稳定性计算分析

对于纤维增强材料,由于材料的各向异性沿材料主方向的性能通常较好,因此不同的铺层形式的层合板可以应对不同的载荷工况,建立不同肋骨形式以及铺层形式下复合材料耐压壳体的有限元模型,对比研究复合材料耐压壳环肋形式对水下航行器稳定性的影响。以槽形肋骨(腹板与面板均为环向铺层)为例,在ABAQUS 中建立有限元模型,如图7 所示。在ABAQUS 中对于耐压壳体和肋骨利用绑定约束进行连接,默认耐压壳与肋骨之间不会发生脱黏等失效行为。

图7 槽型环肋圆柱壳有限元模型Fig.7 Finite element model of grooved rib pressure shell

建立有限元模型后进行屈曲分析,可得到耐压壳的一系列失稳模态。由于所添加的载荷为单位载荷,故相应的特征值即为该耐压壳体的失稳压力。经计算可以得到,槽型环肋耐压壳(环向,环向)的失稳压力为Pcr=15.997 MPa,计算深度为hc=1600 m,失稳模态及有限元计算结果如图8 所示。

图8 槽形环肋耐压壳失稳模态(环向,环向)Fig.8 Instability mode of grooved rib pressure shell (circumferential,circumferential)

将不同肋骨形式和铺层形式的环肋耐压壳进行屈曲分析,获得其失稳压力,见表8。

表8 肋骨形式对耐压壳稳定性影响计算结果Tab.8 Calculation result for the effect of rib form on the stability of pressure shell

从表8 中可以看出,选用槽形肋骨可以最大限度地提升水下航行器的极限潜深,然后是T 形肋骨以及角钢形肋骨。横向对比各肋骨形式发现,采用包含面板的肋骨的耐压壳的稳定性相较于不含面板的肋骨的耐压壳有较大的提升,因此在实际的水下航行器建造过程中,加强筋应选择包含面板的肋骨形式。纵向对比各肋骨的铺层形式发现,面板采用环向铺层的耐压壳的稳定性普遍优于正交铺设的情况,是由于材料主方向与外载荷的方向相一致导致的。但是腹板采用正交铺层对稳定性的贡献不大,分析原因可能是由于耐压壳主壳体微小变形所产生的切向剪应力并不大,因此其腹板的铺层形式仍应当以静水载荷带来的环向压应力为主。

从上述计算结果可以看出,肋骨的形式对耐压壳的稳定性至关重要。根据肋骨稳定性计算结果,并结合上文所述内容,保证肋骨的选择与耐压壳体相匹配,该耐压壳的肋骨形式可以确定为腹板与面板采用环向铺设的T 形肋骨。该复合材料耐压壳的优选设计结果见表9。该复合材料水下航行器的极限潜深为760 m,相比于“海狼”级核潜艇下潜深度提升了26.67%。

表9 复合材料耐压壳优选设计Tab.9 Optimization design of composite pressure shell

2.3 耐压壳质量与容重比计算结果

耐压壳既是水下航行器的重要组成部分,又保证了其拥有足够的浮力与承载能力,因此耐压壳的质量对潜艇的容重比有很大的影响。容重比是一个无量纲参数,表征了水下航行器的空船质量与排水量之比。当水下航行器的容重比越小,该水下航行器所能提供的承载能力就越强,可利用的有效荷载就越大。因此,为了尽可能地提升水下航行器的承载能力,在实际的建造过程中,往往追求更小的容重比。对于复合材料耐压壳,应当校核耐压壳质量与耐压结构的容重比,探究复合材料在减轻结构质量、保障水下航行器承载能力方面性能的优劣。为了结果直观,保持不同材料耐压壳尺寸不变,根据耐压壳基本尺寸参数,计算了高强度钢、碳纤维材料耐压壳在一个舱段内的耐压壳重量以及容重比,见表10。

表10 耐压壳质量及容重比Tab.10 Weight and volumetric weight ratio calculation

从表10 中可以看出,将复合材料用于水下航行器耐压结构,可以极大地降低潜艇质量,平衡载质量与排水量之间的关系。由于碳纤维材料的密度低,故由该材料设计而成的耐压壳结构质量较轻,相对于高强度钢耐压壳质量减轻79.61%。因此,碳纤维水下航行器在耐压壳尺寸不变时,结构容重比较小,相对于高强度钢水下航行器,容重比降低约80%。

3 结论

通过对碳纤维复合材料耐压壳分2 步进行优选设计,保证肋骨的选择与耐压壳体相匹配,给出了复合材料耐压壳优选设计结果,并且通过耐压壳体铺层设计、环肋形式选择2 部分内容,得出如下结论:

1)从稳定性的角度,碳纤维材料耐压壳体通过一定的铺层角度设计,相较于高强度钢材料,稳定性更加优越。此外,单层厚度、铺层百分比、铺层角度的变化对复合材料耐压壳的稳定性均有一定影响,应该合理地控制各个变量,以提升水下航行器的潜深。虽然在耐压壳表面铺±45°层可以改善层合板的压缩和抗冲击性能,但是会导致耐压壳体稳定性下降,应在最外层铺设0°铺层或者0°和45°铺层。

2)从极限载荷的角度,单层厚度、铺层百分比会影响层合板中的应力分布情况,进而影响耐压壳的极限载荷。考虑受力进行铺层设计时,应着重提升受力最大方向的承载能力,即增加受力方向的铺层百分比。

3)从环肋形式设计的角度,耐压壳设置环肋可以极大地提升水下航行器的极限潜深,但是在设置肋骨时,应合理选择肋骨形式与铺层形式,综合考虑肋骨受力状态与几何尺寸。在最后的选型阶段,应该保证肋骨的选择与耐压壳体相匹配,即在尽可能提升水下航行器潜深的同时,水下航行器所承受的静水压力不得超过其复合材料壳板的极限载荷。