冲击载荷下航空发动机转子振动特性试验方法

2023-10-18聂卫健王金舜杨晓光张建波

聂卫健, 王金舜, 唐 广,3, 杨晓光, 张建波, 李 坚

(1.北京航空航天大学 能源与动力工程学院,北京 102206; 2.中国航发湖南动力机械研究所,湖南 株洲 412002;3.中国航空发动机集团航空发动机振动技术重点实验室,湖南 株洲 412002)

相对于陆基飞机,舰载机由于受到航母飞行甲板长度的限制,其起飞和着舰的方式更为严苛,主要表现在着舰过程中承受很大的瞬时动态冲击载荷。抗冲击载荷试验是航空、航海设备重要的考核项目,如姚念奎等[1-2]根据固定翼舰载机研制特点,结合美军标相关要求,提出全机落震试验是舰载机设计和研究的关键技术之一,并基于对飞机设计和试验规范的分析研究,给出了全机落震试验的分析方法和工程解决措施;豆清波等[3-4]依托中国飞机强度研究所全机落震试验场,完成了国内首次舰载机全机落震试验,提出了舰载机全机落震试验的方法,并通过试验对技术方案进行了验证;付超等[5-6]对船用设备的抗冲击能力和冲击载荷下的振动响应进行了系统的分析;万强等[7]研究某燃气轮机高压转子-涡轮抗冲击性能,开展了冲击响应计算和分析。郭伟林等[8]、杨雷等[9]分别对磁悬浮轴承、氦风机辅助轴承的抗冲击特性进行了研究。

航空发动机作为舰载机动力推进系统的核心装备,其运行稳定性和可靠性直接关系到舰载机战斗力、生命力和高效遂行机动飞行的能力,而作为航空发动机核心部件的转子系统,其大过载工况下振动特性直接决定发动机能否满足舰载机在特殊作战环境和起降落方式下的安全运行,对于发动机整体性能的好坏起着关键性支撑作用。国内针对航空发动机转子开展了很多研究,掌握了转子动力学建模、计算、动力特性、高速动平衡等技术[10-13],但针对航空发动机转子在冲击载荷下的振动特性研究刚刚起步,有必要开展系统的研究。

国内针对抗冲击载荷试验绝大部分都是在静态、以整机落震试验进行,成本昂贵且风险高,很难得到实际工况条件下转子在旋转状态下受到冲击载荷时的振动特性。基于上述原因,本文提出动力涡轮模拟转子动力学相似设计原则,设计了动力涡轮模拟转子,采用高速电机驱动,创造性地在振动台上开展动力涡轮模拟转子动力特性和冲击载荷下的振动特性试验研究,掌握冲击载荷下航空发动机转子的瞬态响应规律和试验方法,为某舰载涡桨发动机研制提供技术支撑。

1 动力涡轮模拟转子设计

1.1 设计原则

某舰载涡桨发动机动力涡轮转子结构复杂,直接以真实转子开展试验研究具有较大的风险,且成本昂贵,为了降低研制风险和缩短研制周期,基于设计原则设计一套动力特性与真实转子具有良好一致性的模拟转子,以保证在模拟转子上的成果可直接应用于真实转子。提出的设计原则如下:

(1) 主体结构一致。转子各零件之间的配合关系、连接方式、转子轴向预紧方式、支点跨距、支承刚度、轴承润滑方式等与真实转子保持一致。

(2) 惯性参量一致。对两级动力涡轮盘进行重新设计,保证动力涡轮模拟盘的惯性参数(质量、质心、转动惯量)与真实转子的动力涡轮盘惯性参数保持基本一致。

(3) 结构简化。在保证动力涡轮模拟盘惯性参数及强度满足要求的前提下,简化动力涡轮盘的结构,不考虑真实转子的叶片、榫槽等结构,将模拟盘设计成光盘结构。

(4) 动力输入适应。为了适应动力输入源的结构,对转子动力输入方式进行局部改进。

1.2 设计结果

设计的动力涡轮模拟转子结构示意图,如图1所示。整个转子主要由动力涡轮轴、两级动力涡轮模拟盘等零部件组成,两级动力涡轮模拟盘之间通过端齿连接。转子采用4支点0-3-1支承方式,分别为1号、2号、3号及4号支承,编号与发动机上保持一致。

图1 动力涡轮模拟转子结构示意图Fig.1 Structure diagram of the power turbine simulated rotor

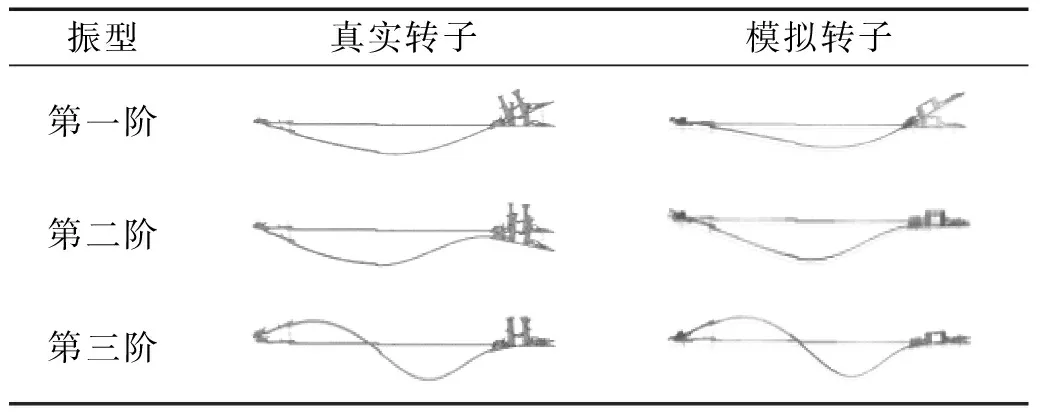

采用有限元法分别建立了模拟转子和真实转子的动力特性计算模型,在表1的支承刚度下对模拟转子和真实转子的前三阶临界转速和振型进行了计算和对比,计算结果分别如表2、表3所示。

表1 计算用支承刚度Tab.1 Stiffness of each support

表2 临界转速计算结果对比Tab.2 Comparison results of the critical speeds

表3 振型计算结果对比Tab.3 Comparison results of the mode shapes

同一支承刚度条件下,模拟转子的前三阶临界转速与真实转子对比设计误差不大于3.98%,而且,模拟转子前三阶振型与真实转子前三阶振型基本一致,表明模拟转子的动力特性与真实转子的动力特性具有良好的一致性。

2 试验设备简介

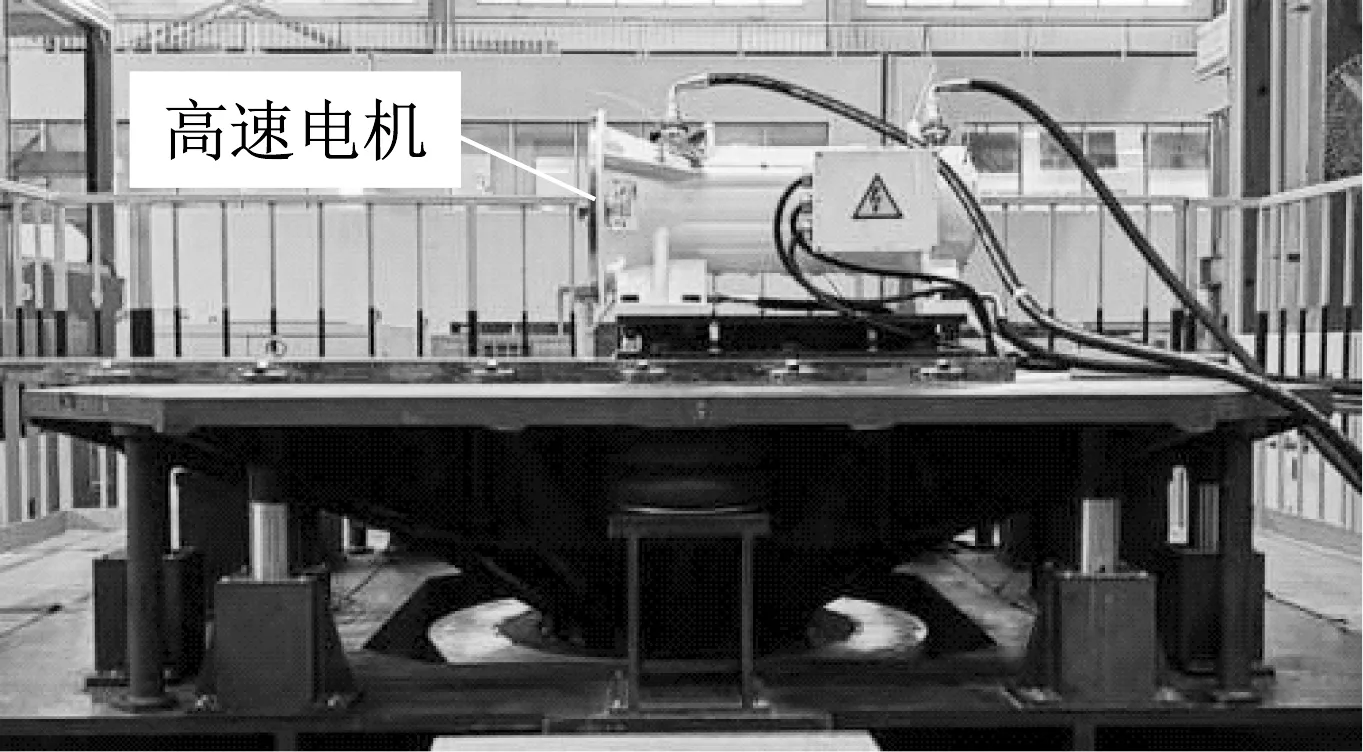

试验在35T振动台上进行,如图2所示。振动台由水平台面和垂直台面组成,台面尺寸分别为2.5 m×1.2 m和2.5 m×2.5 m,具有半正弦波、三角波和锯齿波冲击能力。振动台基于一个通电线圈在稳定的直流磁场内受到电磁力的作用而运动,励磁线圈通入直流电后,在绕组中通过由功率放大器输入的交流驱动电流,动圈即在交变电磁力的作用下而产生运动。振动台实物照片,如图3所示。

图2 振动台结构示意图Fig.2 Structural diagram of the vibration table

图3 振动台实物照片Fig.3 Photo of the vibration table

3 高速电机动力特性及抗冲击能力验证

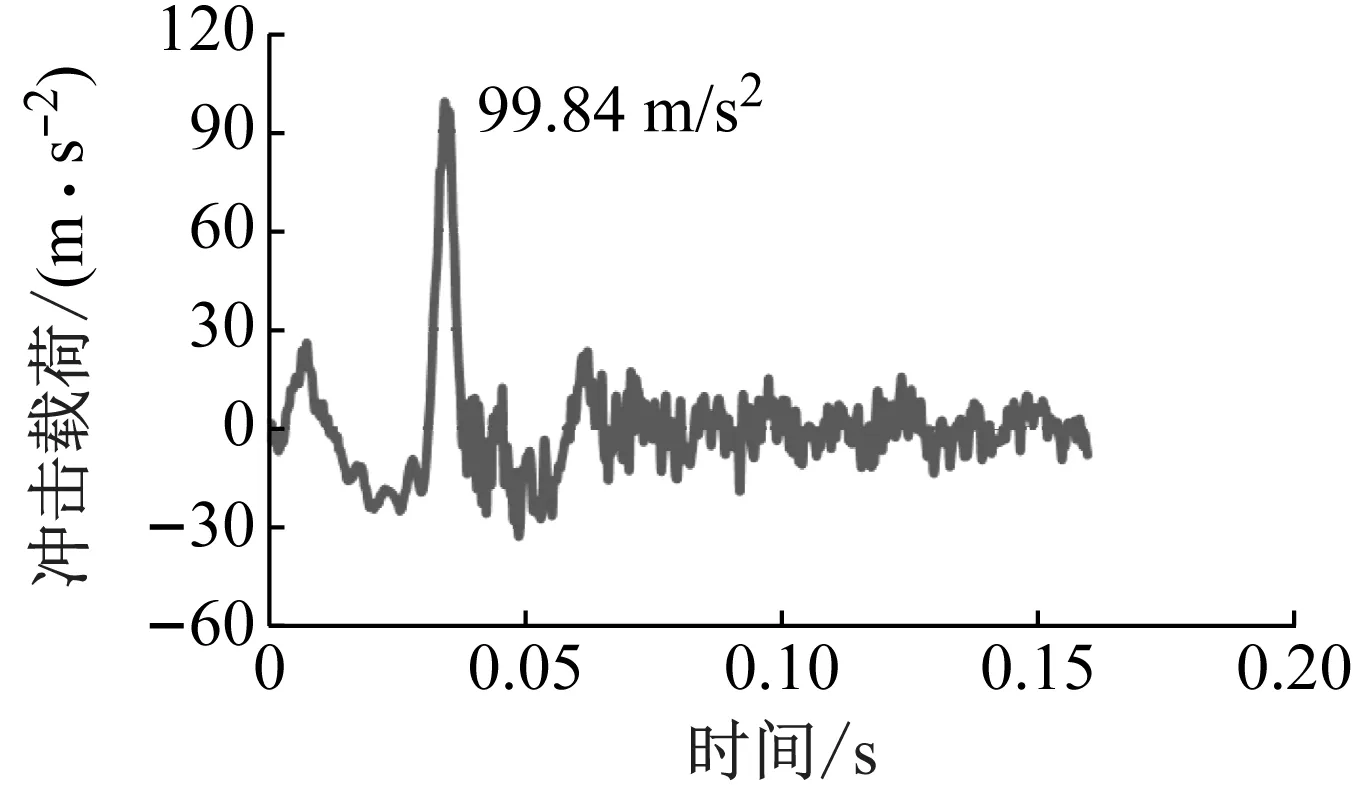

传统的动力源常采用“异步电机+齿轮箱”的组合方式,体积大、质量重、结构复杂且传输效率较低,动力涡轮模拟转子长近1.5 m,采用传统的动力源一方面可能导致所有部件无法整体安装在振动台面上,另一方面因为质量过重而无法实现有效整体冲击,影响试验效果。高速电机具有结构简单、体积小,故障率低、传输效率高等特点,因此,论文采用高速电机直驱的方式,有效避免上述问题。同时为了确保试验的安全,首先对高速电机的动力学特性和抗冲击性能进行验证。将高速电机安装在振动台上(安装实物照片如图4所示)然后驱动高速电机运行至20 000 r/min,随后在20 000 r/min转速下进行高速电机的抗冲击验证试验,冲击载荷谱如图5所示(冲击瞬间载荷为99.84 m/s2,10.19g)。

图4 高速电机安装在振动台上照片Fig.4 The installation photo of high-speed motor

图5 高速电机抗冲击载荷谱Fig.5 Load spectrum of impact resistance of high-speed motor

冲击前、后,测量高速电机在0~20 000 r/min转速范围内转轴振动位移(D1、D2)和轴承温度(T1、T2),如图6所示。高速电机冲击后,转轴转动灵活,轴承无卡滞。且由图7、图8可知,高速电机在转速范围内的振动特性良好,冲击前、后,轴位移和轴承温度基本没有变化。因此,可认为高速电机具备不低于10g的垂向抗冲击能力,可以满足试验的要求。

图6 高速电机测试参数Fig.6 Test parameters of high-speed motor

(a)

(b)图7 高速电机冲击前后转轴位移变化曲线Fig.7 Shaft displacement change curve before and after impact of high-speed motor

(a)

(b)图8 高速电机冲击前后轴承温度变化曲线Fig.8 Bearing temperature change curve before and after impact of high-speed motor

4 全转速范围内动力特性试验

为了确保在施加冲击载荷时不因转子本身振动大而影响试验安全,首先开展动力涡轮模拟转子全转速范围内的动力特性试验,以保证其安全稳定运行至工作转速并且振动特性良好。

如图9所示,将动力涡轮模拟转子安装在振动台上,在转子轴位置布置4个位移传感器(D1~D4)、6个振动加速度传感器(A1~A6)以测量试验过程中转子轴上振动位移、支座振动加速度,同时监测转子弹支应变和轴承温度。图9中:“⊥”表示垂直方向;“= ”表示水平方向。实物照片如图10所示。

图9 动力涡轮模拟转子安装测试示意图Fig.9 Installation and measurement sketch of the power turbine simulated rotor during test

图10 动力涡轮模拟转子在振动台上的安装照片Fig.10 The photo of the power turbine simulated rotor on vibration table

由D1~D4位移传感器测得的转子轴位移P-P值随转速变化曲线、由A1~A6振动加速度传感器测得的振动加速度随转速变化曲线分别如图11、图12所示(因篇幅有限,仅对转子轴位移和振动加速度进行分析)。结果显示,动力涡轮模拟转子能够平稳越过临界转速并稳定运行至工作转速,整个过程中转子轴位移P-P值不大于360 μm,振动加速度不大于1.81g,动力涡轮模拟转子在全转速范围内振动特性良好。

图11 转子轴位移随转速变化曲线Fig.11 Curves of deflection versus speed of the power turbine simulated rotor

5 冲击载荷下振动特性试验研究

5.1 试验过程及结果

在确定动力涡轮模拟转子在全转速范围内具有良好的振动特性后,随即开展冲击载荷下的振动特性试验。因试验冲击载荷大,试验具有较大风险,为确保试验安全,试验设计有安全防护,在振动台四周及上方采用双层10 mm厚钢板隔离防护,如图13所示。在防护罩内安装照明和摄像头,实现对转子状态的远程监测,同时采用远程控制进行载荷加载,远程监视和控制系统,如图14所示。

图13 试验防护现场照片Fig.13 Photo of test protection

图14 远程监视和控制系统Fig.14 Remote monitoring and control system

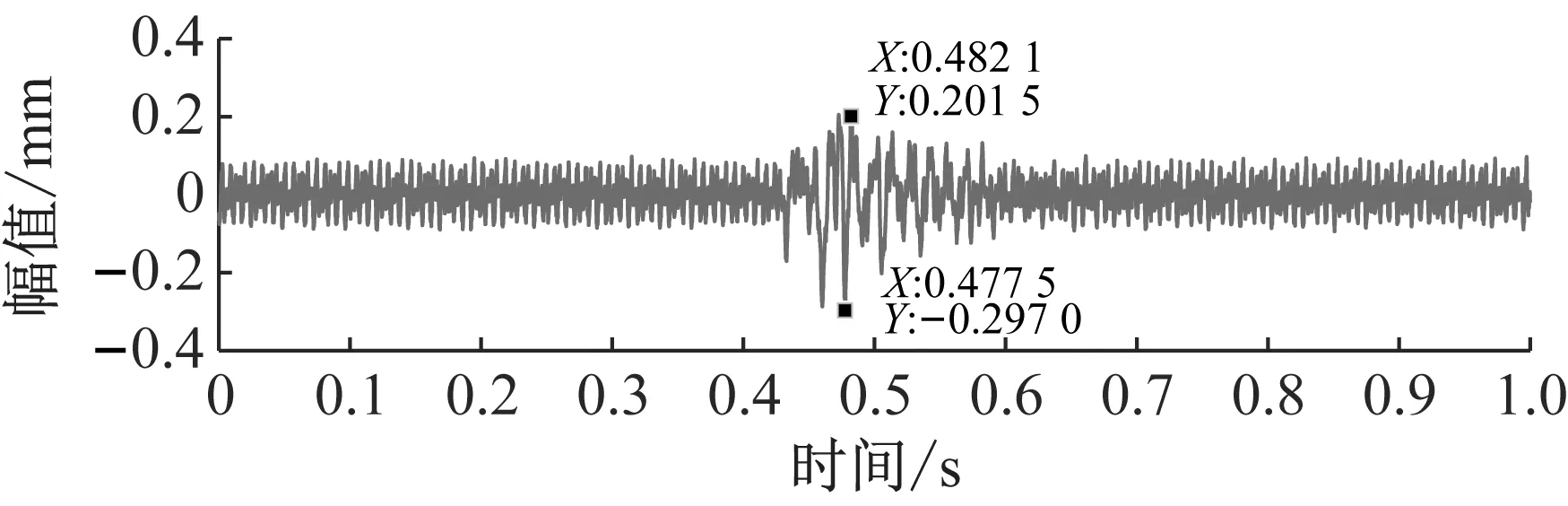

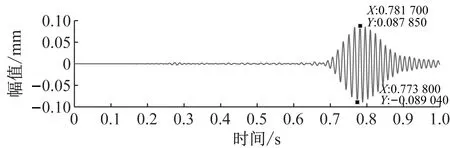

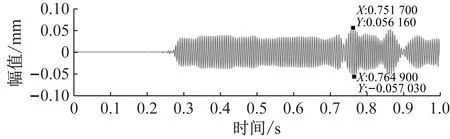

启动高速电机,带动转子运行至100%转速,随即启动冲击载荷控制系统,冲击载荷谱如图15所示(冲击瞬间载荷为99.46 m/s2,10.15g)。由四个位移传感器测得的冲击过程中的转子轴位移变化情况,通过读取冲击时间和对该时间段四个位移传感器测得的转子轴位移进行滤波处理,得到冲击瞬态响应时域信号,如图16所示。

图15 动力涡轮模拟转子试验时施加的冲击载荷谱Fig.15 Impact load spectrum applied during power turbine simulated rotor test

(a) D1

(b) D2

(c) D3

(d) D4图16 瞬态振动响应原始信号Fig.16 Initial vibration transient response

5.2 试验数据处理及分析

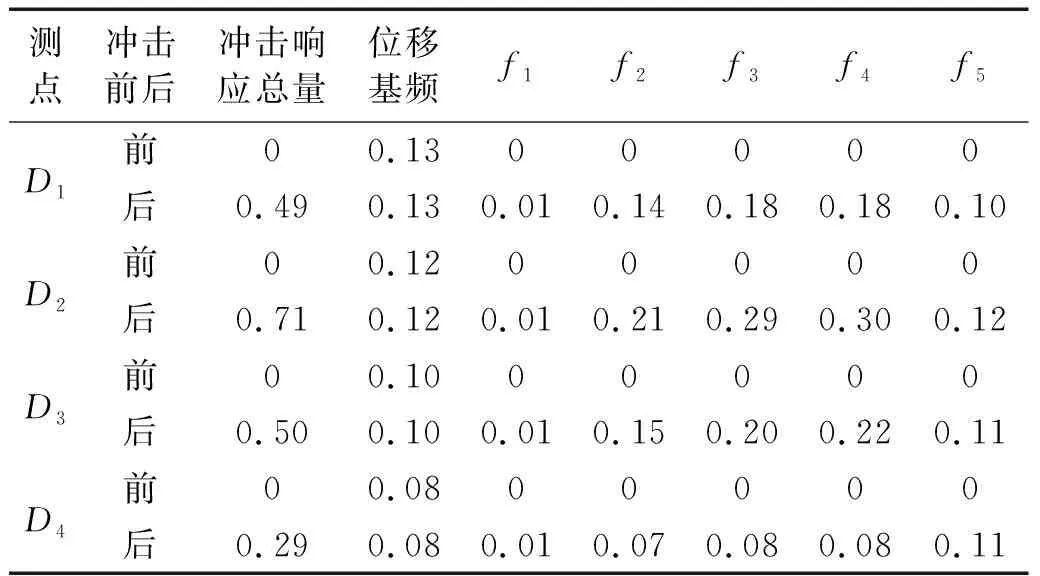

选取动力涡轮模拟转子转速范围内的频率(0~300 Hz)冲击响应信号进行分析,由于篇幅有限,以D1测得的信号为例,其在0~300 Hz范围内的振动响应信号,如图17所示。其余测点在0~300 Hz范围内的振动响应信号,如表4所示。

(a) 0~10 Hz信号

(b) 15~50 Hz信号

(c) 55~80 Hz信号

(d) 90~120 Hz信号

(e) 150~200 Hz信号

(f) 250~300 Hz信号图17 提取的0~300 Hz范围内的振动响应Fig.17 Vibration response in 0-300 Hz

表4 冲击前后各频率成分响应大小Tab.4 Response of each frequency component before and after impact

冲击前、后四个位移传感器测得的各频率成分响应大小见表4。各频率成分代号及频率范围为:f1(0~10)Hz、f2(15~50)Hz、f3(55~80)Hz、f4(90~120)Hz、f5(150~200)Hz,100%转速对应的频率(转子基频)在(250~300)Hz之间,响应大小均为P-P值(mm)。

由图17和表4可知:

(1) 在冲击瞬时,转子轴振动响应表现为瞬时变大,然后又回到冲击前稳定状态;

(2) 冲击前、后,转子位移响应基频值保持不变;

(3) 总体来看,动力涡轮转子受到垂向冲击载荷时,振动响应最大的测点为D2、其次为D3;垂直方向的响应比水平方向(D4)的响应要大;

(4) 冲击时,存在比较复杂的频率成分,并且冲击响应总量与各频率响应值不是线性关系;

(5) 100%转速下的冲击响应总量,受f2、f3、f4及振动位移基频的影响较大。

6 结 论

论文以某舰载涡桨发动机动力涡轮转子开展动力学相似和冲击载荷下的振动特性试验研究,具有重要的工程应用价值。但因动力涡轮模拟盘被包在模拟机匣内,无法布置位移传感器,故未能测得动力涡轮模拟盘上的振动响应,后续将继续开展相关研究,获得冲击瞬时轮盘上的响应信号,为发动机叶片与机匣之间的径向间隙设计提供支持。主要结论如下:

(1) 与真实转子相比,模拟转子的前三阶临界转速误差不大于3.98%,前三阶振型一致,模拟转子与真实转子具有一致的动力学特性,验证了论文提出的相似设计原则的正确性,模拟转子的研究成果可直接应用于真实转子。

(2) 高速电机在0~20 000 r/min转速范围内振动特性良好,在冲击后转动无异常,且冲击前后轴振和轴承温度基本无变化,表明高速电机具有不低于10g的抗冲击性能。

(3) 动力涡轮模拟转子在全转速范围内的动力特性良好,在受到垂向大冲击载荷时,转子振动响应瞬时增大,然后又回到冲击前的稳定状态。

(4) 受到垂直方向的冲击载荷时,相比于水平方向响应,转子轴上垂直方向的响应更大。

(5) 转子受到冲击载荷前、后,转子轴位移基频不变,冲击瞬时,存在比较复杂的频率成分,并且冲击响应总量与各频率响应值不是线性关系。