某柴油发动机冷却系统优化仿真分析

2023-10-18袁晓军吴相承曾小春王功成张卓飒

袁晓军 ,吴相承 ,曾小春 ,曹 辉 ,王功成 ,张卓飒

(江铃汽车股份有限公司,江西 南昌 336000)

随着双碳政策的提出、国六排放标准的实施,对发动机要求更加苛刻,需要提高发动机热效率、发动机升功率和排放水平。其中很重要的一点就是增加爆压与提高燃烧温度,燃烧温度的提高会导致缸体缸盖在工作过程中的热负荷和机械负荷也越来越高[1];爆压的增加会导致轴承摩擦加大、功率提高,造成缸内热量增加,活塞热负荷增加最大。由于之前活塞冷却在底部,活塞本体没有内部冷却通道,因此冷却效果不良。此外,若机油过冷却,机油温度偏低,机油黏度大,易导致轴承摩擦加大[2],油耗恶化;若机油冷却不足,机油温度偏高,机油黏度小,同时可能裂化,导致轴承磨损[3]。因此,需要科学合理地设计机油冷却系统,将机油温度控制在一定范围。基于此,本研究增加了活塞内冷油道,通过PCJ(活塞冷却喷嘴)技术冷却机油,同时利用仿真技术分析研究影响冷却系统机油温度的参数以及降低温度的途径。

1 冷却系统分析

1.1 原因分析

本项目先从源头上梳理机油温度升高的原因,是由于该项目提高了升功率,同时为了保证铝活塞的可靠性,增加了活塞内部冷却油道以降低活塞温度。活塞冷却从底部机油冷却升级为通过活塞内冷油道冷却,由于冷却通道的变化,活塞温度明显降低,同时传给机油的热量增加,从而导致机油温度升高。为了降低机油温度,必须提高机油冷却器的散热量,而提高散热量有3 种途径,分别是增加机油流量、增加水的流量、提高换热器的换热能力。

1.2 理论研究

通过研究换热理论,换热主要取决于换热面积、传热系数、机油温度及冷却液温度,如式(1)所示:

式中,Φ为传热热流量,单位W;A为换热面积,单位m2;tf1为机油温度,单位℃;tf2为冷却液温度,单位℃;k为传热系数,单位为W/(m2·℃)。

传热系数k的倒数也就是热阻1/k,热阻由水侧换热热阻、换热片热阻及机油侧换热热阻3 部分构成,如式(2)所示:

式中,1/h1为水侧换热热阻,h1为水侧对流换热系数,换热系数正比于流速的0.8 次方[4]:h∝v0.8;δ/λ为换热片热阻,δ为换热片厚度,λ为换热片导热率,由材料本体导热性能决定;1/h2为机油侧换热热阻,h2为机油侧对流换热系数。

1.3 技术路线

钢导热系数为43 W/(m2·℃),铝导热系数为236 W/(m2·℃),铝导热系数是钢的5 倍多。由于换热器的水道、油道内部有换热翅片,因此解析法不好计算换热[5]。本文采用基于冷却器的换热MAP 试验数据搭建3 个模型,分别为搭建冷却系统模型计算水流量、搭建润滑系统1D 模型计算机油流量、搭建机油冷却器换热模型计算机油温度[6]。

对模型和测试对标,主要对标机油冷却器水流量、机油流量、机油冷却器散热量3 个主要参数。基于以上3 个参数,建立包含机油冷却器、机油流量、水流量的局部冷却系统1D 换热模型,对多方案进行机油温度的计算,对影响机油温度的各参数(机油流量、水流量、钢换热片导热系数、铝换热片导热系数)进行敏感性分析,并根据方案计算结果,最终做试验验证。

2 数值仿真

主要针对冷却系统的水流量、润滑系统机油流量、机油冷却器换热模型3 部分内容进行分析,模型中需要组合以上3部分内容。

2.1 冷却系统1D模型搭建

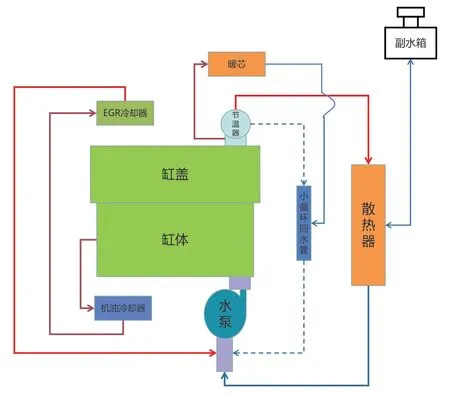

建立冷却系统的1D 仿真模型[7],搭建模型的目的是计算机油冷却器的水流量,模型包括输入水泵额定点的流量扬程曲线以及缸体缸盖水套、节温器、散热器等的压降曲线,冷却系统布置如图1 所示。额度点发动机转速为3 000 r/min,机油冷却器水流量为25 L/min。

图1 冷却系统布置图

2.2 润滑系统1D模型搭建

搭建润滑系统1D 模型的目的是计算机油冷却器的机油流量,模型包括机油泵性能曲线、各部件压降、轴承泄漏量、机油黏度特性等。额度点发动机转速为3 000 r/min,机油冷却器机油流量为35 L/min。

2.3 机油冷却器换热模型搭建

换热模型搭建是本文最关键的部分,由于机油换热的变化对水温影响很小,为了简化模型,认为水温保持不变。本项目主要是计算机油温度[8],因此需要设定润滑系统的发热量,发热量通过水流量前后温差7 ℃、流量25 L/min得到,热量为:

式中,m为体积流量;ρ为密度;CP为定压比热容;ΔT为水流量前后温差。

因此,给定润滑系统热源10.6 kW,设定机油泵的流量为35 L/min。最后,在机油冷却器中换热,机油温度降低,达到平衡。

水侧设置水流量25 L/min,水温100 ℃;机油侧设置机油流量35 L/min,润滑系统发热量10.6 kW。

输入机油冷却器换热MAP 试验数据:在零部件台架对不同机油冷却器进行散热MAP 测试,零部件台架试验通过调节不同水流量、机油流量,得到不同机油冷却器在不同机油流量、不同水流量下的散热MAP,并最终计算机油温度。

3 分析方案及结果

3.1 原因分析

机油的散热主要通过两部分,一部分通过油底壳的表面辐射,这一部分的热量不好模拟,而且机油温度在10 ℃以内的变化对辐射影响可以忽略[9],因此本方案认为优化前后辐射没有变化,只考虑通过机油冷却器散掉的热量。机油温度高的原因主要是机油冷却器的散热量不够,而散热量不够主要是传热热阻大,只有把水、机油温差加大,才可以达到散热的目的,因此主要措施是降低传热热阻。热阻主要由机油侧流动过程的换热热阻、水侧流动过程的换热热阻、钢材本身导热热阻3 部分组成,这3 部分热阻对系统有一定的敏感性,而且是非线性的。

3.2 方案概述

基于以上原因,需要对机油冷却器换热模型进行一些验证,因此设置了以下5个方案[9]。

方案Base:冷却器散热量10.6 kW,冷却水温度100 ℃,进水流量25 L/min,进油流量35 L/min,9片钢机油冷却器。

方案1:水、机油流量增加10%,水流量28 L/min、机油流量39 L/min,通过增加流速,增加水侧、机油侧的换热系数,增加换热量,降低机油温度。

方案2:更改为12 片钢机油冷却器,基础方案为9 片钢机油冷却器,通过增加散热面积,加大散热量,降低机油温度。为了保证变量的单一性,因此水、机油保持流量不变。

方案3:在方案2 的基础上,进一步增加散热,更改为12 片钢机油冷却器,水、机油流量增加10%,水流量28 L/min、机油流量39 L/min。

方案4:更改为10 片铝散热器,由于铝导热系数是钢的5 倍多,通过降低导热热阻,增加换热,降低机油温度,同时考虑到水泵、机油泵流量的增加会恶化油耗,因此水、机油流量不变。

3.3 测试结果

工况确定:模拟额度点2 800 r/min、90 kW 工况下,机油冷却器水温度100 ℃(该温度是为了满足缸体缸盖可靠性,避免出现沸腾的最高温度)通过台架冷却系统。为了保证模型的准确性,通过测试冷却水进出水温度差和水流量,得到冷却器散热量为10.6 kW,固定机油冷却器进水温100 ℃,不同方案机油温度计算结果如表1 所示。135 ℃是机油各项性能恶化的一个参考温度,因此以135 ℃作为标准[1]。从计算结果可知,只有方案4 满足机油温度小于135 ℃的要求,其余都由于散热量不足导致机油温度超出135℃,不满足要求。

4 试验结果分析

4.1 试验对比

针对方案3、4 的机油温度计算和测试对比做台架试验验证计算的准确性,对比结果如表2 所示。计算结果误差在3 ℃左右,计算结果可信。

表2 方案3、4机油温度计算和测试对比

4.2 不同方案原因分析

方案1 机油温度141 ℃,说明水、机油流量的增加对换热系数影响很小,热阻没有得到明显改善,因此温度高,原因是流体热阻不是主要部分,热阻主要是钢材部分的传热热阻。

方案2 机油温度140 ℃,说明只增加换热片数对散热影响很小,热阻没有得到明显改善,因此温度高,说明虽然换热面积增加了,但效果还是不明显。原因是虽然增加了换热面积,但随着换热通道的增加,单通道流速降低,单块换热片的换热能力下降。

方案3 机油温度138 ℃,说明水、机油流量的增加及换热片数的增加对换热系数影响很小,热阻没有得到明显改善,因此温度高。

方案4 机油温度125 ℃,说明影响换热最大的热阻在于钢,换成铝后,热阻降低,换热增强,机油温度符合要求。

5 结论

本研究通过简化复杂的工程问题,将复杂的润滑系统热量简化为单一热源,建立了简单的机油冷却器换热模型,并对影响机油温度的各参数(机油流量、水流量、钢换热片导热系数、铝换热片导热系数)进行了敏感性分析[10]。对于台架机油温度偏高的问题,快速给出多个优化方案,再计算不同优化方案的机油温度,选取两个方案进行试验验证,解决了机油温度偏高的问题。