民航飞机液压管路故障检修系统优化设计

2023-10-18邢宝林

邢宝林

(北京飞机维修工程有限公司,北京 100621)

0 引言

民航飞机工业制造技术发展非常的迅速,其自身的液压系统和整个飞机的机械、电子以及电控系统耦合在一起,液压系统主要负责飞机的起落架、升降以及方向机的动力控制,其液压管路为动力的输出提供了分配、传输以及转向的重要功能[1]。由于飞机的液压系统常年处于频繁且高负荷工况下,且液压管路分支复杂、长度长、构型复杂、组件之间耦合连结,导致其出现故障的频率特别的高。液压管路的故障诊断也非常的复杂,其故障类型大致有液压管路液压油泄漏、液力冲击过大、液压管路卡滞以及液压管路组件脱落等,最为常见的是液压管路泄漏故障,该类故障主要是由于飞机液压管路经常受到液压冲击,加上装配加工工艺的缺陷导致的裂纹、折痕以及脱落[2]。

1 课题研究背景、目的及意义

液压系统是大型机械设备的动力支持系统,广泛应用于航空航天、海洋能源等机械工程领域。管道系统是液压系统的动力传递手段,长期工作在高压、高振动的环境中,极易发生故障,影响整个液压系统的正常运行,甚至可能导致严重的安全事故。例如,在航空航天领域,文献表明,液压系统故障约占中国军用飞机故障的30%,液压系统故障导致的飞行事故占中国民用飞机事故的36.7%,其中管道系统故障率最高。美国B-1轰炸机、F-15 和F-18 战斗机以及俄罗斯SU-27 战斗机因液压管道系统破裂和支撑夹具失效而发生重大事故,波音757-200 商用飞机也多次发生管道故障。各种事故表明,液压管道系统的健康状况对整机设备的安全运行至关重要。高压环境中的剧烈振动是导致液压管道系统失效的重要因素,失效的主要表现形式包括松动附着、管道损坏和漏油。不同的故障会对管道系统产生不同的影响,不同的故障往往需要采取不同的措施,不同的故障往往具有不同的特点。液压软管一般用夹子或软管夹子固定,在振动作用下,夹子或软管夹子的固定螺钉会受到圆形的横向载荷,长时间会使夹子或软管夹子放松甚至断裂,降低其在软管上的支撑性能,导致更强烈的异常振动。此外,振动过程中的疲劳、磨损和腐蚀等不良因素会导致管道损坏,从而扩散到裂纹失效甚至导致漏油。因此,在实际条件下检测管道系统的故障,确定故障的类型和位置就显得尤为重要,而研究管道系统的故障机制,各种故障的特征表现,以及故障的识别和相应的定位方法是重要的前提。关于液压管道故障机制的理论研究很多,故障识别和定位技术一直是液压管道故障诊断的关键和挑战,其中有效的故障特征提取方法是研究的重中之重。在复杂的内部和外部激励环境中,传感器信号具有不稳定、非线性的特点,故障诊断方法往往适用于其他机械结构,在液压管道中难以发挥作用,这给液压管道故障信号的处理带来了巨大的困难,国内外研究人员不断探索基于信号处理的液压管道故障诊断方法。大多数现有的研究成果集中在时间,频率和频率的时间域,但对信号的相位特性的研究很少。相关研究表明,该相在结构故障诊断中具有独特的优势,因此研究液压传动故障信号的相特性,并在此基础上进行故障识别和定位研究,对开辟液压传动故障诊断的新方向具有重要意义[3]。

2 分布式故障检修系统

民航飞机液压管路的裂纹故障诊断是通过识别其裂纹故障特征值,然后经过故障滤波后确认故障。首先是需要对输入信息进行滤波处理,将无效的数值进行剔除或者替换掉,滤波处理算法采用低通滤波器进行滤波;随后将裂纹信息和设定的故障阈值和故障时间做逻辑处理,经过故障处理时间后确认液压管路裂纹故障。在设计液压管路裂纹故障诊断的过程中,需要将故障检测的使能条件和故障清除方式纳入算法中,当故障使能状态失败后,其液压管路裂纹瞬时故障检测可以继续,但是其故障滤波的需要立即停止,等到故障使能条件满足后进行故障滤波处理;液压管路裂纹故障是划分等级的,当出现轻微的裂纹故障只需要进行故障信息上报以及点亮故障信号灯,如果液压管路出现严重的裂纹故障,需要将故障进行存储,即使自身的裂纹故障恢复了最终的故障也不能够自愈清除,需要借助特殊的服务进行清除。液压管路裂纹故障检测采用基于时间的故障确认机制,故障检测使能条件满足,当瞬时故障确认后持续故障确认时间,从而确认故障,当使能条件不满足,其时间计数保持不变,裂纹故障状态保持;由于严重裂纹故障是长存储故障,在后续的设计中将其故障清除方式定义为服务清除或人工清除,因此在故障滤波过程中,使能条件满足的条件下,只要故障进行重置动作,无须在经过计数滤波,滤波计数将会进行清零,故障随即进行清除。

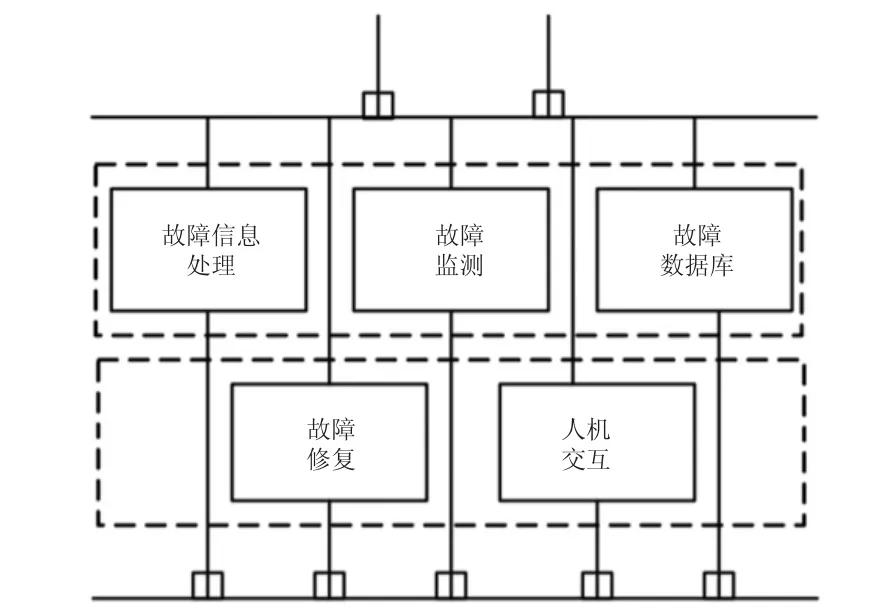

为了获取更好的液压管路裂纹故障信息和提升检修效率,设计了分布式的故障检修系统,其信号的输入来自于电控单元的裂纹故障特征、确认故障标志位以及经过仲裁后的裂纹故障严重度[4]。分布式故障检修系统主要由故障信息处理、故障监测仲裁、故障数据库、故障修复、人机交互模块等组成,其中,故障数据库中存储了大量的裂纹故障案例和故障原因,人机交互模块可以实现故障检修人员和液压管路故障监测状态进行互联,故障修复模块可以通过处理裂纹故障后将整个系统进行故障重置,恢复系统的正常功能,确保飞机液压管路的正常运行,分布式故障检修系统结构如图1所示。

图1 分布式故障检修系统结构

3 航空液压管路故障诊断

3.1 信号分解

分别对液压直管管路和液压弯管管路的振动数据以及有故障和正常无故障的振动数据进行了对比,结果发现有故障的管路振动幅值大于正常无故障的管路的振动幅值但差距不够明显,只通过时域图和频域图分析难以对航空液压管路早期故障进行准确识别。运用深度学习的方法进行管路振动数据的识别与分类,进而对管路的早期故障进行准确快速识别及预测。在信号分解开始,先加入相位相反但幅值相同的能够自适应管路振动信号的白噪声,分解过程中将分解出的模态分量与原始振动信号进行对比,一直到分量与原始振动信号的相似度非常高即白噪声的剩余量非常非常小时,停止分解过程,所得到的几个分量就是所需求的分量[5]。

3.2 裂纹形貌检查分析

管接头与管路通过焊接方式进行连接,管路装配符合要求,裂纹故障靠近焊缝边缘,裂纹处无明显外力损伤痕迹,裂纹断口垂直于管路轴向方向。通过显微镜放大观察:断口呈灰白色,表面较粗糙,断口处出现磨损情况,并且可见明显的疲劳弧线和放射棱线特征,表明该断口性质为疲劳断裂。疲劳源为管路内壁,由管路内部延伸至管路外部。通过电镜放大观察。可知:管路内壁处有明显的疲劳弧线和放射棱线,证明该处为疲劳源区。同时,疲劳断裂区域未发现与材质和加工工艺相关的冶金缺陷,可以排除由于材料缺陷导致断裂的可能。

3.3 传感器的选择

航空液压管路故障诊断传感器的选择是航空液压系统中的关键问题之一。由于液压管路在飞行过程中承受着巨大的压力和振动,因此需要选择适合的传感器来进行故障诊断,以确保液压系统的安全和稳定。传感器的精度和灵敏度是选择传感器的重要考虑因素。在航空液压系统中,液压管路的压力、温度、流量等参数对系统的正常运行至关重要,因此需要选择高精度、高灵敏度的传感器来监测这些参数。传感器的可靠性和耐久性也是选择传感器的重要考虑因素。在航空液压系统中,液压管路的故障可能会导致严重的后果,因此需要选择具有高可靠性和耐久性的传感器来进行故障诊断。传感器的体积和重量也是选择传感器的重要考虑因素。在航空液压系统中,空间和重量都是非常宝贵的资源,因此需要选择体积小、重量轻的传感器来满足系统的要求。传感器的价格也是选择传感器的重要考虑因素。在航空液压系统中,成本也是一个非常关键的因素,因此需要选择价格合理、性能优良的传感器来进行故障诊断。选择航空液压管路故障诊断传感器需要考虑传感器的精度、灵敏度、可靠性、耐久性、体积和重量、价格等多个因素,以确保液压系统的安全和稳定[6]。

3.4 管路振动信号的预处理

航空液压管路故障诊断中,管路振动信号的预处理是非常重要的一个环节。由于液压管路在飞行过程中承受着巨大的压力和振动,因此需要对采集到的管路振动信号进行预处理,以提取有用信息和减少干扰信号,从而实现故障检测和诊断。预处理需要进行滤波处理。由于管路振动信号中可能存在各种干扰信号,如噪声、电磁干扰等,因此需要对信号进行滤波处理,以减少干扰信号的影响。一般采用数字滤波器进行滤波处理,如低通滤波器、高通滤波器、带通滤波器等,以保留信号的主要频率成分。预处理需要进行降采样处理。由于管路振动信号采集频率可能很高,导致数据量庞大,因此需要进行降采样处理,以减少数据量和计算量。一般采用抽样定理进行降采样处理,即在不失真的情况下降低采样率,以达到减少数据量和计算量的目的。预处理需要进行特征提取处理。由于管路振动信号中包含了大量的信息,因此需要对信号进行特征提取处理,以提取有用的信息和减少冗余信息。一般采用时域分析、频域分析、小波分析等方法进行特征提取处理,如计算信号的均值、方差、峰值、频谱等参数,以提取有用的信息。预处理需要进行数据归一化处理。由于管路振动信号可能存在不同幅值和不同单位的情况,因此需要进行数据归一化处理,以保证数据具有可比性。一般采用最大最小值归一化、z-score 标准化等方法进行数据归一化处理,以确保数据具有可比性。航空液压管路故障诊断中,管路振动信号的预处理需要进行滤波处理、降采样处理、特征提取处理和数据归一化处理,以提取有用信息和减少干扰信号,从而实现故障检测和诊断。

3.5 零件制造精度及协调度控制

零件制造精度及协调度控制是制造业中的一个重要问题,涉及零件的设计、加工、装配等多个环节。制造精度指的是零件加工后与设计要求之间的差异程度,协调度则是指多个零件在装配时的匹配程度。为了确保零件的质量和装配精度,需要对零件制造精度及协调度进行控制。零件制造精度控制需要从设计阶段开始。在设计阶段,需要根据零件的用途和要求,确定零件的尺寸、公差、表面光洁度等参数,并制定相应的加工工艺和检验标准。同时,还需要考虑材料的选择和热处理等因素对零件精度的影响。零件加工过程中需要采用合适的加工技术和设备。不同的加工技术和设备对零件精度有不同的影响,因此需要选择适合的加工技术和设备,以达到要求的制造精度。同时,加工过程中还需要进行严格的质量控制和检验,以确保零件的精度符合要求。零件装配过程中需要进行协调度控制。在零件装配过程中,不同零件之间的匹配程度对整个装配质量有重要影响。因此,需要采用适当的装配工艺和方法,如配合加工、调整装配等,以提高零件之间的协调度。同时,还需要进行严格的装配检验和调试,以确保装配精度符合要求。需要采用先进的制造技术和管理方法,如数字化制造、智能制造、全面质量管理等,以提高零件制造精度和协调度控制的水平。这些技术和方法可以实现自动化、智能化、数据化的生产过程,并通过全面质量管理的方法实现对整个生产过程的质量控制。零件制造精度及协调度控制是制造业中的一个重要问题,需要从设计、加工、装配等多个环节进行控制[6]。通过采用适当的技术和方法,可以提高零件制造精度和协调度控制的水平,为制造业的可持续发展做出重要贡献。

4 结语

对基于多模块TPC 的空间输出并联供电系统的功率分配控制策略进行研究,将光伏端和蓄电池端电压作为各自模块的能量信息,引入下垂控制环路中,构造出自主调节的能量协调控制下垂系数,实现各模块PV阵列能量的最大化利用与蓄电池能量的平衡。搭建了两台500W 的非隔离TPC 构成的输出并联实验平台进行实验验证,给出了SISO,DI,DO 等不同工作模式下的动态实验波形与实验数据、以及工作模式动态切换波形和单模块光伏端热插拔的实验波形。实验结果验证了理论分析正确性,该能量协调控制策略可以实现系统输出功率的优化分配,有效提高系统能效与可靠性,并且输出并联系统可以实现平滑的工作模式切换、动态性能良好。