某油井井下油管腐蚀穿孔原因分析

2023-10-18张进科徐靖文王小龙

张 恒 张进科 徐靖文 王小龙 夏 含 燕 萌 樊 云 杨 茜

(1. 中国石油天然气股份有限公司长庆油田分公司第五采油厂,陕西 西安 710200;2. 陕西地矿第六地质队有限公司,陕西 西安 710600)

0 引言

油管作为油气生产中的生命线,在服役过程受到环境等因素的影响,难免发生油管失效的现象。油管一旦发生失效,轻则会影响正常油气生产,重则破坏环境安全,甚至造成人身伤亡[1,2]。因此,通过对失效油管的失效原因进行分析,对于保证生产和减少事故具有重大意义。

某油井于2021年7月下入一批J55油管,该批管柱在井下服役496天后被起出。经检查发现其中一根J55油管出现穿孔现象。为探究其穿孔失效原因,于油田现场截取失效油管进行失效分析。

1 失效分析方法

1.1 宏观分析

通过肉眼观察失效油管宏观形貌,确定其腐蚀失效特征,并采用数码相机对油管失效区域进行记录。清除油管表面油污后,采用线切割将失效油管沿纵向对半刨开,对其腐蚀形貌进行拍照记录。采用机械手段将油管内外表面的腐蚀产物去除并清洗油管,对清洗后的油管进行拍照记录。

1.2 理化检测

采用 ARL3460 型直读光谱仪对失效油管进行化学成分分析,采用WAW-1000型电液伺服万能试验机进行拉伸试验,采用DMI3000M金相显微镜进行油管显微结构分析,采用Empyrean型X射线衍射仪进行腐蚀产物分析,采用 JEM-IT500 型扫描电镜进行微观形貌SEM和EDS分析

2 检测结果

2.1 宏观检测

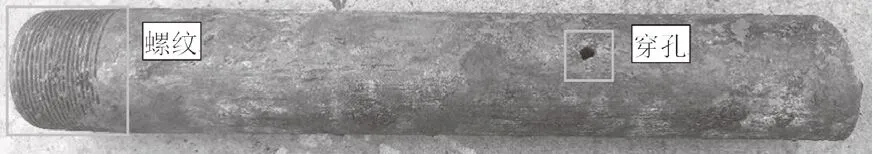

失效油管的宏观形貌如图1所示。由图1可知,该失效油管存在一个肉眼可见的穿孔点。穿孔尺寸约9×10mm。该穿孔点靠近管柱螺纹,距螺纹300mm。

图1 油管宏观形貌

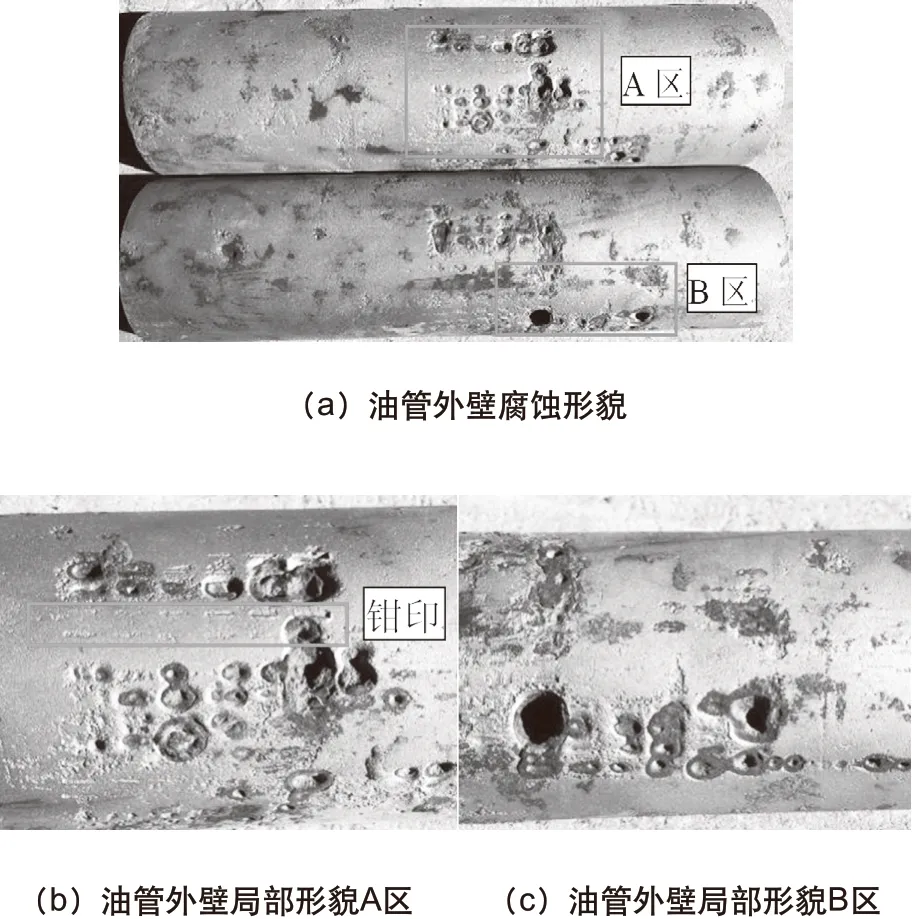

从待分析的失效油管上截取300mm长、包含穿孔点的管段,将其沿纵向剖开,清洗后的宏观形貌分别如图2所示。从图2中可以看出,该油管外壁存在严重的局部腐蚀,且多个点蚀坑已经形成穿孔,腐蚀凹坑内存在深褐色腐蚀产物。从外壁局部形貌可以看出,点蚀坑分布规律,较为对称的分布在油管两侧,且同侧局部腐蚀凹坑沿管体纵向平行排布。从图2(b)可以看出,油管外表面存在平行排列的管钳咬伤,这些钳印的排布与油管腐蚀凹坑的排布一致。该油管的其他部位呈均匀腐蚀,均未发现明显的局部腐蚀。因此,可以判断该油管严重局部腐蚀导致的穿孔,是在管钳咬伤的钳印上腐蚀发展的[3]。

图2 油管清洗后形貌

2.2 理化检测

为判断该油管是否符合油管材质的标准要求,对该油管进行各项理化检测。采用ARL3460型直读光谱仪对从油管上加工取得的试样进行化学成分分析,检测结果如表1所示。由表1可知,该J55油管满足API Spec 5CT-2018《套管和油管规范》[4]标准中对J55的化学成分要求。

表1 油管化学成分(wt.%)

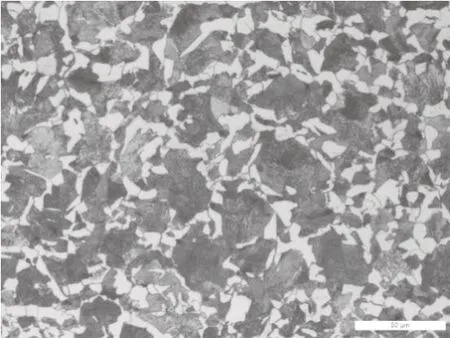

依照GB/T 10561-2005、GB/T 6394-2017及GB/T 13299-2022标准[5-7],采用DMI3000M 金相显微镜进行非金属夹杂物、晶粒度及显微组织分析,结果如图3所示。由检测结果可知,J55油管的金相组织为铁素体+珠光体,晶粒度为7.0级,不存在大尺寸夹杂物。

图3 J55油管金相分析

依据GB/T 228.1-2021[8]标准,在油管管体上取板状拉伸试样进行拉伸性能测试,测试结果如表2所示。由表2可知,油管的拉伸性能满足API Spec 5CT标准中对J55钢的要求。

表2 拉伸试验结果

2.3 腐蚀产物检测

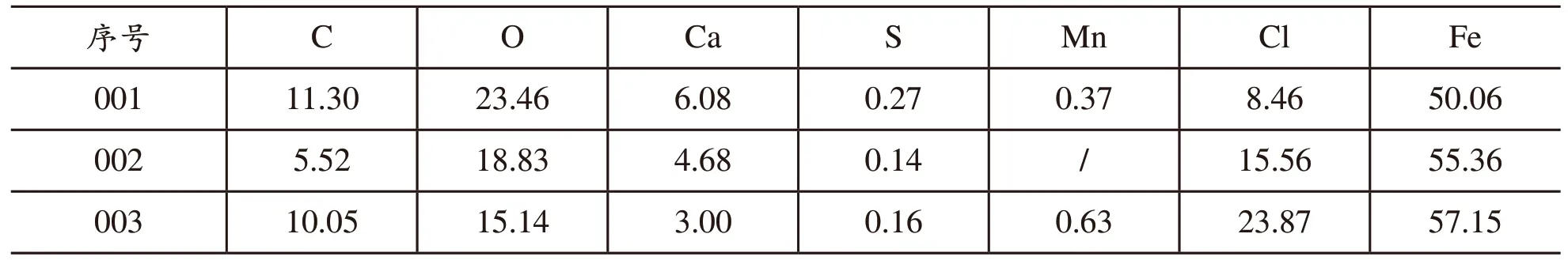

为进一步分析穿孔发生的原因,从该油管穿孔位置取尺寸为15×15mm×全壁厚试样,采用扫描电子显微镜对其微观形貌和腐蚀产物化学成分进行分析,微观形貌如图4所示。在图4中红框区域进行腐蚀产物的化学成分检测,检测结果如表3所示。由检测结果可知,在穿孔处的孔壁上附着较厚腐蚀产物,该腐蚀产物分为内、中、外3层,3层腐蚀产物均主要由C、O、Cl、Fe元素组成。腐蚀产物由外至内,Cl元素的含量逐渐增加,Cl-在基体附近的富集将会促进点蚀的生成与长大[9,10]。

表3 腐蚀产物EDS分析结果(wt.%)

图4 穿孔位置微观形貌

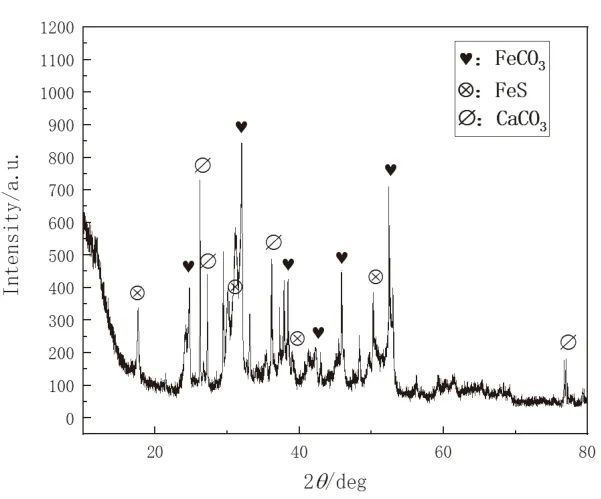

从外壁点蚀坑内刮取腐蚀产物进行XRD分析,结果如图5所示。由图5可知,外壁点蚀坑内腐蚀产物含有FeCO3、FeS和CaCO3。其中,FeCO3是由井下CO2腐蚀形成,FeS是由井下H2S腐蚀形成,CaCO3为井下Ca2+在CO2环境中形成的沉淀物附着。因此判断该油管外壁发生的是CO2和H2S腐蚀[11]。

图5 油管外壁点蚀坑内腐蚀产物XRD图谱

3 分析与讨论

通过对油管进行理化分析可知,该穿孔油管的化学成分、拉伸性能均满足API Spec 5CT-2018《套管和油管规范》标准要求。

由油管宏观形貌分析结果可知,该油管外壁存在平行排布的严重局部腐蚀并形成穿孔,穿孔与油管外壁受到的管钳损伤有关。根据对局部腐蚀坑分布情况可知,局部腐蚀源于油管外壁存在管钳形成的损伤。局部腐蚀严重处均位于油管外壁管钳咬伤处,且具有与管钳牙痕相吻合的形貌特征,可以推断外壁机械损伤与腐蚀穿孔有直接联系[12]。

油井管柱由大量油管通过接箍一根一根连接而成,管钳在油管连接过程中直接与油管表面接触,且接触位置靠近油管螺纹端。如果油管在连接上扣过程出现扭矩过大、失误操作等情况,会使得管钳在油管外表面造成明显的钳印损伤。该损伤会破坏了油管表面的氧化层,将新鲜表面暴露在腐蚀环境中。由于新鲜表面的界面能明显高于其他有氧化物覆盖的区域。因此,在井下CO2和H2S腐蚀环境中,管钳造成的钳印区域会作为腐蚀原电池的阳极,其他区域作为腐蚀原电池的阴极。一旦形成这种小阳极、大阴极的腐蚀原电池,油管的局部腐蚀速率将大幅提升[13];另一方面,油管表面出现明显的钳印,说明钳印位置受到较大的压应力,使得管钳加持部位发生小范围的塑性变形。发生塑性变形的金属,由于形变强化和位错塞积群的形成极大的影响了金属的力学化学活性,这对金属腐蚀的阳极过程和阴极过程均有促进作用[14]。因此在以上两方面因素共同作用下,管体上有钳印损伤的部位更容易发生局部腐蚀。

油管外壁腐蚀产物分析表明,油管外壁腐蚀产物由C、O、Fe、S、Cl、Ca元素组成,外壁腐蚀产物为FeCO3、FeS和CaCO3。可以判断该油井井下为CO2和H2S。

干燥的CO2、H2S气体本身不具有腐蚀性,但它们溶解于水时,可以与水互相作用,使水的pH值降低,从而使水呈现出强的腐蚀性[15]。

腐蚀反应分别为:

并且在腐蚀产物中发现较多Cl元素的存在,该元素会阻止金属基体表面形成保护膜或破坏保护膜,从而促进局部腐蚀。Cl-可以穿过腐蚀产物膜,基于电价平衡吸附到金属基体上并聚集在阳极溶解区,与Fe2+发生水合作用生成FeCl2,而FeCl2又会水解生成H+,降低pH,进一步加剧点蚀部位的腐蚀[16]。该油管外壁在钳印损伤诱导下,在CO2、H2S腐蚀环境中发生严重的局部腐蚀,并在Cl-的促进下导致油管穿孔。

4 结论与建议

4.1 结论

(1)油管的化学成分、硬度、拉伸性能均满足API Spec 5CT-2018《套管和油管规范》标准要求;

(2)油管外壁因管钳造成局部区域的机械损伤,该区域在CO2和H2S强腐蚀环境中优先腐蚀,并在Cl-的影响下加剧点蚀的生长,最终导致穿孔。

4.2 建议

(1)由于该穿孔起源于管钳损伤,建议上卸扣时使用无伤液压管钳并严格遵循上卸扣操作规范进行作业;

(2)油管发生CO2和H2S腐蚀,建议采用高强度防腐涂层、添加缓蚀剂等技术保护油管,降低油管的腐蚀,延长油管的使用寿命。